- •28 Лекция №27. Классификация методов формообразования деталей. Материалы несущих конструкций эвм. Качество обработки

- •28.1 Основные вопросы

- •28.2 Текст лекции

- •29 Лекция №28. Литье: основные технологические свойства материалов, виды литья, типы литейных форм

- •29.1 Основные вопросы

- •29.2 Текст лекции

- •30 Лекция №29. Обработка давлением. Виды обработки. Применяемое оборудование и инструмент

- •30.1 Основные вопросы

- •30.2 Текст лекции

- •31 Лекция №30. Обработка резанием: виды обработки, применяемый инструмент.

- •31.1 Основные вопросы

- •31.2 Текст лекции

- •32 Лекция №31. Электрофизические и электрохимические методы обработки

- •32.1 Основные вопросы

- •32.2 Текст лекции

- •33 Лекция №32. Сварка, виды сварки, типы сварных швов. Методы изготовления деталей из пластмасс

- •33.1 Основные вопросы

- •33.2 Текст лекции

- •34 Лекция №33. Покрытия: основные характеристики, материалы и методы получения

- •34.1 Основные вопросы

- •34.2 Текст лекции

- •35 Лекция №34. Сборка и монтаж эвм. Проектирование процесса сборки. Схема сборочного состава

- •35.1 Основные вопросы

- •35.2 Текст лекции

- •36 Лекция №35. Виды электрического монтажа эвм. Пайка, микросварка, склеивание, накрутка, разъемные соединения, виды разъемов

- •36.1 Основные вопросы

- •36.2 Текст лекции

- •37 Лекция №36. Монтаж интегральных микросхем в корпуса и на платы микросборок. Типы корпусов

- •37.1 Основные вопросы

- •37.2 Текст лекции

- •38 Лекция №37. Монтаж навесных элементов на печатных платах. Планарный монтаж и монтаж в отверстия

- •38.1 Основные вопросы

- •38.2 Текст лекции

- •39 Лекция №38. Регулировочно-настроечные операции: назначение, виды

- •39.1 Основные вопросы

- •39.2 Текст лекции

- •40 Лекция №39. Контроль и испытания изделий в производстве эвм. Виды контроля

- •40.1 Основные вопросы

- •40.2 Текст лекции

- •41 Лекция №40. Методы контроля качества изделий в производстве эвм

- •41.1 Основные вопросы

- •41.2 Текст лекции

31 Лекция №30. Обработка резанием: виды обработки, применяемый инструмент.

Продолжительность: 2 часа (90 мин.)

31.1 Основные вопросы

- главное движение резания, движение подачи;

- элементы режима резания;

- виды обработки резанием.

31.2 Текст лекции

31.2.1 Кинематические и геометрические параметры процесса резания – до мин

Обработка резанием — это технологический процесс изготовления деталей, заключающийся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки. Резание происходит путем внедрения в обрабатываемую заготовку клинообразного твердого тела — режущей части инструмента, движение которого осуществляется под действием сил привода станка. В зоне соприкосновения режущего клина инструмента и срезаемого слоя заготовки происходит сложный процесс пластического деформирования и разрушения металла, приводящий к образованию стружки и отделению ее от заготовки.

Для осуществления резания необходимо относительное движение между заготовкой и режущим инструментом. Совокупность относительных движений инструмента и заготовки, необходимых для получения заданной поверхности, называют кинематической схемой обработки.

Все принципиальные схемы обработки резанием основаны на сочетании двух элементарных движений — вращательного и прямолинейного.

Прямолинейное поступательное или вращательное движение инструмента или заготовки, происходящее с наибольшей скоростью в процессе резания и определяющее скорость снятия материала срезаемого слоя, называют главным движением резания DГ. Скорость главного движения обозначают буквой v.

Прямолинейное поступательное или вращательное движение инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность, называют движением подачи Ds. Скорость движения подачи обозначают буквой vs.

Результирующее движение резания Deявляется суммой векторов двух движений: главного движения резания DГи движения подачи Ds.

На обрабатываемой заготовке различают три поверхности: обработанную, образованную на заготовке в результате обработки; обрабатываемую, подлежащую воздействию в процессе обработки; поверхность резания, образуемую режущей кромкой инструмента в результирующем движении резания.

Элементами режима резанияявляются скорость резания, подача и глубина резания. Совокупность их значений принято называть режимом резания.

Скорость резания v— это скорость рассматриваемой точки режущей кромки инструмента или заготовки в главном движении. Скорость резания измеряют в м/мин при всех видах обработки резанием, кроме шлифования и полирования, где ее измеряют в м/с.

Подача S— это отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки в направлении движения подачи, к соответствующему числу циклов или определенных долей циклов другого движения. Под циклом движения понимают полный оборот, ход или двойной ход режущего инструмента или заготовки. При разных технологических методах обработки подача имеет одну из следующих единиц: мм/об (подача на оборот Sо) — при точении, сверлении, фрезеровании; мм/ход (подача на ход); мм/дв. ход (подача на двойной ходS2х) — при строгании, долблении; мм/зуб (подача на зуб Sz) — при фрезеровании и т. д.

Например, при точении подача характеризуется перемещением инструмента за один оборот заготовки (рис. 31.1). Движение подачи может быть продольным, направленным вдоль оси обрабатываемой заготовки (Ds пр); поперечным — поперек этой оси (Ds поп); наклонным — под углом к оси (DSH); круговым — по окружности обрабатываемой заготовки (DSкр) и др.

Рисунок 31.1 – Элементы режима резания (на примере токарной обработки).

Глубина резания tопределяется как расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней. Глубину резания измеряют в мм.

Толщина срезаемого слоя d— длина нормали к поверхности резания, проведенной через рассматриваемую точку режущей кромки, ограниченная сечением срезаемого слоя.

Ширина срезаемого слоя b— это длина стороны сечения срезаемого слоя, образованной поверхностью резания.

Параметры S и t называются технологическими (производственными) в отличие от параметров а и b, которые называются физическими, так как они непосредственно влияют на физические показатели процесса резания (температуру, силы резания и т. д.).

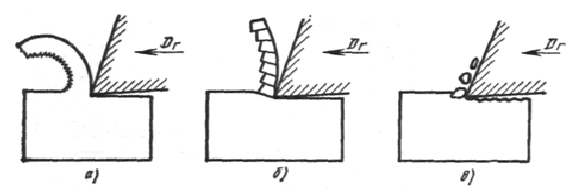

По действующей и поныне классификации профессора И. А. Тиме при обработке различных материалов могут образовываться следующие виды стружек: сливная, скалывания и надлома (рис. 31.2). Вид стружки в основном определяется физико-механическими свойствами обрабатываемого материала, режимом резания и геометрическими параметрами инструмента.

Рисунок 31.2 – Виды стружек: а – сливная, б – скалывания, в – надлома.

31.2.2 Виды обработки резанием – до мин

К методам обработки деталей резанием относятся: точение, фрезерование, шлифование, сверление, строгание, развертывание, протягивание. Каждый вид обработки характеризуется достигаемой точностью (табл. 31.1).

Таблица 31.1 – Основные виды обработки резанием

Точениеявляется наиболее распространенным методом обработки наружных, внутренних и торцовых поверхностей тел вращения (цилиндрических, конических, сферических и фасонных). Это детали типа осей, втулок, роликов лентопротяжных механизмов и т. д. В качестве заготовок таких деталей используют штучные и прутковые заготовки.

Точение осуществляется на токарных станках токарными резцами различных типов. Заготовку крепят в шпинделе станка, и она вращается, а резец, закрепленный в приспособлении или непосредственно в резцедержателе суппорта, совершает продольное или поперечное поступательное движение подачи (рис. 31.3).

Фрезерованиемобрабатывают в основном плоские поверхности, пазы, уступы, фасонные поверхности и канавки, а также отрезают заготовки (рисунок 31.4). Инструментом для фрезерования являются фрезы: цилиндрические с прямым и винтовым зубом; торцевые, концевые и фасонные.

Рисунок 31.3 – Элементы режима резания при точении.

Рисунок 31.4 – Элементы режима резания при фрезеровании.

Для обработки отверстий резаниемнеобходимо сочетание двух формообразующих движений: главного движения резания (DГ) в виде быстрого вращения инструмента или заготовки вокруг оси обрабатываемого отверстия и движения подачи (Ds) в виде перемещения инструмента или заготовки вдоль оси отверстия. Таким образом, при обработке отверстий вращательное движение суммируется с поступательным и каждая точка режущих кромок инструмента совершает результирующее движение по винтовой траектории, расположенной на поверхности кругового цилиндра. В качестве оборудования при обработке отверстий используются станки сверлильно-расточной группы либо токарные станки.

Наиболее широкое распространение при обработке отверстий получили операции сверления, зенкерования, развертывания, растачивания, нарезания внутренней резьбы и обработки центровых отверстий.

Рисунок 31.5 – Элементы режима резания при: а – сверлении, б – зенкеровании, в – развертывании.

Сверлениеиспользуют при получении глухих и сквозных отверстий в сплошном материале. Обработанные сверлением отверстия имеют параметр шероховатости Ra = 12,5 мкм и точность, соответствующую 12—14-му квалитету. Причиной сравнительно невысокой точности просверленных отверстий является отклонение от соосности сверла со шпинделем станка и отклонение от симметричности заточенной режущей части. Отрицательное влияние этих факторов приводит к «разбивке» отверстия, т. е. увеличению его диаметра по сравнению с диаметром сверла. Для стандартных спиральных сверл (с двумя режущими зубьями) «разбивка» составляет 1 % диаметра сверла.

Зенкерованиемповышают качество уже имеющегося отверстия. Обработка при зенкеровании проводится многозубым инструментом – зенкером. Увеличенное по сравнению со сверлом число режущих зубьев позволяет получить при зенкеровании более точное по форме и размеру отверстие.Развертываниемосуществляют чистовую обработку отверстия.

В зависимости от требований чертежа некоторые из перечисленных операций дополняются обработкой бобышек и углублений вокруг отверстий. Для этих целей применяют: зенкерование цилиндрических и конических углублений, цекование торцов бобышек, прилегающих к отверстиям.

В настоящее время в качестве финишных методов обработки отверстий получили распространение методы поверхностного пластического деформирования (ППД), сходные по схеме обработки с резанием. В отличие от резания, где происходит срезание микронеровностей с обрабатываемой поверхности, при ППД микронеровности пластически деформируются гладкой рабочей частью инструмента. При такой обработке не только существенно снижается шероховатость, но и происходит упрочнение поверхностного слоя обрабатываемого отверстия.

Шлифование– процесс обработки металлических и неметаллических материалов абразивным инструментом, режущими элементами которого являются зерна абразивных материалов, связанных друг с другом связующим веществом. Шлифование обеспечивает высокую точность (до 5-го квалитета точности) и 7—12-й классы шероховатости поверхности.