- •28 Лекция №27. Классификация методов формообразования деталей. Материалы несущих конструкций эвм. Качество обработки

- •28.1 Основные вопросы

- •28.2 Текст лекции

- •29 Лекция №28. Литье: основные технологические свойства материалов, виды литья, типы литейных форм

- •29.1 Основные вопросы

- •29.2 Текст лекции

- •30 Лекция №29. Обработка давлением. Виды обработки. Применяемое оборудование и инструмент

- •30.1 Основные вопросы

- •30.2 Текст лекции

- •31 Лекция №30. Обработка резанием: виды обработки, применяемый инструмент.

- •31.1 Основные вопросы

- •31.2 Текст лекции

- •32 Лекция №31. Электрофизические и электрохимические методы обработки

- •32.1 Основные вопросы

- •32.2 Текст лекции

- •33 Лекция №32. Сварка, виды сварки, типы сварных швов. Методы изготовления деталей из пластмасс

- •33.1 Основные вопросы

- •33.2 Текст лекции

- •34 Лекция №33. Покрытия: основные характеристики, материалы и методы получения

- •34.1 Основные вопросы

- •34.2 Текст лекции

- •35 Лекция №34. Сборка и монтаж эвм. Проектирование процесса сборки. Схема сборочного состава

- •35.1 Основные вопросы

- •35.2 Текст лекции

- •36 Лекция №35. Виды электрического монтажа эвм. Пайка, микросварка, склеивание, накрутка, разъемные соединения, виды разъемов

- •36.1 Основные вопросы

- •36.2 Текст лекции

- •37 Лекция №36. Монтаж интегральных микросхем в корпуса и на платы микросборок. Типы корпусов

- •37.1 Основные вопросы

- •37.2 Текст лекции

- •38 Лекция №37. Монтаж навесных элементов на печатных платах. Планарный монтаж и монтаж в отверстия

- •38.1 Основные вопросы

- •38.2 Текст лекции

- •39 Лекция №38. Регулировочно-настроечные операции: назначение, виды

- •39.1 Основные вопросы

- •39.2 Текст лекции

- •40 Лекция №39. Контроль и испытания изделий в производстве эвм. Виды контроля

- •40.1 Основные вопросы

- •40.2 Текст лекции

- •41 Лекция №40. Методы контроля качества изделий в производстве эвм

- •41.1 Основные вопросы

- •41.2 Текст лекции

33 Лекция №32. Сварка, виды сварки, типы сварных швов. Методы изготовления деталей из пластмасс

Продолжительность: 2 часа (90 мин.)

33.1 Основные вопросы

- сущность процесса сварки;

- виды сварки;

- типы сварных швов;

- методы изготовления изделий из пластмасс.

33.2 Текст лекции

33.2.1Сварка – до 40 мин

Сваркой называется процесс соединения металлических и неметаллических материалов, при котором устанавливаются межатомные и межмолекулярные связи по контактам поверхностей соединяемых деталей.

Для того чтобы межатомные и межмолекулярные силы притяжения начали взаимодействовать, необходимо сближение соединяемых поверхностей металлических деталей на расстояние, весьма близкое к величине параметра кристаллической решетки.

В зависимости от состояния металла в момент образования сварного соединения все многообразие способов сварки можно разделить на две группы — на сварку в твердом и жидком состояниях, т. е. на сварку давлением и на сварку плавлением.

Для сварки давлениемхарактерны две стадии:

1) сближение соединяемых поверхностей заготовок до образования физического контакта;

2) появление на контактной поверхности активных центров химического взаимодействия, в которых устанавливаются межатомные металлические связи.

Главным фактором сварки давлением считают пластическое деформирование, протекающее в контактных поверхностных слоях соединяемых деталей.

С ростом пластической деформации в месте контакта количество и размеры активных центров увеличиваются и происходит качественное обновление поверхностей, что повышает прочность связей соединяемых заготовок.

К сварке давлением относятся контактная электрическая сварка, газопрессовая сварка, дугоконтактная сварка, ультразвуковая сварка, сварка трением, холодная сварка и др.

Процесс образования сварного соединения плавлениемтакже протекает в две стадии:

1) расплавление кромок металла деталей, сопровождающееся образованием общего объема жидкого металла, называемого сварочной ванной;

2) затвердение этого объема металла.

Процесс образования жидкого металла сварочной ванны является первой стадией возникновения межатомных связи между соединяемыми элементами. По мере удаления источника нагрева в сварочной ванне начинается процесс кристаллизации металла.

Жидкий металл сварочной ванны имеет более высокую активность по отношению к окружающей среде, поэтому металл сварного шва отличается от металла изделия химическим составом, структурой, механическими свойствами. Сварные соединения по прочности должны быть такими, как и основной материал (во всем диапазоне температур и нагрузок при эксплуатации).

Для расплавления металла при сварке используют разные источники нагрева: ацетилен-кислородное пламя, электрическую дугу, электронный луч, световой луч и др.

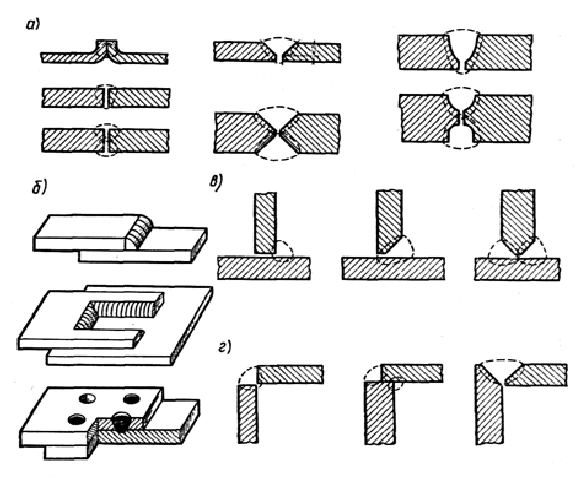

При изготовлении сварных конструкций широко применяют следующие типы сварных соединений: стыковое, тавровое, угловое и нахлесточное (рис. 33.1). Стыковые соединения имеют преимущества перед другими типами по прочности и технико-экономическим показателям.

Рисунок 33.1 – Типы сварных соединений: а – стыковые, б – нахлесточные, в – тавровые, г – угловые.

Шов, соединяющий элементы стыкового соединения, называют стыковым, а таврового и нахлесточного — угловым или валиковым. В зависимости от числа проходов (слоев), необходимых для получения расчетного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) стыковой и угловой швы. Шов, соединяющий заготовки по всей их ширине, называют сплошным, шов, где сваренные участки чередуются с несваренными, называют прерывистым.

Сварка пластмасс– пластмассы хорошо свариваются плавлением (с использованием присадочного прутка) и пластическим деформированием.

Более легко свариваются те пластмассы, которые имеют более широкий диапазон температуры размягчения без резко выраженной точки плавления.

Методы сварки термопластичных пластмасс:

нагретым газом (воздухом, азотом, углекислым газом, инертными газами);

трением;

нагретым инструментом (без присадочного материала);

токами высокой частоты;

ультразвуком;

нейтронным облучением.

33.2.2 Методы изготовления деталей из пластмасс – до 50 мин

Основными способами изготовления пластмассовых деталей являются литье под давлением и прессование. Изделия, полученные этими способами, имеют чистую поверхность, точные размеры и не требуют дальнейшей механической обработки. Для получения крупногабаритных корпусных деталей применяют способы дутьевого и вакуумного формования из листовых термопластических заготовок.

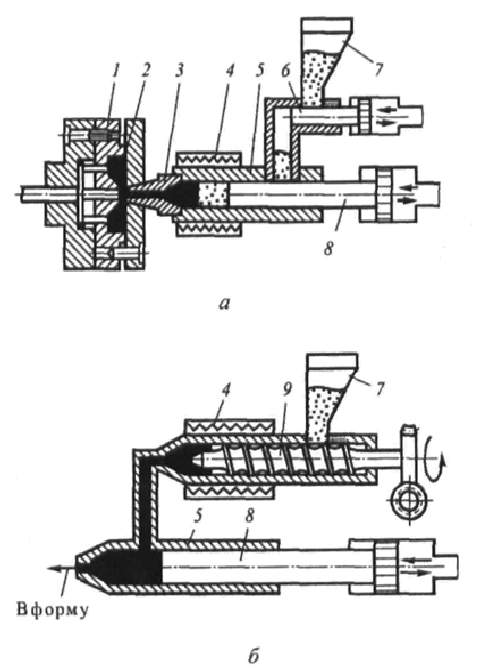

Литье под давлениемпластмасс осуществляется по тому же принципу, что и литье металлов. На рис. 33.2 приведены схемы литьевых машин, работающих без предварительной пластификации (рис. 33.2, а) и с предварительной пластификацией (рис. 33.2, б).

Рисунок 33.2 – Схемы машин для литья пластмасс под давлением: а – без предварительной пластификации; б – с предварительной пластификацией.

В машине без предварительной пластификации материала гранулированное сырье из бункера 7 подается плунжером 6 в цилиндр 5, который имеет электронагреватель 4. При движении прессующего поршня 8 порция сырья подается в зону обогрева, а порция уже расплавленного (пластифицированного) материала через сопло 3 и литниковые каналы поступает в полость формы 1, где формуется деталь 2.

Для повышения однородности заливаемого материала применяют машины с предварительной пластификацией, в которых подача и перемешивание материала осуществляется в отдельном нагревательном цилиндре с помощью шнека 9.

Литье под давлением является наиболее эффективным и производительным способом серийного и массового производства деталей в основном из термопластичных пластмасс (полиэтилена, полистирола, капрона, полиамидов и других материалов).

Обычное прессованиеосуществляют на гидравлических прессах. Прессматериал помещается в полость пресс-формы, нагретой до 150...200 °С, и под действием температуры приобретает пластичность, распределяясь под давлением по оформляющей полости.

Литьевое прессованиепо сравнению с обычным имеет ряд преимуществ. Этим способом можно получать детали с малопрочной сквозной арматурой, детали с глубокими отверстиями небольшого диаметра, с различной толщиной стенок. Это объясняется тем, что прессматериал, проходя через узкое сечение литника, нагревается и поступает в оформляющую полость уже равномерно размягченным.

Дутьевое и вакуумное формованиетермопластов аналогично процессу листовой штамповки (вытяжке) металлов. Лист термопласта, предварительно нагретый до высокоэластичного состояния, формуют в штампе и, не снимая внешнего усилия, охлаждают, фиксируя приданную ему конфигурацию. Эти способы переработки наиболее широко применяют для изготовления тонкостенных крупногабаритных изделий из органических стекол и винипласта.

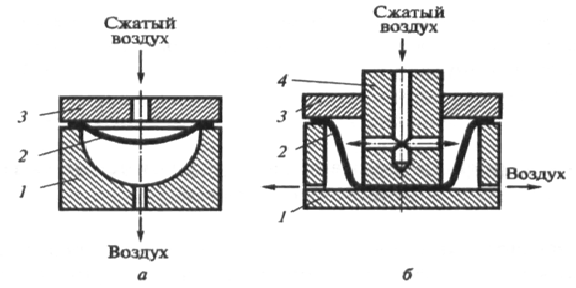

Различают дутьевое формование свободное (рис. 33.3, а) и направленное (рис. 33.3, б). Направленное формование применяют для получения глубоких изделий. Оно отличается от свободного тем, что предварительная вытяжка осуществляется пуансоном, через который затем подается сжатый воздух, раздувающий и окончательно формующий изделие.

Рисунок 33.3 – Схема дутьевого формования пластмасс: а – свободного, б – направленного (1 – матрица, 2 – изделие в процессе формования, 3 – прижимная плита, 4 – пуансон).

При вакуумном формовании после разогрева листа 2 специальной плитой обогрева 3 (см. рис. 33.4, а) из матрицы отсасывается воздух, и пластмассовый лист всасывается в полость матрицы (см. рис. 33.4, б). Затем изделие выталкивается сжатым воздухом (рис. 33.4, в).

Рисунок 33.4 – Схема вакуумного формования: а – разогрев листа, б – отсос воздуха, в – выталкивание изделия (1 – матрица, 2 – заготовка, 3 – плита разогрева, 4 – прижимная плита, 5 – изделие).

Качество поверхности пластмассовых деталей зависит от качества обработки пресс-форм, штампов и их износа, от вида наполнителя и от технологических режимов формования. Шероховатость поверхности пластмассовых деталей, изготовляемых литьем под давлением и прессованием, соответствует 7—8-му классам шероховатости. Точность пластмассовых деталей находится в пределах 11—14 квалитета точности, хотя в отдельных случаях достигается 8—9-й квалитет точности.