МУ-РГР-Детали машин

.pdfФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего профессионального образования

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПРИКЛАДНОЙ БИОТЕХНОЛОГИИ

(МГУПБ)

Кафедра «Детали машин и теория механизмов»

ДЕТАЛИ МАШИН

Методические указания по выполнению расчетно-графических работ для студентов специальностей:

240501, 240901, 240902, 260100, 260301, 260302, 260303, 260501, 260505, 261201

МОСКВА 2009

1

Составители: В.А. Ильичев, проф.

Б.Л. Каневский, доц.

Настоящие методические указания составлены в соответствии с примерной программой дисциплины "Детали машин".

Методическая разработка содержит порядок проведения расчетов и требования по выполнению графических работ с пояснениями основных этапов, а также перечень рекомендуемой литературы.

Рекомендуются для студентов специальностей: 240501, 240901, 240902, 260100, 260301, 260302, 260303, 260501, 260505, 261201, а так-

же могут быть использованы студентами других направлений обучения при выполнении самостоятельных работ.

Утверждены УМС МГУПБ

© МГУПБ, 2009

2

Общие методические указания и требования по выполнению расчетно-графических работ

Курс "Детали машин" предусматривает изучение конструкций составных частей машин, критериев их работоспособности и основных принципов расчета конструктивных параметров.

Особенность расчетов детали машин состоит в том, что эти детали изготавливаются из различных материалов, имеют сложную конфигурацию, различное качество поверхности, работают в разнообразных условиях эксплуатации.

Для освоения методических подходов к проведению расчетов деталей машин предусматривается выполнение трех самостоятельных рас- четно-графических работ:

РГР № 1. Кинематический и силовой расчеты механического привода.

РГР № 2. Расчет на прочность зубчатой передачи редуктора. РГР № 3. Проектный и проверочный расчеты вала редуктора.

Расчет шпоночных соединений. В результате выполнения РГР студенты должны:

•освоить методические подходы к выполнению расчетов деталей машин по критериям работоспособности;

•уметь определять силовые и кинематические характеристики механических приводов, рассчитывать параметры деталей машин и определять их конструктивные размеры.

Прежде чем приступить к выполнению РГР, рекомендуется изучить теоретические основы соответствующих тем курса, используя рекомендованную литературу.

При выполнении РГР необходимо:

•использовать листы белой бумаги формата А4, оставляя поля: не менее 2 см – слева, сверху и снизу и не менее 1 см – справа;

•всю графическую часть (схемы, графики, чертежи) вычерчивать на листах чертежной бумаги форматом А4 или А3 карандашом с использованием чертежных инструментов и соблюдением правил черчения;

•титульный лист выполнять в соответствии с образцом (см. приложение 1);

•нумеровать все страницы работы;

•рисунки и таблицы должны иметь соответствующие названия. При выполнении работы на компьютере устанавливать шрифт

Times New Roman 12, межстрочный интервал 1,5. Работа сдается в рас-

3

печатанном виде на листах А4 с приложением ее файла на электронном носителе (дискете или CD-диске) с указанием вида работы и фамилии автора.

Рекомендуемая литература

1.Куклин Н.Г. Детали машин : учебник для техникумов / Н.Г. Куклин, Г.С. Куклина, В.К. Житков. – 5-е изд., перераб. и доп. - М. : Илек-

са, 2005. – 396 с.

2.Чернилевский Д.В. Детали машин. Проектирование приводов технологического оборудования : учебное пособие для студентов вузов

/Д.В. Чернилевский. – 3-е изд., испр. – М. : Машиностроение, 2004. – 560 с.

Исходные данные к расчетно-графическим работам

Расчетно-графические работы выполняются студентами по индивидуальным заданиям. Вариант индивидуального задания выдается студенту преподавателем.

Каждый вариант индивидуального задания содержит кинематическую схему привода и его основные характеристики.

ПРИМЕР

Исходные данные для расчетов

|

|

|

Тип |

Мощность P и час- |

|

№ |

Кинематическая Назначение |

Прототип |

упру- |

тота вращения n на |

|

вари- |

схема привода привода |

редуктора |

гой |

выходном валу |

|

|

|

||||

анта |

|

|

муфты |

P, |

n, |

|

|

|

|

кВт |

об/мин |

|

К ленточ- |

Вту- |

|

|

|

|

лоч- |

|

|

||

|

ному |

|

|

||

103 |

но- |

1,6 |

46 |

||

транспор- |

|||||

|

паль |

|

|

||

|

теру |

|

|

||

|

цевая |

|

|

||

|

|

|

|

Следует обратить внимание, что исходные данные индивидуального задания используются при выполнении всех трех РГР.

4

Расчетно-графическая работа № 1

Кинематический и силовой расчеты механического привода

Исходные данные (см. индивидуальное задание): кинематическая схема привода;

мощность P и частота вращения n на выходном валу. Требуется произвести кинематический и силовой расчеты привода:

1)подобрать электродвигатель с техническими данными, обеспечивающими работу данного привода;

2)определить силовые и кинематические характеристики на валах привода;

3)построить графики распределения силовых и кинематических характеристик по валам привода.

Кинематический и силовой расчет привода проводится поэтапно. Этап 1. Анализ исходных данных.

Этап 2. Выбор электродвигателя с учетом затрачиваемой мощности.

Этап 3. Выбор электродвигателя с учетом передаточного числа привода.

Этап 4. Распределение общего передаточного числа между передачами привода.

Этап 5. Определение силовых и кинематических характеристик на валах привода.

Этап 6. Построение графиков распределения силовых и кинематических характеристик по валам привода.

Этап 1. Анализ исходных данных

При выполнении первого этапа РГР №1 следует внимательно изучить индивидуальное задание и вычертить кинематическую схему заданного привода с соблюдением правил черчения и стандартных обозначений, принятых на кинематических схемах.

Анализ исходных данных следует проводить после изучения соответствующих разделов рекомендуемой литературы. [1, с. 94 … 98, 257 … 258, 295 … 296, 368 … 374].

По итогам анализа следует дать описание изображенного на схеме привода, охарактеризовать муфту и каждую передачу, определить количество валов в приводе и пронумеровать их римскими цифрами.

5

Этап 2. Выбор электродвигателя с учетом затрачиваемой мощности

Мощность, необходимая для обеспечения движения рабочего органа (например, ленты транспортера), называется полезной мощностью. Полезная мощность Рплз равна мощности на выходном валу привода (задана в исходных данных – в данном примере Р = 1,6 кВт).

Затрачиваемая мощность Рзтр – это мощность, которая должна быть у привода на входе (т.е. на валу электродвигателя).

Затрачиваемая мощность Рзтр всегда больше полезной мощности, так как при работе любой передачи возникают механические потери. Потери учитываются коэффициентом полезного действия (КПД).

Общий КПД привода ηобщ определяется с учетом КПД всех входящих в данный привод элементов. Значения КПД для различных элементов привода принимаются из справочных таблиц [2, с. 23, табл. 1.1] или таблиц приложений (приложение 2).

Значения КПД зависят от конструктивных особенностей и вариантов исполнения элементов привода. Поэтому значения КПД в общем виде указываются в диапазоне. На начальном этапе расчетов, когда неизвестны геометрические параметры передач, целесообразно принимать средние значения диапазона.

Расчет мощности следует производить для каждого вала привода, начиная с последнего, на котором мощность известна. При наличии в приводе закрытой зубчатой передачи (зубчатого редуктора) следует прежде всего определить КПД этого редуктора, так как в нем потери будут возникать не только от работы зубчатой передачи, но и от подшипников.

Так как рабочий орган получает движение от электродвигателя, то мощность, которую может развить электродвигатель Рэд , должна быть как минимум равна или больше затрачиваемой Рзтр.

То есть Рэд ≥ Рзтр , |

(1) |

Электродвигатели являются стандартными изделиями и выпускаются промышленностью с определенными параметрами по мощности и частоте вращения ротора (выходного вала электродвигателя).

Для данного привода следует подобрать асинхронный электродвигатель серии RA [2, с. 534…535] или серии АИР (приложение 3) с минимально возможным значением мощности (т.е. более экономичный), но который удовлетворяет условию по мощности (см. формулу 1).

6

Этому условию могут удовлетворять несколько электродвигателей, поэтому необходимо рассмотреть каждый из них.

ПРИМЕР.

Если по результатам расчета Рзтр = 1,789 кВт, то, например, для двигателей серии RA следует рассмотреть все двигатели мощностью Рэд = 2,2. кВт, но отличающиеся габаритами и частотой вращения вала ротора:

•RA90L2 с асинхронной частотой вращения n = 2820 мин–1;

•RA100LA4 с асинхронной частотой вращения n = 1420 мин–1;

•RA112M6 с асинхронной частотой вращения n = 960 мин–1;

•RA132S8 с асинхронной частотой вращения n = 720 мин–1.

Для подбора оптимального двигателя необходимо учесть ограниченные возможности различных передач в части характерных для них передаточных чисел.

Этап 3. Выбор электродвигателя с учетом передаточного числа привода

Передаточное число привода, состоящего из нескольких передач, определяется произведением передаточных чисел каждой из них [1, с. 95…97], [2, с. 21…25]:

N

uобщ = ∏ui , (2) i =1

где uобщ – передаточное число привода;

ui – передаточное число конкретной передачи привода; N – количество передач, входящих в привод.

Из данных по эксплуатации оборудования известно, что каждый вид передачи имеет технические ограничения по своим возможностям, в том числе и по допускаемым передаточным числам (см. приложение 2).

Передаточное число привода, состоящего из нескольких передач, следует принимать несколько меньшим произведения рекомендуемых максимальных значений передаточных чисел для каждой его передачи.

N |

, |

( 2а ) |

uобщ ≤ umax = ∏uimax |

i =1

где uimax , umax – рекомендуемое максимально допустимое передаточное число конкретной передачи привода и всего привода соответственно.

7

ПРИМЕР.

Если привод состоит из двух передач – ременной (рекомендуемое uрп.max= 4) и зубчатой (рекомендуемое uзп.max= 6,3), то максимально допустимое передаточное число привода из этих передач равно:

uобщ ≤ umax = uрп.max uзп.max = 4 6,3 = 25,2

Зная максимальное передаточное число привода, можно подобрать для него конкретный электродвигатель. Для этого следует рассчитать, какие общие передаточные числа необходимы при использовании каждого из электродвигателей выбранной мощности.

u |

= |

nэд |

, |

(3) |

общ |

|

n |

|

|

|

|

вых |

|

|

где nэд – асинхронная частота вращения вала электродвигателя, мин–1; nвых – заданная частота вращения выходного вала привода, мин–1.

Для удобства проведения анализа результатов, полученных при расчете по формуле (3), их следует представить в виде таблицы.

ПРИМЕР. Если nвых = 46 мин–1, то расчетные данные для каждого электродвигателя будут следующие.

|

Тип |

Асинхронная |

– |

Общее передаточ- |

|

|

двигателя |

частота,1 nэд мин |

|

ное число привода, |

|

|

|

|

|

uобщ |

|

|

RA90L2 |

2820 |

|

61,30 |

|

|

|

|

|

|

|

|

RA100LA4 |

1420 |

|

30,87 |

|

|

|

|

|

|

|

|

RA112M6 |

960 |

|

20,87 |

|

|

|

|

|

|

|

|

RA132S8 |

720 |

|

15,65 |

|

|

|

|

|

|

|

При проведении анализа результатов данной таблицы следует выявить все двигатели, которые требуют общее передаточное число привода меньше значения, рассчитанного по формуле (2а).

ПРИМЕР.

В приведенном примере этому условию удовлетворяют двигатели: RA112M6 с частотой nэд = 960 мин–1 и RA132S8 с частотой nэд = 720 мин–1, которые требуют общие передаточные числа привода 20,87 и 15,65 соответственно, т.е. меньше максимально допустимого (для данного примера umax= 25,2). Следовательно, оба двигателя можно использовать в заданном приводе.

8

При окончательном выборе двигателя следует учесть, что более быстроходные двигатели имеют меньшие габариты и менее дорогие, чем тихоходные. Поэтому предпочтение следует отдавать двигателю с большей частотой вращения.

ПРИМЕР.

Для рассматриваемого примера предпочтительным является электродвигатель:

RA132S8 мощностью Рэд = 2,2 кВт с асинхронной частотой вращения nэд = 960 мин–1 , при котором передаточное число привода составит uобщ= 20,87.

При известной частоте вращения двигателя под нагрузкой (асинхронная частота вращения) определяют вращающий момент (Н м) на валу выбранного электродвигателя [2, с. 25, формула (1.13)].

T = |

9,55P |

, Н·м, |

( 4 ) |

|

n |

||||

|

|

|

где Р – мощность на рассматриваемом валу, Вт;

n – частота вращения рассматриваемого вала, мин–1.

При расчете по указанной формуле (4) следует обратить внимание, что вращающий момент на валу электродвигателя с частотой вращения nэд будет определяться исходя из затрачиваемой мощности Рзтр , а не номинальной мощности двигателя Рэд.

Этап 4. Распределение общего передаточного числа между передачами привода

Распределение общего передаточного числа привода между входящими в него передачами − ответственный и достаточно сложный этап расчета привода. Сложность этого этапа заключается в том, что необходимо учитывать целый ряд различных условий и ограничений.

Прежде всего следует учесть, что закрытые передачи работают в более благоприятных условиях (защита от окружающей среды, наличие смазки и т.п.). Поэтому на практике стараются открытую передачу несколько разгрузить за счет закрытой и передаточное число закрытой передачи uзакр принимается несколько большим передаточного числа открытой передачи uоткр . Рекомендуется выдерживать соотношение:

uзакр ≈ uоткр+ 1 |

( 5 ) |

Для определения конкретных значений передаточных чисел привода, состоящего из двух передач различного типа, необходимо, ис-

9

пользуя уравнения (2) и (5), определить предварительное значение передаточного числа каждой передачи.

Следует обратить внимание, что найденное значение uоткр (в данном примере – ременной передачи) является предварительным, так как его необходимо согласовать со стандартизованными (или рекомендуемыми) параметрами деталей этой передачи.

Для ременных передач согласовываются диаметры ведущего и ведомого шкивов, которые имеют ограничения по стандартному ряду.

Для цепных передач согласовываются числа зубьев ведущей и ведомой звездочек.

4.1. Определение диаметров шкивов и фактического передаточного числа ременной передачи

Если в качестве открытой передачи в приводе используется ременная передача, то следует обратить внимание, что методические подходы при определении диаметров шкивов для передач с различной формой сечения ремня различны.

Для плоскоременной передачи диаметр ведущего шкива d1 определяют по формуле [2, с. 201]:

d |

= (5,5...6,5) 3 T 103 |

, мм, |

( 6 ) |

1 |

1 |

|

|

где Т1 – вращающий момент на ведущем шкиве плоскоременной передачи, Н м.

При расчете по данной формуле следует найти два возможных зна-

чения шкива d1min и d1max.

Так как шкивы ременных передач стандартизованы [2, с. 201…220], диаметр шкива определяют по таблицам (приложение 5), выбирая значение, наиболее близкое к рассчитанной по формуле (6) величине в пределах расчетного диапазона d1min … d1max.

Для клиноременной передачи диаметр ведущего шкива d1 принимают по таблице (приложение 6), исходя из величины вращающего момента Т1 на ведущем шкиве.

После того как подобран диаметр ведущего шкива ременной передачи, приступают к определению диаметра ведомого шкива d2 , который предварительно рассчитывают по формуле:

d2 = uрп d1 , мм, |

( 7 ) |

10

где uрп – передаточное число ременной передачи, значение которого определено из уравнения (5), (в данном примере uрп= uоткр).

Используя расчетное значение, диаметр ведомого шкива d2 также определяют по таблицам стандартных размеров шкивов (приложение 5).

После того как подобраны стандартные шкивы, окончательное значение передаточного числа ременной передачи можно определить по формуле:

uрп = |

d2 |

. |

( 8 ) |

|

|||

|

d1 |

|

|

При этом следят, чтобы фактическое значение передаточного числа ременной передачи не превышало рекомендуемого максимального (приложение 2). Если передаточное число превышает рекомендуемое для данной передачи, необходимо скорректировать диаметры шкивов.

4.2. Определение чисел зубьев звездочек и фактического передаточного числа цепной передачи

Если в качестве открытой передачи в приводе используется цепная передача, то число зубьев ведущей звездочки z1 определяют по форму-

ле [2, с. 227]:

z1 = 31−2uцп , |

( 9 ) |

где uцп – передаточное число цепной передачи, равное uоткр, значение которого определено из уравнения (5).

Найденное значение z1 округляется до целого числа в большую сторону. При этом обязательно учитывают, что z1 ≥ zmin = 17.

Число зубьев ведомой звездочки: z2 = uцп z1 .

Расчетное значение z2 округляют до ближайшего четного числа, что снижает вероятность соскакивания цепи со звездочки.

Окончательное значение передаточного числа цепной передачи определяют по формуле:

u |

= |

z2 |

. |

10 ) |

|

||||

цп |

|

z |

|

|

|

1 |

|

|

|

При этом следят, чтобы фактическое значение передаточного числа цепной передачи не превышало рекомендуемого значения (приложение 2).

11

4.3. Определение передаточного числа зубчатой передачи

После окончательного определения передаточного числа открытой передачи величина передаточного числа закрытой передачи (в данном примере – зубчатой передачи uзп) при известном значении передаточного числа привода в целом определяется с использованием уравнения

(2). При этом следует обратить внимание на соблюдение условия (5) распределения передаточных чисел между открытой и закрытой передачами привода.

Этап 5. Определение силовых и кинематических характеристик на валах привода

Основными характеристиками привода любой машины являются параметры, которые имеют вполне определенное значение не только на входе и выходе, но и на каждом валу привода:

мощность; частота вращения

вращающий момент.

Как известно, мощность на последующем валу привода всегда будет меньше, чем на предыдущем, и зависит от КПД элементов привода, обеспечивающих передачу вращающего момента между этими валами.

ПРИМЕР.

Если мощность на ведущем валу ременной передачи РI = Рзатр = = 1789 Вт , а КПД ременной передачи ηрп = 0,95, то мощность на ее выходном валу:

РII = РI·ηрп = 1789·0,95 = 1700 Вт.

При определении частоты вращения каждого вала привода необходимо учитывать, что частота вращения на первом валу определяется частотой вращения электродвигателя. Муфта частоту вращения не изменяет.

Частота вращения ведомого вала любой передачи отличается от частоты вращения ведущего вала на величину передаточного числа этой передачи.

ПРИМЕР.

Если частота вращения входного вала ременной передачи nI = 960 мин–1 , а передаточное число ременной передачи uрп = 3,94, то час-

тота вращения выходного вала ременной передачи будет равна: nII = nI /uрп = 960 / 3,94 = 234 мин–1 .

12

Вращающий момент на каждом валу зависит от скорости вращения данного вала и мощности, которую развивает этот вал. Величина вращающего момента на каждом валу определяется по формуле (4).

Результаты расчетов основных характеристик привода сводятся в единую таблицу.

ПРИМЕР. Заполнение сводной таблицы результатов расчета параметров привода.

Наименование |

Номера валов привода |

|||

характеристики |

I |

II |

III |

IV |

Мощность Р, Вт |

1789 |

1700 |

1632 |

1600 |

Частота вращения n, мин-1 |

960 |

234 |

46 |

46 |

Вращающий момент T, Н м |

17,8 |

69,4 |

339,1 |

332,3 |

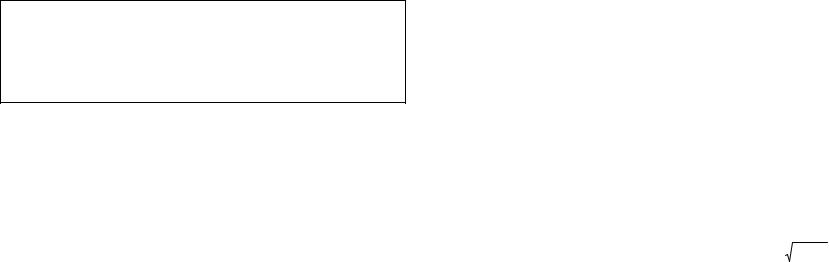

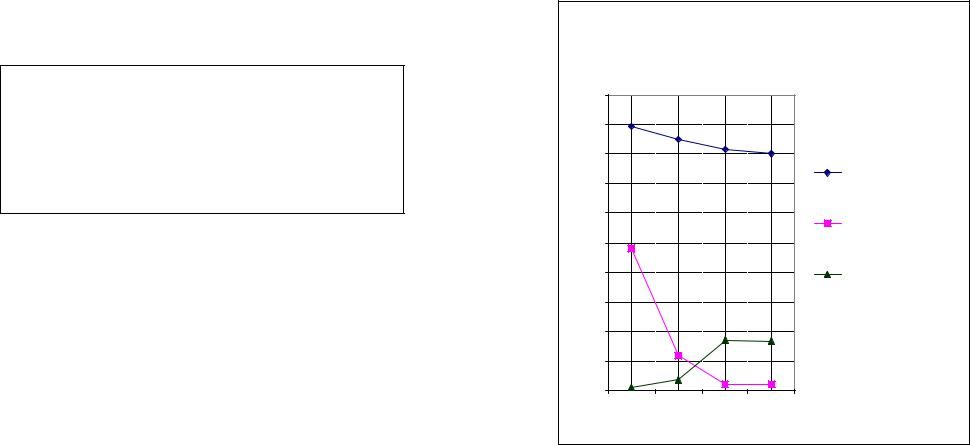

Этап 6. Построение графиков распределения силовых и кинематических характеристик по валам привода

Если проанализировать результаты произведенных расчетов, то можно заметить, что технические характеристики привода (параметры P, n, T) на различных валах имеют различные значения, что определяется техническими свойствами элементов привода, расположенных на этих валах.

Чтобы получить наглядное представление о характере изменения каждого параметра, следует представить расчетные данные в графическом виде.

При построении графика следует по оси абсцисс отложить номера валов, а по оси ординат нанести шкалу, количество делений которой обеспечивало бы построение графических зависимостей всех характеристик привода (P, n, T).

Графика должен размещаться на отдельном листе формата А4. Рядом с графиком должна располагаться "легенда", то есть поясне-

ние обозначений, принятых на данном графике.

13

ПРИМЕР.

Распределение силовых и кинематических характеристик по валам привода

P, n, T |

|

|

|

2000 |

|

|

|

1800 |

|

|

|

1600 |

|

|

Обозначения : |

|

|

|

|

1400 |

|

|

– мощность, Вт |

|

|

|

|

1200 |

|

|

– частота |

|

|

|

|

1000 |

|

|

вращения, мин−1 |

|

|

|

|

800 |

|

|

– вращающий |

600 |

|

|

момент, Н м. |

|

|

|

|

400 |

|

|

|

200 |

|

|

|

0 |

|

|

|

I |

II |

III |

IV |

|

Номеравалов |

|

|

14

Расчетно-графическая работа № 2

Расчет на прочность зубчатой передачи редуктора

Расчетно-графическая работа № 2 предусматривает проведение расчетов геометрических параметров закрытой зубчатой передачи (редуктора) с последующими прочностными расчетами. Долговечность зубчатой передачи зависит от прочностных характеристик зубчатых колес. Поэтому после определения геометрических параметров необходимо для предупреждения поломки зубьев и разрушения их рабочих поверхностей произвестирасчетзубьевнапрочностьприизгибеинаконтактнуюпрочность.

|

Исходные данные для выполнения РГР № 2 |

|

принимаются по результатамрасчетовРГР№1: |

|

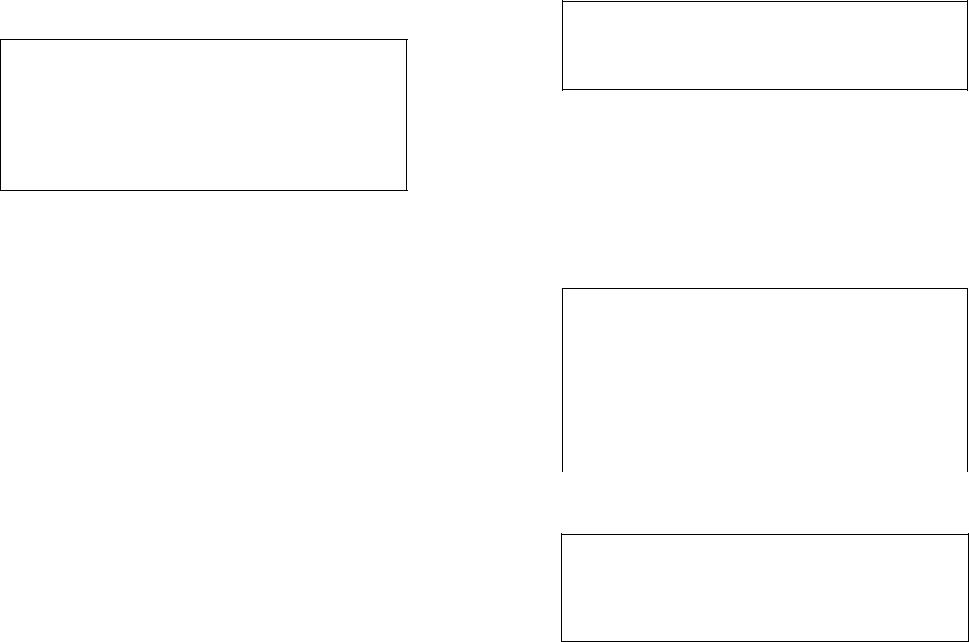

кинематическаясхемапередачи(рис. 1); |

|

вращающиймоментнаведомомколесеT2, Нм; |

|

частотавращенияведомогоколесап2 , мин–1; |

|

передаточноечисло u зубчатойпередачи. |

|

В рассматриваемом примере T2 = 339,1 Нм, |

|

п2 = 46 мин–1, u = 5,29. |

|

Кроме этого при расчете учитывается угол |

|

профиля зуба (стандартный α = 20°) и предпо- |

Рис. 1. Положение |

лагаемая длительность работы (эксплуатации) |

редуктора в приводе |

зубчатой передачи. |

|

Требуется спроектировать передачу и оп- |

ределить ее параметры:

- расстояние между осями сопрягающихся зубчатых колес

|

(межосевое расстояние) aw , мм; |

- |

делительные диаметры зубчатых колес d1 и d2 , мм; |

- |

ширину шестерни b1 и колеса b2, мм; |

-модуль передачи m, мм;

-угол наклона зубьев β, град;

- числа зубьев шестерни z1 и колеса z2 ;

-фактическое передаточное число зубчатой передачи u .

Расчеты параметров деталей машин проводятся в два этапа:

• проектный расчет, при котором определяются предварительные значения геометрических параметров передачи;

проверочный расчет, при котором оцениваются прочностные характеристики деталей и производят проверку зубьев колес

15

по напряжениям изгиба и по контактным напряжениям. Если проверочный расчет на прочность дал отрицательный результат, то в параметры (размеры или материал) деталей вносятся необходимые изменения и проверку повторяют.

На основании результатов проведенных расчетов разрабатывают конструкцию зубчатого колеса.

Этап 1. Выполнение проектного расчета

1. Определение межосевого расстояния

Межосевое расстояние пары зубчатых колес определяется из условия сопротивления контактной выносливости поверхностей зубьев [2, с. 136] и предварительно рассчитывается по формуле:

K HβT2 |

|

|

|

aw ≥ Ka (u +1) 3 Ψ |

u2 [σ]2 |

, мм |

(11) |

ba |

H |

|

|

где Ka – коэффициент межосевого расстояния; u – передаточное число зубчатой передачи;

KHβ – коэффициент неравномерности распределения нагрузки по длине контактной линии (зависит от схемы передачи, ширины зубчатых колес и качества их материала);

T2 – вращающий моментнаведомомколесе, Нмм;

Ψba – коэффициент ширины венца зубчатого колеса (зависит от схемы расположения колеса относительно опор и твердости его зубьев);

[σ]H – допускаемые контактные напряжения (зависят от качества материала зубчатых колес и длительности работы передачи).

Выборматериалаитермическойобработки

Прежде чем приступать к определению геометрических параметров передачи, следует определиться с материалом, из которого следует выполнить зубчатые колеса данного редуктора, так как от материала и его характеристик зависят не только прочностные параметры зубчатой передачи, но и продолжительность ее возможной эксплуатации.

Зубчатые колеса передач изготавливают, в основном, из сталей различных марок. Для повышения механических характеристик колеса подвергают термической обработке (улучшение, закалка и др.). Чем прочнее материал рабочей поверхности зубьев, чем выше его твер-

16

дость, тем выше допускаемые напряжения и тем меньше размеры передачи [2, с. 127 … 130]. Но высококачественные стали более дорогие и их обработкаболеесложная, поэтомудляредукторовобщегоназначения рекомендуется использовать стали марок 45 и 40Х, характеристики которых приведены вприложении13.

На начальном этапе расчета, пока параметры зубчатых колес не определены, следует выбрать сталь и режим ее термической обработки, предусматривающий стабильное качество примаксимально допустимых размерах заготовки.

ПРИМЕР.

Для заданной передачи при изготовлении зубчатых колес следует взять сталь40Х, прошедшуютермическуюобработку"улучшение", котораядля заготовок из проката диаметром Dпр = 200 мм при ширине Sпр = 125 мм обеспечивает по всему объему заготовки твердость 235...262 НВ.

ОпределениекоэффициентамежосевогорасстоянияKa

При проведении проектного расчета значение коэффициента межосевого расстояния предварительно принимают для прямозубых передач равным Ka = 49,5. Для косозубых этот коэффициент принимают несколько меньшим − Ka = 43,05, так как вследствие наклонного расположения зубьев в косозубом зацеплении одновременно находится несколько пар зубьев, что уменьшает нагрузку на один зуб и снижает динамические нагрузки.

ОпределениекоэффициенташиринывенцазубчатогоколесаΨba

Коэффициент ширины венца зубчатого колеса Ψba принимают в зависимости от положения колеса относительно опор из табл. 1.

|

Таблица 1 |

Зависимость Ψba от положения колес относительно опор |

|

Положение колес относительно опор |

Ψba |

Симметричное расположение |

0,315 … 0,4 |

Несимметричное расположение |

0,25 … 0,315 |

Консольное расположение одного или обоих колес |

0,2 … 0,25 |

Для одноступенчатого редуктора, в котором зубчатое колесо расположено симметрично относительно опор, Ψba выбирают в пределах 0,315 ... 0,4. Меньшие значения Ψba принимают для передач с твердостью зубьевколеса ≥45HRC (т.е. ≥432HB).

17

Определение коэффициента неравномерности распределения нагрузки KHβ

Коэффициент неравномерности распределения нагрузки KHβ зависит от характеристик материала зубчатых колес, от их ширины и расположения в редукторе.

Для зубчатых колес групп I и II (см. приложение 13) с окружной скоростью v < 15 м/с, зубья которых полностью прирабатываются, принимают KHβ =1,0.

Определение допускаемых напряжений

Допускаемые зубьями напряжения зависят от качества материала зубчатых колес и длительности работы передачи. Пределы кон-

тактной ([σ]Hlim) и изгибной ([σ]Flim) прочности принимаются из табл. 2.

Предварительно рассчитывают среднюю твердость рабочих поверхностейзубьевизвыбранноймаркистали:

HBср |

= |

|

НВmin + HBmax |

|

|

( 12 ) |

2 |

|

|

||||

|

|

|

|

Таблица 2 |

||

|

|

|

|

|

|

|

Пределы контактной [σ]Hlim иизгибной [σ]Flim выносливости |

||||||

Способ термической или |

|

|

Марка |

[σ]Hlim , |

[σ]Flim , |

|

химико-термической |

|

|

||||

|

|

стали |

Н/мм2 |

Н/мм2 |

||

обработки |

|

|

|

|

|

|

Улучшение |

|

|

45; 40Х |

1,8НВср+ 67 |

1,03НВср |

|

|

40ХН; 35ХМ |

|||||

Поверхностная закалка |

|

|

40Х; 40ХН |

14НRСср+170 |

310 |

|

|

|

|

35ХМ |

|

|

|

Для передач, которые предусматривается эксплуатировать несколько лет, принимается: [σ]H = [σ]Hlim и [σ]F = [σ]F lim.

ПРИМЕР.

Для стали 40Х после термической обработки улучшением при средней твердости 248НВср допускаемыенапряжения будутравны: - контактные [σ]H = 1,8НВср+ 67 = 1,8 248 + 67 = 513 Н/мм2;

-изгибные [σ]F = 1,03НВср = 1,03 248= 255 Н/мм2

Расчет межосевого расстояния

Подставляя в формулу (11) найденные значения параметров, вычисляют предварительное значение межосевого расстояния.

18

Полученное межосевое расстояние округляют до ближайшего большего стандартного (приложение 7).

ПРИМЕР. Для найденных значений (Ka = 43,05; u = 5,29;

KHβ = 1,0; T2 = 339,15 Н м; Ψba= 0,4; [σ]H= 513 Н/мм2) межосевое расстояние будет равно:

aw |

= 43,05(5,29 +1) |

1,0 |

1,0 339,1 103 |

=130,85 мм. |

|

3 |

0,4 5,292 5132 |

|

|

|

|

|

||

Принимаем ближайшее значение по ГОСТ aw = 140 мм

2. Определение размеров зубчатых колес передачи

Предварительный расчет основных размеров

Делительный диаметр ведомого колеса предварительно определяется по формуле:

d′ |

= |

2awu |

, мм. |

( 13 ) |

|

||||

2 |

|

u +1 |

|

|

|

|

|

||

Ширина зубчатого венца колеса (ведомого):

b2 = Ψbaaw , мм. |

( 14 ) |

Полученное значение b2 округляют до целого числа в большую сторону.

ПРИМЕР.

Для рассматриваемой передачи:

− предварительный делительный диаметр:

d ′ = 2 140 5,29 = 234,32 мм;

2 5,29 +1

− ширина колеса b2 = 0,4 125 = 56,0 мм. Принимаем b2 = 56 мм.

Определение модуля передачи

Предварительно модуль передачи для редукторов общего назначения определяют по формуле:

m' = (0,01 ... 0,02)aw , (мм. |

( 15 ) |

Значение модуля, полученное при расчете, округляют до стандартного из рядачисел[1, с. 120, таб. 11.1], [2, с. 140, таб. 4.11], (приложение 9).

19

ПРИМЕР.

Для рассматриваемой передачи расчетный модуль равен: m' = (0,01…0,02) 140 = (1,4…2,8) мм.

Стандартное значение модуля следует принять из первого или второго ряда стандартных модулей в пределах рассчитанного диапазона. Принимаем m = 1,75 мм.

Определение угла наклона зубьев и суммарного числа зубьев передачи

Для прямозубых зубчатых колес угол наклона зуба β = 0°.

Для косозубых зубчатых колес угол наклона зуба предварительно определяется по формуле:

βmin = arcsin |

4m |

, град. |

( 16 ) |

|

|||

|

b2 |

|

|

ПРИМЕР.

Для рассматриваемой передачи минимальный угол наклона зуба равен:

βmin = arcsin 4 1,75 = arcsin(0,14) = 0,1253 рад = 7,18°

56

Суммарное число зубьев передачи (т.е. zs = z1 + z2) определяется по

формуле: |

zs = |

2aw cos βmin |

. |

( 17 ) |

|

|

m |

|

|

Полученное значение zs округляют в меньшую сторону до целого и затем определяют окончательное значение β .

|

|

|

zsm |

, град. |

( 18 ) |

|

|

β = arccos 2aw |

|

||||

ПРИМЕР. Для рассматриваемой передачи: |

|

|

|

|||

zs = |

2 140 cos 7,18o |

=158,75. |

|

|||

1,75 |

|

|

|

|

||

Принимаем суммарное число зубьев передачи: zs = 158. |

|

|||||

Действительное значение угла наклона зубьев колес равно: |

|

|||||

|

|

158 1,75 |

= 9,1° . |

|

||

β = arccos 2 140 |

|

|

|

|||

Следует обратить внимание, что величина угла наклона зубьев для косозубых колес стандартных редукторов должна находиться в преде-

20