- •Методы препарирования образцов

- •1.2. Шлифовка и полировка образцов

- •Тонкая шлифовка ………………………………….. 100–10 Грубая полировка …………………………………. 10–1 Тонкая полировка …………………………………. Менее 1

- •1.3. Металлографическое травление

- •Составы реактивов и режимы травления для выявления макроструктуры

- •3.1. Изучение методик и экспериментального оборудования

- •3.2. Определение площади ячейки окулярной сетки

- •Составы и реактивы для выявления дислокационной структуры

- •Наиболее распространенные составы реактивов для выявления микроструктуры

- •4. Контрольные вопросы

- •5. Список рекомендуемой литературы

1.2. Шлифовка и полировка образцов

Целью шлифовки и механической полировки является получение металлических шлифов без рисок, рельефа, ямок и деформации. Этого можно достигнуть, проводя ряд операций шлифовки и полировки.

Перед шлифованием анализируемой поверхности принимаются особые меры для предотвращения скругления кромок. Для этого сварные образцы заливают в сплав с низкой температурой плавления (олово, свинец, сплав Вуда и др.) или в серу, запрессовывают в полиэфирные или эпоксидные смолы, самотвердеющие пластмассы. Для более качественного анализа образцы зажимают в струбцины, причем между стальной поверхностью струбцина и образцом прокладывают фольгу из мягкого металла, например меди.

Тонкая шлифовка является промежуточной операцией между предварительной подготовкой образца (вырезкой или распиловкой и грубой шлифовкой) и окончательной операцией — полировкой. Она служит для удаления не только грубых рисок, но и толстого наклепанного поверхностного слоя, оставшегося после резания и грубой шлифовки. Этот слой может иметь толщину 0,1 мм и более.

Оба процесса — тонкая шлифовка и полировка — представляют собой удаление с помощью абразива мелких металлических частиц с поверхности металла. При шлифовке неизбежно возникают риски, в результате чего шлифованная поверхность выглядит тусклой, тогда как полировка делает поверхность более или менее блестящей. Зеркальная поверхность, на которой риски не видны даже под микроскопом, получается только после окончательной операции полировки.

Не существует резкого различия между тонкой шлифовкой и грубой полировкой, а также между грубой и тонкой полировкой. Эти операции лучше всего классифицировать в соответствии с размером (мкм] частиц применяемых абразивов.

Тонкая шлифовка ………………………………….. 100–10 Грубая полировка …………………………………. 10–1 Тонкая полировка …………………………………. Менее 1

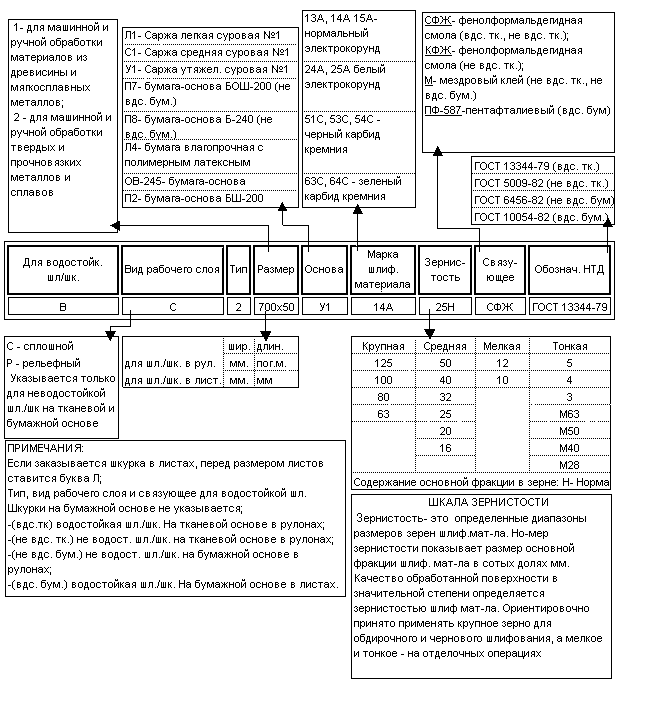

1.2.1. Тонкая шлифовка. Тонкую шлифовку обычно производят на абразивных шкурках, которые представляют собой бумажные или тканевые полотна с наклеенным на них абразивным порошком. Маркировка шкурки по российскому ГОСТу приведена на рис. 1.

Наиболее важным параметром абразивной шкурки является вид абразива и его гранулометрический состав. В качестве абразивного материала шкурок обычно используют электрокорунд или карбид кремния. Абразивные порошки оценивают по размеру их частиц. Для абразивных шкурок российского производства учреждена шкала зернистости. Зернистость – это определенные диапазоны размеров зерен шлифовального материала. Номер зернистости показывает размер основной фракции шлифовального материала в сотых долях миллиметра. Например, маркировка 25Н означает, что размер зерна основной фракции – 0,25 мм или 250 мкм (см. рис. 1).

Для абразивных шкурок иностранного производства размер порошка маркируют числами, которые соответствуют номеру наиболее тонкого сита, через которое проходит порошок. Для стандартных сит из проволочной ткани с номерами от 50 до 500 номинальные отверстия составляют величину приблизительно 14 500 мкм, деленную на номер сита.

Тонкую шлифовку производят вручную на неподвижной плоской стеклянной плите, покрытой абразивной бумагой, или на вращающемся диске с абразивной бумагой. Шлифование обычно выполняют в четыре — шесть заходов как с водяным охлаждением, так и без него, причем при каждом заходе уменьшают зернистость шлифовального материала (шлифовального круга, шлифовальной шкурки или пасты). Последние стадии тонкой шлифовки иногда выполняют вручную на тонких наждачных бумагах, обозначаемых соответственно 0, 00, 000 и 0000.

Во время каждой операции шлифовки целесообразно сохранять одно и то же положение образца, чтобы все риски были параллельны. При переходе на другой, более мелкозернистый абразив образец поворачивают на 90 и плоскость шлифуют до исчезновения рисок от предыдущего захода. В этом случае после каждой стадии можно проверить, были ли устранены все риски, нанесенные при предыдущей операции.

Давление на образец должно быть достаточно высоким, чтобы обеспечить резание абразивом и нужную скорость шлифовки. Чрезмерное давление приводит только к нежелательному выделению тепла, а также к преждевременному износу и фрагментации абразивных зерен (особенно при работе с грубыми абразивными порошками). Остатки абразива, использованного в данной операции, следует тщательно удалять с поверхности металла до начала следующей стадии.

Очень часто полезно смачивать образец или абразив как для смазки, так и для охлаждения, особенно если нагрев может привести к изменению структуры образца. Например, можно использовать взвесь карбида кремния в проточной воде. В этом случае при ручной шлифовке обеспечивается эффективное охлаждение и постоянная очистка бумаги и образца. Вода удаляет оторвавшиеся от бумаги абразивы и срезанные с образца металлические частицы. Наждачные бумаги можно смазывать парафином или графитом.

При тонкой шлифовке несвязанными абразивами сильно закругляются края образца, а из шлифа вырываются неметаллические включения, а и чугунах — графит. Абразив может врезаться в образец.

Промежуточной между тонкой шлифовкой и грубой полировкой является операция притирки. В этом случае абразив внедряют в мягкие диски, изготовленные из дерева, свинца, нейлона, парафина, воска или пропитанной парафином ткани. Абразив наносят на шлифовальный круг после его изготовления или добавляют в расплавленный воск или парафин. В процессе притирки получаются значительно более тонкие царапины и меньшее количество поврежденного металла, чем при шлифовке с помощью абразивной бумаги. Более того, после притирки получаются очень плоские поверхности и почти полностью сохраняются неметаллические включения. Свинцовые и парафиновые шлифовальные круги обычно имеют желобки в виде спирали, направленной против вращения шлифовального круга — это помогает удержать охлаждающую воду на круге.

1.2.2. Полировка. На завершающей стадии проводят полирование абразивными пастами. Хотя полировка и производится с помощью абразива, она отличается от процессов, описанных в предыдущем разделе. Для полировки используется очень мелкий абразив, смешанный с жидкостью.

В виде суспензии или пасты его наносят на подкладку из специальной ткани, прикрепленной к диску. В настоящее время в качестве абразивов применяют окись хрома, крокус, окись алюминия, окись магния и алмаз. Другим существенным отличием операции полировки является непрерывное вращение образца, чтобы образовались чрезвычайно тонкие риски во всех направлениях. Эта процедура устраняет хвосты, которые образуются на неметаллических включениях, если не поворачивать образец.

Для полировки применяют ворсистые и неворсистые ткани. У ворсистой ткани важны высота и эластичность ворса. Мягкая ткань с довольно высоким эластичным ворсом в сочетании с очень мелким абразивным порошком дает поверхность без рисок, однако на шлифе могут возникнуть другие дефекты: завал краев, вырывание неметаллических включений и нежелательный рельеф. От этих дефектов избавляет использование твердой неворсистой ткани; но при полировке на этой ткани на шлифе остаются тонкие царапины. Поэтому лучше всего начинать с полировки на неворсистой ткани, а заканчивать кратковременной доводкой на ворсистой ткани.

В качестве жидкости для приготовления суспензии или пасты обычно применяют дистиллированную воду. Экономно использовать алмазную пыль можно только в виде пасты. Наполненные алмазом подкладки смазывают специальным маслом или парафином.

Полировальные круги должны всегда быть достаточно влажными. Влажность их можно проверить, измерив время, необходимое для сушки образца после того, как он был снят с полировального круга: обычно оно должно быть в пределах от 5 до 8 сек.

1.2.3. Методика шлифовки и полировки. Из предыдущего изложения видно, что независимо от метода препарирования для получения хорошо полированного шлифа необходимо выполнить некоторые условия. Прежде всего это соблюдение чистоты. После каждой стадии приготовления образец нужно тщательно промывать. Если необходимо получить высокое качество полировки и особенно, если в образце имеются мелкие раковины или трещины, или если между образцом и цементом имеется небольшая пустота, должна быть проведена ультразвуковая очистка. Шлифовальные и полировальные круги, не находящиеся в работе, необходимо закрывать, чтобы они не загрязнялись.

Сейчас становятся все более необходимыми быстрые и экономные методы работы. Ниже дается примерная схема препарирования, требующая минимального количества операции.

Первую стадию можно проводить на вращающемся диске, на котором укреплена абразивная бумага с карбидом кремния и зернистостью М63, так как требуется удалить относительно толстый слой наклепанного металла, возникший при грубой шлифовке. Для последующих стадий соответственно применяют бумаги М50, М40 и М28.

Грубую полировку быстрее всего можно выполнить на безворсистом нейлоновом круге с алмазной пастой 6 мкм. На микрофотографиях показаны риски на шлифе из очень мягкой стали, являющиеся результатом этой операции.

Если при окончательной полировке эти риски удаляются недостаточно быстро, то рекомендуется проводить промежуточную полировку на «микроклоте» (синтетической ткани, в которой нити искусственного шелка связаны с подкладкой из хлопчатобумажной саржи) с алмазной пастой 1 мкм. На микрофотографиях показаны риски на шлифе той же стали после этой промежуточной операции. Окончательную полировку выполняют на «микроклоте» или на другой ворсистой ткани с суспензией окиси алюминия в дистиллированной воде.

Все эти рекомендации сведены в табл. 1, наряду с приближенными оценками затрат времени на каждую операцию, а также количества удаленного материала.

Диски диаметром 200 мм, используемые на первых стадиях, должны вращаться со скоростью ~ 150 об/мин. При более высоких скоростях вода слишком быстро стекает с круга. Скорость вращения полировальных кругов должна быть примерно 240 об/мин. Диаметр кругов для полировки окисью алюминия равен 200 мм, а диаметр дисков для пропитанных алмазом полировальных кругов обычно составляет только 150 мм. Это диктуется соображениями экономии.

Металлограф, обладающий опытом применения свинцовых, парафиновых или восковых кругов, будет применять их на стадиях 4 и 5 (см. табл.1).

Рис. 1. Маркировка

абразивной шкурки

Таблица 1. Затраты

времени и количество удаленного

материала при различных операциях

полировки