- •Часть 2 Технологическая

- •Конструктивно-технологические особенности детали.

- •Механические свойства стали 45:

- •Маршрутная карта.

- •Расчет режимов резания Основные расчетные формулы и коэффициенты

- •Обтачивание поверхности.

- •Растачивание.

- •Сверление.

- •Нарезание резьбы.

- •Операция 15 Токарная

- •Расчет штучного времени.

Расчет режимов резания Основные расчетные формулы и коэффициенты

Все формулы и значения коэффициентов взяты из «Справочника технолога - машиностроителя»(см.«Cписок использованной литературы»)

Обтачивание поверхности.

Глубина резания: ![]() (мм),

(мм),![]()

D-диаметр заготовки, мм;

D1- диаметр после обработки, мм.

Подача S-выбирается из таблиц справочника.

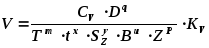

Скорость резания ![]() (м/мин),

(м/мин),

T- период стойкости режущего инструмента, мин;

m-показатель относительной стойкости;

-

коэффициент, зависящий от

условий работы и группы метал лов с

определенной характеристикой его

механических свойств;

-

коэффициент, зависящий от

условий работы и группы метал лов с

определенной характеристикой его

механических свойств;

![]() -коэффициент, характеризующий конкретные

условия работы,

-коэффициент, характеризующий конкретные

условия работы,

где ![]() ,

,

![]() -

коэффициент, учитывающий влияние

материала заготовки;

-

коэффициент, учитывающий влияние

материала заготовки;

![]() -

коэффициент, учитывающий влияние

состояния поверхности;

-

коэффициент, учитывающий влияние

состояния поверхности;

![]() -

коэффициент, учитывающий влияние

материала инструмента;

-

коэффициент, учитывающий влияние

материала инструмента;

![]() ,

,![]() ,

,![]() ,

,![]() -

коэффициенты, учитывающие

влияние геометрии

-

коэффициенты, учитывающие

влияние геометрии

режущей части резца;

Число оборотов

![]() (об/мин),

(об/мин),

n-корректируется по паспорту станка;

Сила резания : ![]() (H),

(H),

![]() -

коэффициент, зависящий от условий

работы группы металла с

-

коэффициент, зависящий от условий

работы группы металла с

определенной характеристикой его механических свойств;

x, y, u -коэффициенты зависящие от условий и характера обработки;

![]() -коэффициент, характеризующий конкретные

условия работы,

-коэффициент, характеризующий конкретные

условия работы,

которые зависят от основных факторов,

влияющих на усилие резания, где ![]() ,

,

![]() -коэффициент, учитывающий влияние

качества обрабатываемого материала на

силовые зависимости;

-коэффициент, учитывающий влияние

качества обрабатываемого материала на

силовые зависимости;

![]() -

коэффициенты, учитывающие

влияние геометрических параметров

режущей части инструмента на составляющие

силы резания;

-

коэффициенты, учитывающие

влияние геометрических параметров

режущей части инструмента на составляющие

силы резания;

Мощность резания : ![]() (кВт);

(кВт);

Мощность двигателя :![]() ,

, ![]() -КПД (0.75-0.85);

-КПД (0.75-0.85);

Растачивание.

Режимы резания определяются аналогично

режимам резания при обтачивании

поверхности, за исключением скорости

резания.![]() ,

,

где

![]() -

коэффициент на скорость резания,

зависящий от растачивающего диаметра.

-

коэффициент на скорость резания,

зависящий от растачивающего диаметра.

Сверление.

Глубина резания : ![]() ,

,

диаметр отверстия;

Подача S = CD0.6 (мм/об).

Скорость резания при сверлении: ![]()

![]() (м/мин),

(м/мин),

![]() -коэффициент, зависящий от качества

материала заготовки, материала

сверла и условий обработки;

-коэффициент, зависящий от качества

материала заготовки, материала

сверла и условий обработки;

T-стойкость сверла;

q, m, x, y-коэффициенты, зависящие от условий и характера обработки;

![]() -коэффициент

учитывающий фактические условия резания,

-коэффициент

учитывающий фактические условия резания,

где ![]() ,

,

![]() -коэффициент

на обрабатываемый материал;

-коэффициент

на обрабатываемый материал;

![]() -коэффициент

на инструментальный материал;

-коэффициент

на инструментальный материал;

![]() -коэффициент,

учитывающий глубину сверления;

-коэффициент,

учитывающий глубину сверления;

Число оборотов : ![]() (об/мин);

(об/мин);

Крутящий момент при сверлении :

![]() (Нм),

(Нм),

где ![]() ,

,![]() -

подача, мм на один зуб инструмента;

-

подача, мм на один зуб инструмента;

Мощность резания : ![]() (кВт);

(кВт);

Нарезание резьбы.

Скорость резания при нарезании резьбы метчиком :

![]() (м/мин);

(м/мин);

где ![]() ,

,

![]() -коэффициенты, учитывающие обрабатываемый

и инструментальный материал;

-коэффициенты, учитывающие обрабатываемый

и инструментальный материал;

![]() -коэффициент,

учитывающий точность нарезаемой резьбы;

-коэффициент,

учитывающий точность нарезаемой резьбы;

Крутящий момент при нарезании резьбы метчиком :

![]() (Нм);

(Нм);

Мощность при нарезании резьбы

метчиком:

![]() (кВт),

(кВт),

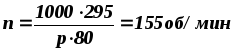

где n-частота вращения равная:

![]() (об/мин);

(об/мин);

Фрезерование.

Скорость резания :

(м/мин),

(м/мин),

где В- ширина фрезерования и

![]() ;

;

Сила резания :

![]() (H);

(H);

Крутящий момент :

![]() (Нм);

(Нм);

Мощность резания :

![]() (кВт);

(кВт);

Расчет штучного времени.

Основное времярассчитывается

по формуле :![]() (мин),

(мин),

где L- длина обработки, мм

n- число оборотов, об/мин

S- подача, мм/об

i- число проходов.

Вспомогательное время:![]() (мин),

(мин),

![]() -

время на установку и снятие детали;

-

время на установку и снятие детали;

![]() -

время на переход управления станком;

-

время на переход управления станком;

![]() -

время на замер.

-

время на замер.

Оперативное время:![]() (мин).

(мин).

Штучное время:![]() (мин),

(мин),

![]() -время

на обслуживание и отдых,(мин).

-время

на обслуживание и отдых,(мин).

![]() (мин),

(мин),

где

![]() -коэффициенты

в % к

-коэффициенты

в % к![]() .

.

Расчет параметров резания по технологическим операциям.

Операция 05.

Фрезерная:

Установ 1.

Переход 1. Фрезеровать поверхность42H14*2±0,5с шероховатостью 6,3 мкм

![]() ;

;

![]() ;

;![]()

![]()

![]()

![]()

![]()

![]()

Выбираем горизонтально-фрезерный станок 6Р82Г.

Уточняем частоту вращения n=125 об/мин;

Уточняем скорость резания

![]()

Минутная подача Sм = Sz*z*n = 0.2*18*125 = 450 мм/мин

Мощность на шпинделе Np = 0.0016кВт;

Окончательно N = 0.002кВт.

Операция 10.

Сверлильная:

Установ 1.

Переход 1. Сверлить два отверстияÆ4 мм под резьбу.

t=2.0мм

S = CD0.6 = 0,047*40,6 = 0,1 мм/об

![]()

![]()

Выбираем вертикально - сверлильный станок 2H125

из характеристик станка - n = 2000 об/мин.

Отсюда

![]()

![]()

![]()

![]()

Переход 2. Сверлить отверстиеÆ3 мм.

t=1.5мм

S = 0,047*30,6= 0,09 мм/об

![]()

![]()

из характеристик станка - n = 2000 об/мин.

Отсюда

![]()

![]()

![]()

![]()

Переход 3. Нарезать резьбу М5 в два отверстия.

t = 0.5 мм S = 0.5 мм/об

![]()

![]() об/мин

об/мин

из характеристик станка принимаем n = 700 об/мин отсюда

![]()

![]() Нм

Нм

![]() кВт

кВт

![]()

Переход 4. Нарезать резьбу М4

t = 0,5 мм S = 0.5 мм/об

![]()

![]() об/мин

об/мин

из характеристик станка принимаем n = 700 об/мин отсюда

![]()

![]() Нм

Нм

![]() кВт

кВт

![]()

Установ 2.

Переход 1. Сверлить отверстиеÆ9H14.

t=4.5мм

S = 0,047*90,6= 0,2 мм/об

![]()

![]()

из характеристик станка - n = 700 об/мин.

Отсюда

![]()

![]()

![]()

![]()

Переход 2. Сверлить два отверстияÆ5 мм.

t=2.5мм

S = 0,047*50,6= 0,12 мм/об.

![]()

![]()

из характеристик станка - n = 1700 об/мин.

Отсюда

![]()

![]()

![]()

![]()

Переход 3. Нарезать резьбу М6 в два отверстия.

t = 0,5 мм S = 0.5 мм/об

![]()

![]() об/мин

об/мин

из характеристик станка принимаем n = 800 об/мин отсюда

![]()

![]() Нм

Нм

![]() кВт

кВт

![]()

Установ 3.

Переход 1. Сверлить четыре отверстияÆ7 мм.

t=3,5мм

S =0,047*70,6= 0,15 мм/об

![]() .

.

![]()

из характеристик станка - n = 1200 об/мин.

Отсюда

![]()

![]()

![]()

![]()

Переход 2. Сверлить два отверстияÆ3 мм.

t=1.5мм

S =0,047*30,6= 0,09 мм/об.

![]()

![]()

из характеристик станка - n = 2000 об/мин.

Отсюда

![]()

![]()

![]()

![]()

Переход 3. Нарезать резьбу М8 в четыре отверстия.

t = 0.5 мм S = 0.5 мм/об

![]()

![]() об/мин

об/мин

из характеристик станка принимаем n = 800 об/мин отсюда

![]()

![]() Нм

Нм

![]() кВт

кВт

![]()

Переход 4. Нарезать резьбу М4 в два отверстия.

t = 0.5 мм S = 0.5 мм/об

![]()

![]() об/мин

об/мин

из характеристик станка принимаем n = 700 об/мин отсюда

![]()

![]() Нм

Нм

![]() кВт

кВт

![]()