- •Литературный обзор.

- •Общие положения.

- •Тр с отрицательным ткс. Основные характеристики тр.

- •Основные параметры и характеристики тр прямого подогрева.

- •Материалы, применяемые для изготовления тр с отрицательным ткс.

- •Электропроводность в системах оксидов марганца, кобальта, никеля и меди.

- •Электропроводность в двойных системах.

- •Электропроводность в тройных системах.

- •Основы технологии изготовления тр с отрицательным ткс на основе смесей оксидов марганца, кобальта, никеля и меди.

- •Применение тр с отрицательным ткс в современной технике.

- •Постоянные резисторы и чип-терморезисторы. Материалы и пасты для их изготовления.

- •Подложки.

- •Припои.

- •Трафареты.

- •Процесс печати.

- •Переменные параметры процесса трафаретной печати.

- •Процесс сушки и отжига.

- •Органические связующие в диэлектрических и защитных пастах.

- •Выводы.

Процесс сушки и отжига.

Напечатанные рисунки надо поместить на несколько минут в нормальные условия, чтобы вызвать полное «заживление ран» оставленных сеткой. Резистивные пленки сушат при температуре около 125С либо в инфракрасной печи, либо сжатым воздухом в течении 10–15 мин. Эта сушка в печи предназначена для испарения растворителей без ущерба для качества печати. Если не все пленки просушивать при одинаковой температуре и в течении одинакового времени, то это может вызвать разброс в удельном поверхностном сопротивлении и в других параметрах. Промежуток времени между печатью и сушкой тоже должен быть одинаков для всех образцов. Поскольку процесс удаления органических материалов на этапе сушки еще не кончается, то важно добиваться того, чтобы все схемы пребывали в одинаковых условиях.

Процесс отжига осуществляется в конвейерных печах. Фактически отжиг состоит из трех этапов:

Сжигание органических материалов, оставшихся после сушки;

Период спекания, в течение которого стекло размягчается, вступает в связь с подложкой и образует матрицу для частиц металла и диэлектрика;

Период охлаждения, во время которого схемы остывают в таком режиме, чтобы окисление и растрескивание стекла было минимальными.

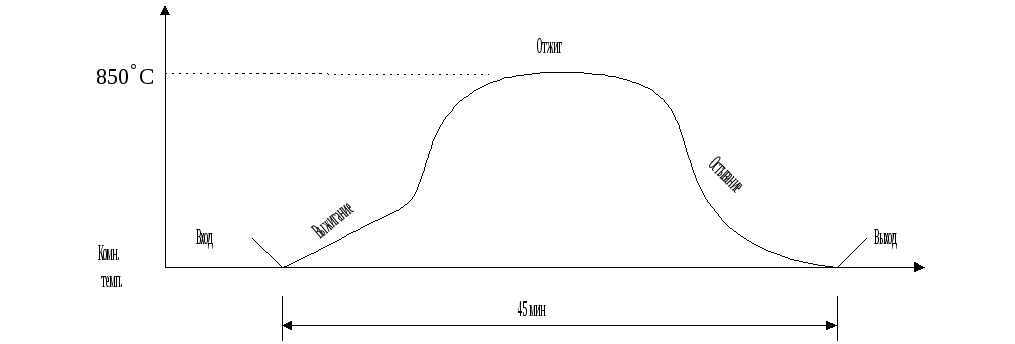

Печи различают по величине и конструкции, но, вообще говоря, они четырех или более отдельно управляемых зон, кварцевого муфеля, транспортера, скорость которого регулируется, устройства отдельного контроля атмосферы в зонах сгорания и отжига, системы контроля температуры с термопарным датчиком и узлов для защиты от перегрева. Размеры печей колеблются от 2,2 м длины для лабораторных моделей до 7 м и более для промышленных моделей. Максимум рабочей температуры должен быть не менее 900С, поскольку для большинства композитных паст максимальная температура отжига 850С. На Рис. 8 показан температурный режим в печи (зависимость температуры от времени или расстояния вдоль печи) для отжига толстопленочного резистивного материала. Данные снимались термопарой, закрепленной прямо на транспортере и двигающейся вдоль печи вместе с напечатанной подложкой.

Рис.8. Температурный режим печи для резисторных паст.

На этом графике видны три различные зоны: сгорания, отжига и охлаждения. Часть печи, в которой происходит сгорание, обычно изолирована от камеры отжига перегородкой (заслонкой). Зона сгорания должна иметь атмосферную изоляцию от камеры отжига, чтобы газы, образующиеся при сгорании, не загрязняли конечный продукт. Атмосферную изоляцию можно получить путем вдувания чистого воздуха в зоны отжига и охлаждения отдельно от зоны сгорания и выпуска газов через выхлопные трубы, расположенные подходящим образом. Чтобы уменьшить давление, в выхлопных трубах можно поместить сопла Вентури и тем самым способствовать выходу газов из печи. Раньше печи наклоняли на 2, или около этого, для использования естественной конвекции. При этом воздух извне входил в выходное отверстие печи и выходил через выхлопную трубу, расположенную между зоной отжига и зоной сгорания, что препятствовало попаданию газов из зоны сгорания в зону отжига. Очень важно, чтобы при любом используемом методе воздух был настолько чистым, чтобы продукт и муфель печи не загрязнялись, особенно нефтепродуктами. В хорошо сконструированной печи предусматривается возможность менять температурный режим, а также сохранять температуру в любой точке печи с точностью до 1–2С при отключении и последующем включении в конце отжига. Такая точность необходима в тех случаях, когда номиналы резисторов имеют жесткие допуски. В больших печах поддержание нужной температуры вдоль транспортера может представлять определенную трудность.

Поставщики паст знают оптимальный температурный режим и допустимый разброс температур для своих паст. Однако экономические соображения или специальные задачи при проектировании могут вынудить проводить отжиг при неоптимальных условиях. Во всяком случае, окончательным критерием применимости данного температурного режима является качество продукта. Цикл отжига влияет на качество продукции по-разному. Если выгорание слишком быстрое, то пузырьки выделяющихся газов лопаются быстрее, чем происходит диффузия, и поверхность становится шероховатой. Недостаточная скорость выгорания ведет к тому, что в схеме остаются поглощенные органические материалы. Это увеличивает шум в резисторах, снижает ТКС, и коэффициент влияния напряжения, изменяет удельные поверхностные сопротивления и вызывает дрейф резисторов. Пиковая температура отжига и время пребывания при этой температуре влияют на удельное поверхностное сопротивление и ТКС. ТКС зависит также от наклона кривой охлаждения. Поставщики паст располагают информацией о влиянии пиковой температуры на удельное поверхностное сопротивление и ТКС. Характер изменения удельного поверхностного сопротивления зависит от абсолютных значений удельного сопротивления. Удельное поверхностное сопротивление может возрастать, оставаться приблизительно постоянным или убывать по мере увеличения температуры и времени отжига, так что нельзя сделать никакого общего утверждения о том, как удельное сопротивление, ТКС и другие параметры зависят от этих переменных.

Слишком быстрое охлаждение вызывает растрескивание стекла, что дает низкокачественные резисторы со слабыми выводами. С другой стороны, слишком медленное охлаждение может вызвать окисление палладия в палладиево-серебряных пастах, что уменьшит способность проводника к пайке. Существуют палладиево-серебряные композиции, устойчивые к окислению. Слишком большие отклонения от режима отжига, рекомендованного поставщиками, могут серьезно могут влиять на выходные качества резисторов и проводников, а также на адгезию паст к подложке. Из экономических соображений в высшей степени желательно отжигать проводники и резисторы одновременно. К сожалению, это не всегда дает удовлетворительные результаты. В этом случае требуется, чтобы или резистивные, или проводящие пасты, или те или другие отжигались при неоптимальных температурах из-за того, что оптимальные температуры для проводящих и резистивных паст различны. Совместный отжиг может дать слабую адгезию паст с подложкой и низкокачественную продукцию, поэтому обычно при большом объеме производства этот способ не применяется [4].