- •Литературный обзор.

- •Общие положения.

- •Тр с отрицательным ткс. Основные характеристики тр.

- •Основные параметры и характеристики тр прямого подогрева.

- •Материалы, применяемые для изготовления тр с отрицательным ткс.

- •Электропроводность в системах оксидов марганца, кобальта, никеля и меди.

- •Электропроводность в двойных системах.

- •Электропроводность в тройных системах.

- •Основы технологии изготовления тр с отрицательным ткс на основе смесей оксидов марганца, кобальта, никеля и меди.

- •Применение тр с отрицательным ткс в современной технике.

- •Постоянные резисторы и чип-терморезисторы. Материалы и пасты для их изготовления.

- •Подложки.

- •Припои.

- •Трафареты.

- •Процесс печати.

- •Переменные параметры процесса трафаретной печати.

- •Процесс сушки и отжига.

- •Органические связующие в диэлектрических и защитных пастах.

- •Выводы.

Процесс печати.

Основные части толстопленочного печатного станка таковы : держатель подложки, ракель, сетка–трафарет, держатель сетки, суппорт. С помощью суппорта держатель подложки устанавливается под сеткой для печати. На станке имеются средства для изменения давления ракеля, высоты сетки, величины просвета (промежутка), скорости перемещения ракеля. Держатель подложки должен обеспечивать быстрое и точное размещение подложки под сеткой. Суппорт, на котором закреплен держатель подложки, должен двигаться в направлениях x и y и иметь угловую микроподстройку для размещения подложки. Управление суппортом может быть как ручным, так и автоматическим. В некоторых случаях для ускоренной печати используются несколько держателей подложек, расположенных вдоль окружности, а также гильзовая подача подложек.

Ракель,– это основная деталь печатного станка. В процессе печати сетку–трафарет следует рассматривать как часть печатного станка. На печатном станке наряду со стационарным закреплением сетки–трафарета предусмотрена возможность регулировать высоту сетки над подложкой.

Процесс печати в основном прост. Подложка помещается на держатель подложек, предварительно выровненный по сетке. Суппорт держит подложку под сеткой, ракель движется вниз и поперек, продавливая пасту сквозь окна сетки на подложку.

В случае бесконтактной печати (см. Рис. 4) ракель продавливает сетку, чтобы обеспечить контакт с подложкой, и сетка отходит от подложки сзади движущегося ракеля. При контактной печати сетка не прогибается или мало прогибается, так что срыв сетки происходит или когда опускается держатель подложки, или когда после каждой печати сетка немного поднимается.

Печатные станки различаются по степени автоматизации. Есть полуавтоматы с ручным управлением суппортом. Они используются в лабораторных условиях или при небольшом объеме производства. Есть станки автоматы с дисковым суппортом, рассчитанным на несколько держателей подложек. Можно купить станки с автоматической подачей подложки, например с гильзовой подачей. Однако очень часто доморощенное оборудование для работы с подложкой, разработанное для конкретного применения, является наилучшим.

Рис. 4. Бесконтактная печать [4].

Существуют печатные станки для контактной, и для бесконтактной печати. Но желательно, чтобы как в тех, так и в других одновременно существовала возможность и однонаправленного, и двунаправленного движения ракеля. При однонаправленной печати пасту необходимо счищать после каждой печати. В таких печатных станках ракель в конце каждого прохода поднимается и возвращается в исходное положение над шаблоном. Таким образом перед ракелем обеспечивается необходимое для печати количество пасты [4].

Переменные параметры процесса трафаретной печати.

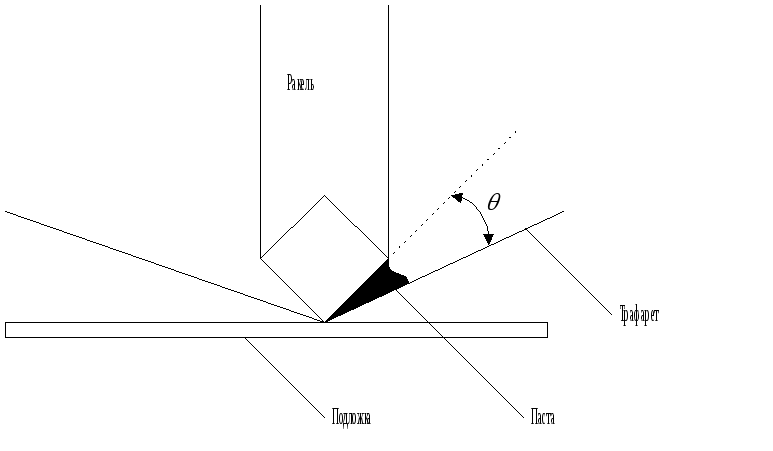

Рис. 5 демонстрирует ракель в процессе нанесения пасты через сетку на подложку. Паста продавливается сквозь отверстия шаблона силой гидравлического давления, возникающего под действием ракеля. Чем больше давление, тем с большей силой паста продавливается сквозь сетку. Давление увеличивается либо при уменьшении угла атаки , либо при увеличении силы воздействия ракеля на сетку и подложку. Как только трафарет входит в контакт с подложкой, давление ракеля увеличивается просто в результате деформации его острия, а значит уменьшения. Всякое увеличение количества наносимой пасты, конечно, уменьшает удельное поверхностное сопротивление.

Рис. 5. Положение ракеля в процессе печати в процессе печати [4].

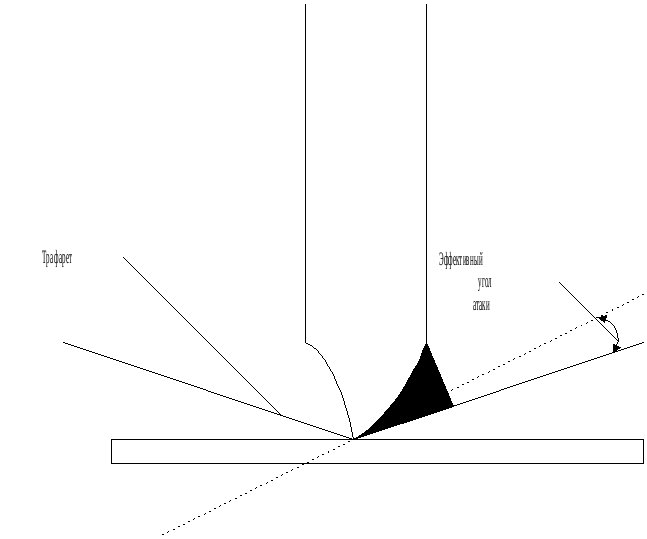

Важным фактором является твердость ракеля, поскольку определяет степень прогиба его острия. Большой прогиб уменьшает эффективный угол атаки, тем самым увеличивая расход пасты. Это видно из Рис. 5. Большинство ракелей делаются из полиуретана. Полиуретан обладает умеренной твердостью, довольно хорошим сопротивлением к износу (стиранию) и хорошей устойчивостью к действию углеводородров и фторорганических соединений. Однако полиуретановые ракели не должны вступать в контакт с кислородосодержащими растворителями, спиртами, кетонами и кислотами.

Чем быстрее движется ракель вдоль сетки, тем большее давление, которое он оказывает на пасту; однако при этом ввиду сокращения времени контакта ракеля и сетки с подложкой на последнюю переходит меньшее количество пасты. Это приводит к увеличению удельного поверхностного сопротивления. Скорости ракеля могут менятся в диапазоне от 5 до 25 см/с.

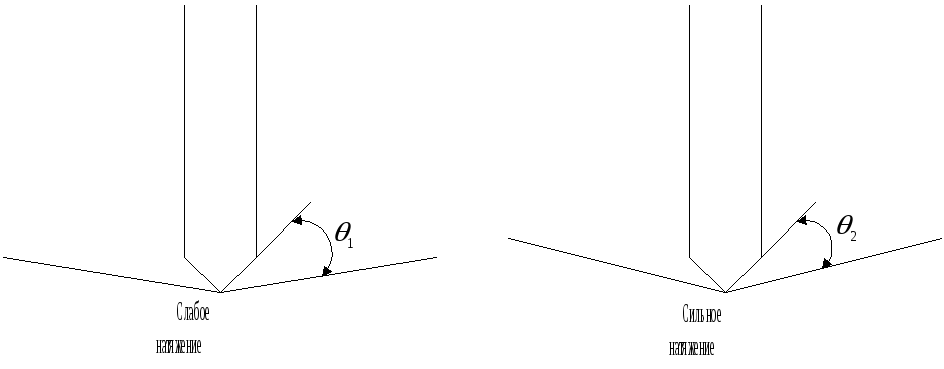

Натяжение сетки на рамку– тоже важный параметр. Чем больше натяжение, тем меньше наносится пасты. Это происходит в результате того, что угол атаки уменьшается из-за уменьшения прогиба сетки (Рис. 6). Этот эффект нужно компенсировать за счет уменьшения промежутка между сеткой и подложкой перед печатью. Сильно натянутая сетка может получить тот же прогиб, что и слабо натянутая сетка (чтобы добиться того же самого угла атаки), но это потребует дополнительного давления ракеля и ухудшит качество печати. По мере старения сетки натяжение ослабевает, и время от времени ее надо либо подтягивать, либо выбраковывать, поскольку качество печати снижается. Слишком сильное растягивание делает сетку непригодной для печати. С одной сетки можно получить 10 000–20 000 отпечатков, однако это число в большей степени зависит от требуемого качества печати.

Отсутствие параллельности между сеткой и подложкой может вызвать неравномерную толщину печати. При излишне большом промежуточном расстоянии линии могут иметь разную ширину ввиду того, что прогиб сетки неравномерен при различных положениях ракеля относительно подложки.

Рис.6. Прогиб острия ракеля [4].

Рис.7. Сравнение сеток с сильным и слабым натяжением [4].