- •Углеродистые стали.

- •09.11.07.

- •§ 2. Изменение размера зерна перлита в зависимости от нагрева в аустенитной области.

- •§ 3. Превращения при медленном охлаждении.

- •§ 4. Превращения при быстром охлаждении аустенита.

- •§ 4.1. Зависимость скорости распада аустенита от степени переохлаждения.

- •§ 4.2. Диаграмма изотермического распада

- •§ 6. Превращение мартенсита при нагреве.

- •Отжиг 2 рода (фазовая перекристаллизация).

- •1). Полный отжиг.

- •2). Неполный отжиг.

- •2. Нормализация.

- •3. Закалка.

- •1). Закалка на твердый раствор.

- •23.11.07.

- •2). Закалка на мартенсит.

- •Оптимальный интервал закалочных температур:

- •Влияние скорости охлаждения на структуру стали.

- •Отпуск.

- •Легированные стали.

- •§ 1. Маркировка легированных сталей.

- •Классификация легированных сталей.

- •Взаимодействие легирующих элементов с углеродом. Легированные стали карбидного класса.

- •Влияние легирующих элементов на полиморфизм железа.

- •30.11.07. §. Схема диаграммы состояния железо- легирующий элемент.

- •§. Влияние легирующих элементов на свойства феррита.

- •§. Понятие закаливаемости и прокаливаемости стали.

- •§. Влияние легирующих элементов на прокалеваемость.

- •Легированные стали с особыми свойствами.

- •§1. Коррозионно-стойкие стали.

- •Зависимость скорости коррозии от содержания хрома:

- •§. Межкристаллитная коррозия и способы борьбы с ней.

- •Способы борьбы с межкристаллитной коррозией:

- •Теплоустойчивые стали.

- •Жаропрочные стали.

- •1. Однофазные стали аустенитного класса.

- •2. Аустенитные стали с карбидным упрочнением

- •3. Аустенитные стали с интерметаллитным упрочнением.

- •Цветные металлы и сплавы. §. Алюминий и сплавы на его основе.

- •07.12.07.

- •Классификация алюминиевых сплавов.

- •Обобщенная диаграмма состояния алюминиевых сплавов.

- •Алюминиевые деформируемые неупрочняемые

- •Литейные сплавы Силумины.

- •§. Медь и сплавы на ее основе.

- •Латунь.

- •Микроструктура и свойства латуни.

- •Бронзы.

- •Микроструктура и свойства бронзы.

- •Химико-термическая обработка.

- •Виды хто.

- •Основные стадии хто (основные химические процессы при хто).

- •14.12.07. Цементация стали.

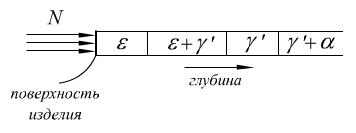

- •§. Строение цементованного слоя.

- •Термическая обработка после цементации.

- •Азотирование.

- •Чугуны.

- •Влияние структуры на свойства чугунов.

- •1. Структура металлической основы:

Термическая обработка после цементации.

Окончательные свойства формируются только после термической обработки (закалки или низкого отпуска).

Это одна из возможных схем.

1-я закалка – производится для сердцевины изделия. Цель – получение мелкого зерна.

2-я закалка – производится для диффузионного слоя. Цель – получение измельчение зерна и растворение цементитной сетки по границам зерен.

В результате второй закалки в поверхностном слое формируется структура выскооуглеродистого мартенсита.

Затем производится низкий отпуск. Цель – снятие внутренних напряжений. Получается мартенсит отпуска.

Азотирование.

Азотирование

– процесс насыщения поверхностного

слоя азотом.

![]() .

.

Цель

– получение высокой твердости и

износостойкости поверхностного слоя,

а также его сопротивления коррозии в

воде, в атмосфере, в паре и так далее.

Твердость азотированного слоя превышает

твердость цементованного слоя и остается

высокой вплоть до температур

![]() ,

в то время как у цементованного слоя до

,

в то время как у цементованного слоя до![]() .

.

Технология процесса азотирования:

1. Предварительная термообработка (закалка + высокий отпуск). Цель – повышение прочности и вязкости сердцевины изделия.

После термообработки в сердцевине изделия образуется структура сорбит.

2. Механическая обработка детали (резанием), а также шлифование.

3. Защита участков, не подлежащих азотированию (нанесение жидкого стекла).

4. Азотирование.

5. Окончательное шлифование.

Существует газовое и жидкостное азотирование.

Газовое азотирование проводится в герметичных камерах (ретортах), куда с определенной скоростью поступает аммиак, диссоциирующий по следующей реакции:

![]()

![]() атомарный

азот, диффундирующий в кристаллическую

решетку металла, образуя следующие

фазы:

атомарный

азот, диффундирующий в кристаллическую

решетку металла, образуя следующие

фазы:

![]() фаза

(твердый раствор азота в

фаза

(твердый раствор азота в

![]() железе)

– азотистый феррит.

железе)

– азотистый феррит.

![]() фаза

(твердый раствор азота в

фаза

(твердый раствор азота в

![]() железе)

– азотистый аустенит. Образуется, если

железе)

– азотистый аустенит. Образуется, если![]() (

(![]() соответствует эвтектоидному превращению).

соответствует эвтектоидному превращению).

![]() твердая

фаза – азотистый мартенсит. Образуется

при высокой скорости охлаждения, с

твердая

фаза – азотистый мартенсит. Образуется

при высокой скорости охлаждения, с

![]() .

.

![]() твердый

раствор на основе химического соединения

твердый

раствор на основе химического соединения

![]()

![]() .

.

![]() фаза

– на основе химического соединения

фаза

– на основе химического соединения

![]()

![]() .

.

Поверхностный слой:

Такая

картина наблюдается при

![]() .

.

Азотированию

подвергают только легированные стали,

например

![]() .

В этих сталях в поверхностном (диффузионном)

слое будут образовываться нитриды:

.

В этих сталях в поверхностном (диффузионном)

слое будут образовываться нитриды:![]() ,

,![]() ,

,![]() .

Получаем очень высокую твердость и

износостойкость.

.

Получаем очень высокую твердость и

износостойкость.

Скорость

роста диффузионного слоя будет очень

медленная (азотированный слой растет

в 10 раз медленнее, чем цементованный).

Например, чтобы получить толщину

азотированного слоя

![]() ,

нужно выдерживать сталь при

,

нужно выдерживать сталь при![]() в течение

в течение![]() (очень длительный процесс).

(очень длительный процесс).

Жидкостное

азотирование

проводится в жидких средах при

![]() в течение

в течение![]() в расплавленных цианистых солях.

в расплавленных цианистых солях.

Толщина

получаемого азотированного слоя:

![]() .

.

У жидкостного азотирования есть определенное достоинство: размеры детали изменяются незначительно. Недостаток: высокая токсичность.

Жидкостному азотированию подвергают коленчатые валы, шестерни, пресс-формы, штампы и т.д.