- •1.Электрические:

- •2.Физические:

- •3.Механические:

- •4.Химические:

- •Энергетические зоны

- •Подвижность

- •Влияние температуры на электропроводность полупроводников

- •Влияние деформации на электропроводность полупроводника

- •Влияние света на электропроводность полупроводника

- •Влияние сильных электрических полей на электропроводность полупроводников

- •Магнитно-мягкие материалы, можно разделить на три группы: электротехнические стали, сплавы на основе железа с другими металлами (никель, кобальт, алюминий) и ферриты (неметаллические ферромагнетики).

- •8.2.1. Электронная упругая поляризация

- •Электроотрицательные газы, применение газообразных диэлектриков.

- •Полимеры. Общие свойства

- •Пластмассы и пленочные материалы

- •Физические свойства

- •Происхождение

- •Применение

- •Структурные составляющие сплавов

- •Диаграммы состояния

- •Основные свойства и области применения ковкого чугуна

- •Виды термической обработки

- •Способы закалки

- •1. В зависимости от химического состава различают стали:

- •Области применения нержавеющей стали в промышленности

- •Медь или Сu(29)

- •Основные физические свойства меди

- •Механические свойства меди

- •Применение меди

- •Обозначения легирующих элементов медных сплавов

- •1.Электрические свойства

- •2.Физико-химические свойства

1. В зависимости от химического состава различают стали:

- углеродистые (ГОСТ 380-71, ГОСТ 1050-75)

- и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

2. по содержанию углерода «С»

- низкоуглеродистые-С до 0,25 %

- среднеуглеродистые-С от 0,25 до 0,65 %

- высокоуглеродистые-С свыше 0,65 %

3. по степени легирования (по содержанию легирующих элементов):

· низколегированные – от 2,5 до 5 %;

· среднелегированные – от 5 до 10 %;

· высоколегированные – свыше 10%.

4. по качествуГОСТ 4543-71

- качественная

- высококачественная (А) в конце марки

- особокачественная (-Ш) в конце марки

Для того, чтобы показать, что в стали ограничено содержание серы и фосфора (S < 0.03%, P < 0.03%) и сталь относится к группе высококачественных в конце ее обозначения ставят букву А.

Например: 12Х2Н4А,

15Х2МА.

Особовысококачественные стали, подвергнутые электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов, обозначают добавлением через тире в конце наименования стали буквы Ш.

Например: 18ХГ-Ш,

20ХГНТР-Ш,

06Х16Н15М3Б-Ш и др.

Помимо этого к наименованиям указанных сталей через тире могут добавляться буквы, означающие следующее:

ВД - вакуумно-дуговой переплав (09Х16Н4Б-ВД),

ВИ - вакуумно-индукционная выплавка (03Х18Н10-ВИ),

ЭЛ - электронно-лучевой переплав (03Н18К9М5Т-ЭЛ),

ГР - газокислородное рафинирование (04Х15СТ-ГР),

ИД - ваккумно-индукционная выплавка с последующим вакуумно-дуговым переплавом (ЭП14-ИД),

ПД - плазменная выплавка с последующим вакуумно-дуговым переплавом (ХН45НВТЮБР-ПД),

ИЛ - вакуумно-индукционная выплавка с последующим электронно-лучевым переплавом (ЭП989-ИЛ) и т.д.

5. по степени раскисления- все легированные стали спокойные

6. по назначению

- конструкционные стали ГОСТ 4543-71 – если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента.

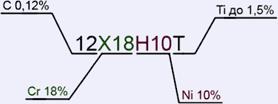

Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленное до целого числа , при содержании легирующего элемента до 1.5% цифра за соответствующей буквой не указывается.

Например:

сталь состава C 0.09 - 0.15%, Cr 0.4 - 0.7%, Ni 0.5 - 0.8% называется 12ХН,

сталь состава C 0.27 - 0.34%, Cr 2.3 - 2.7%, Mo 0.2 - 0.3%, V 0.06 - 0.12% - 30Х3МФ.

- инструментальные стали ГОСТ 5950-73 – одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%.

Например,

сталь 4Х2В5МФ имеет содержание C 0.3 - 0.4%, Cr 2.2 - 3.0%, W 4.5 - 5.5%, Mo 0.6 - 0.9%, V 0.6 - 0.9%.

ХВГ- C 0.9 - 1.05%, Cr 0.9 - 1.2%, W 1.2 - 1.6%, Mn 0.8 - 1.1%.

- стали и сплавы с особымисвойствамирезко выраженными.

Стали высоколегированные со специальными свойствами подразделяют на следующие группы:

а) коррозионно-стойкие (нержавеющие), обладающие стойкостью против атмосферной коррозии (25х18Л и др.);

б) кислотоупорные, обладающие сопротивляемостью агрессивным средам (кислотам) (15х18Н9ТЛ и др.);

в) окалиностойкие (жаростойкие), обладающие стойкостью против окалинообразования (окисления при высоких температурах), например 15х9С2Л и др.;

г) жаропрочные, сохраняющие достаточно высокую прочность при высоких температурах (15х22Н15Л и др.);

д) износостойкие с высокой сопротивляемостью износу при абразивном и ударном воздействиях в разных условиях (110Г13Л, 15х34Л и др.);

е) высокопрочные; к ним относятся низколегированные стали, подвергнутые сложной термической обработке и дополнительной деформации.

1. по методу получения–стальдеформируемая или литейная.

Литейные легированные стали.В соответствии с ГОСТ 977-88 обозначаются по тем же правилам, что и углеродистыелитейные стали.

Также в конце наименований литейных сталей приводится буква Л, например, 15Л, 20Г1ФЛ, 35 ХГЛ и др.

Для изготовления отливок применяют низколегированные, среднелегированные и высоколегированные стали.

Но легированные стали обладают плохими литейными свойствами.

8. по составу:

никелевые, хромистые, хромоникелевые, хромоникельмолибденовые и так далее (признак – наличие тех или иных легирующих элементов).

9. по числу легирующих элементов:

трехкомпонентные (железо, углерод, легирующий элемент);

четырехкомпонентные (железо, углерод, два легирующих элемента) и так далее.

Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра – значит содержание данного элемента около 1% (не более 1,5%). Буква А в конце марки, как и в углеродистой, так и в легированной стали, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Указанная система маркировки охватывает большинство существующих легированных сталей. Исключение составляют отдельные группы сталей, которые дополнительно обозначаются определенной буквой:

Р – быстрорежущие,

Е – магнитные,

Ш – шарикоподшипниковые,

Э – электротехнические.

Пример расшифровки марки стали

Легированные стали с особыми свойствами.

Легированная сталь с особыми физическими и химическими свойствами

К группе сталей с особыми физическими и химическими свойствами относятся: магнитные и немагнитные, обладающие высоким электрическим сопротивлением, особыми тепловыми свойствами, нержавеющие жаропрочные и окалиностойкие. В такой стали особенно нуждается авиационная промышленность, электротехническая, турбинная, химическая промышленность, ракетная техника и др.

Магнитные сплавы и стали. Эти сплавы и стали широко применяются для изготовления постоянных магнитов, сердечников трансформаторов, электроизмерительных приборов, электромагнитов. Магнитная сталь делится на две группы, резко отличающаяся по магнитным свойствам: магнитотвердые и магнитомягкие.

Магнитотвердые сплавы и стали применяются для изготовления постоянных магнитов. Сталь для постоянных магнитов обозначается буквой Е. Она содержит высокий процент хрома или кобальта. Согласно ГОСТ 6862, установлены следующие марки этой стали: ЕХ, ЕХ3, Е7136, ЕХ9К15М.

Магнитомягкие сплавы и стали должны обладать очень высокой магнитопроницаемостью. Их этих сталей и сплавов делают сердечники трансформаторов, электроизмерительных приборов, электромагнитов. Обозначается электромагнитная сталь буквой Э. Марки её: Э1, Э2, Э3, Э4, Э1АА. Она содержит высокий процент кремния. Эта сталь идет для изготовления магнитопроводов, роторов, статоров.

Электротехническую тонколистовую сталь разделяют:

по структурному состоянию и виду прокатки на классы:

1 - горячекатаная изотропная;

2 - холоднокатаная изотропная;

3 - холоднокатаная анизотропная с ребровой текстурой;

по содержанию кремния:

0 - до 0,4 %;

1 - св. 0,4 до 0,8 %;

2 - св. 0,8 до 1,8 %;

3 - св. 1,8 до 2,8 %;

4 - св. 2,8 до 3,8 %;

5 - св. 3,8 до 4,8 %, химический состав стали не нормируется;

по основной нормируемой характеристике на группы:

0 - удельные потери при магнитной индукции 1,7 Тл и частоте 50 Гц (P1,7/50);

1 - удельные потери при магнитной индукции 1,5 Тл и частоте 50 Гц (P1,5/50);

2 - удельные потери при магнитной индукции 1,0 Тл и частоте 400 Гц (P1,0/400);

6 - магнитная индукция в слабых магнитных полях при напряженности поля 0,4 А/м (В 0, 4);

7 - магнитная индукция в средних магнитных полях при напряженности поля 10 А/м (В10).

Стали и сплавы с высоким омическим сопротивлением. Они получили широкое применение для изготовления реостатов, элементов нагревательных приборов, промышленных и лабораторных печей. Согласно ГОСТ 9232, установлены следующие марки сталей: Х13Ю4, ОХ23ЮБ, ОХ23ЮБА, ОХ25Ю7А. Содержание углерода в этих сталях 0,05-0,15%. Сплавы с высоким омическим сопротивлением состоят из хрома и никеля; их марки Х15Н60, Х20Н80, Х20Н80Т3.

Немагнитные стали и сплавы. Наибольшее применение имеет сталь марки Н25 (Ni 22-25%), и марки 55Н9Г9, содержащая 9% Ni и 8-10% Mn. Немагнитная сталь применяется в приборах, где ферромагнитные материалы могут повлиять на точность показаний.

Сталь с особыми тепловыми свойствами. Во многих точных приборах в тех случаях, когда требуется совершенно определенный коэффициент теплового расширения или это расширение должно быть практически незначительным, применяется сталь с очень низким коэффициентом расширения. Такой сталью является инвар – сталь, содержащая 36% Ni, ее марка Н36. Инвар применяется в оптических и геодезических приборах, где требуется сохранение размеров при нагреве от 0 до 100°C. Сплав железа с 42% Ni называется платинитом (Н42). Он заменяет платину, коэффициент расширения которой очень мал и равен коэффициенту линейного расширения стекла. Элинвар Х8Н36 применяется для часовых пружин, камертонов и физических приборов.

Стали и сплавы с особыми химическими свойствами. К этой группе сталей относятся высоколегированные коррозионностойкие, жаростойкие и жаропрочные. Согласно ГОСТ 5632, в зависимости от основных свойств стали и сплавы подразделяются на три группы:

I - коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др.;

II — жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С, работающие в ненагруженном или слабонагруженном состоянии;

III — жаропрочные стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной стойкостью.

Коррозионностойкая сталь является высокохромистой сталью: она легирована также никелем, титаном и другими примесями.

Высокохромистые стали коррозионностойки в менее агрессивных средах (например, атмосфера, растворы солей, слабые кислоты). Марки этой стали: 1Х13Н3, 1Х17Н2, 1Х11МФ и др.

Хромоникелевые нержавеющие стали легированы титаном, молибденом, ниобием и другими примесями. Она имеет очень высокую коррозионную стойкость в любой среде, включая кислоты: концентрированную серную и азотную. Она также относится к высокохромистой с большим содержанием никеля. Важнейшие марки этой стали: 0Х18Н11, 0Х18Н12Т, 00Х18Н10, Х15Н9Ю, Х17Н13М2Т и др.

В марках сталей, имеющих впереди нуль, содержание углерода не превышает 0,08%, а в марках сталей, имеющих впереди два нуля, содержание углерода не превышает 0,04%.