- •1.Электрические:

- •2.Физические:

- •3.Механические:

- •4.Химические:

- •Энергетические зоны

- •Подвижность

- •Влияние температуры на электропроводность полупроводников

- •Влияние деформации на электропроводность полупроводника

- •Влияние света на электропроводность полупроводника

- •Влияние сильных электрических полей на электропроводность полупроводников

- •Магнитно-мягкие материалы, можно разделить на три группы: электротехнические стали, сплавы на основе железа с другими металлами (никель, кобальт, алюминий) и ферриты (неметаллические ферромагнетики).

- •8.2.1. Электронная упругая поляризация

- •Электроотрицательные газы, применение газообразных диэлектриков.

- •Полимеры. Общие свойства

- •Пластмассы и пленочные материалы

- •Физические свойства

- •Происхождение

- •Применение

- •Структурные составляющие сплавов

- •Диаграммы состояния

- •Основные свойства и области применения ковкого чугуна

- •Виды термической обработки

- •Способы закалки

- •1. В зависимости от химического состава различают стали:

- •Области применения нержавеющей стали в промышленности

- •Медь или Сu(29)

- •Основные физические свойства меди

- •Механические свойства меди

- •Применение меди

- •Обозначения легирующих элементов медных сплавов

- •1.Электрические свойства

- •2.Физико-химические свойства

Виды термической обработки

Среди основных видов термической обработки следует отметить:

Отжиг

Отжиг 1 рода (гомогенизация, рекристаллизация, снятие напряжений). Целью является получение равновесной структуры. Такой отжиг не связан с превращениями в твердом состоянии (если они и происходят, то это - побочное явление).

Отжиг 2 рода связан с превращениями в твердом состоянии. К отжигу 2 рода относятся: полный отжиг, неполный отжиг, нормализация, изотермический отжиг, патентирование, сфероидизирующий отжиг.

Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур. Критическая скорость охлаждения, необходимая для закалки, зависит от химического состава сплава. Закалка может сопровождаться полиморфным превращением, при этом из исходной высокотемпературной фазы образуется новая неравновесная фаза (например, превращение аустенита в мартенсит при закалке стали). Существует также закалка без полиморфного превращения, в процессе которой фиксируется высокотемпературная метастабильная фаза (например, при закалке бериллиевой бронзы происходит фиксация альфа фазы, пересыщенной бериллием).

Отпуск необходим для снятия внутренних напряжений, а также для придания материалу требуемого комплекса механических и эксплуатационных свойств. В большинстве случаев материал становится более пластичнымпри некотором уменьшениипрочности.

Нормализация. Изделие нагревают до аустенитного состояния (на 30...50 градусов выше АС3) и охлаждают на спокойном воздухе

Дисперсионное твердение (старение). После проведения закалки (без полиморфного превращения) проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

Обработка холодом.

Закалка сталей, способы закалки.

Способы закалки

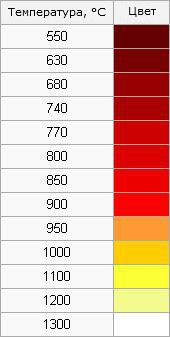

Цвета каления

Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых илегированных сталей.

Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

Лазернаязакалка. Термическое упрочнение металлов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. В отличие от других известных процессов термоупрочнения (закалкой токами высокой частоты, электронагревом, закалкой из расплава и другими способами ) нагрев при лазерной закалке является не объемным, а поверхностным процессом.[3]

Отпуск сталей, режимы. Отжиг сталей.

Отпуск – это заключительная операция термической обработки стали, которая заключается в нагреве ниже температуры перлитного превращения (727ºС), выдержке и последующем охлаждении. При отпуске формируется окончательная структура стали. Цель отпуска – получение заданного комплекса механических свойств стали, а также полное или частичное устранение закалочных напряжений.

Различают следующие виды отпуска:

Низкий отпускпроводят при температуре 150-200ºС для снижения внутренних напряжений и некоторого уменьшения хрупкости мартенсита. Закаленная сталь после низкого отпуска имеет структуру отпущенного мартенсита, твердость ее почти не снижается, а прочность и вязкость повышаются. Низкий отпуск применяют для углеродистых и низколегированных сталей, из которых изготавливается режущий и измерительный инструмент, а также для машиностроительных деталей, которые должны обладать высокой твердостью и износостойкостью;

Средний отпуск проводят при температуре 350-450ºС для некоторого снижения твердости при значительном увеличении предела упругости. Структура стали представляет троостит отпуска, обеспечивающий высокие пределы прочности, упругости и выносливости, а также улучшение сопротивляемости действию ударных нагрузок. Это отпуск применяют для пружин, рессор и для инструмента, который должен иметь значительную прочность и упругость при достаточной вязкости;

Высокий отпуск проводят при 440-650ºСдля достижения оптимального сочетания прочностных, пластических и вязких свойств. Структура стали представляет собой однородный сорбит отпуска с зернистым строением цемента. Высокий отпуск применяется для конструкционных сталей, детали из которых подвергаются действию высоких напряжений и ударным нагрузкам. Термическая обработка, состоящая из закалки с высоким отпуском (улучшение), является основным видом термической обработки конструкционных сталей.

Отжиг - термическая обработка, при которой сталь нагревается до определенной температуры, выдерживается при ней и затем медленно охлаждается в печи дляполучения равновесной, менее твердой структуры, свободной от остаточных напряжений.

К отжигу I рода, не связанному с фазовыми превращениями в твердом состоянии, относятся:

Диффузионный отжиг (или гомогенизация) - нагрев до 1000-1100ºСдля устранения химической неоднородности, образовавшейся при кристаллизации металла.

Рекристаллизационный отжиг, который применяется для снятия наклепа после холодной пластической деформации. Температура нагрева чаще всего находится в пределах 650-700 ºС.

Отжиг для снятия внутренних напряжений. Применяют с целью уменьшения напряжений, образовавшихся в металле при литье, сварке, обработке резанием и т.д. Температура отжига находится в пределах 200-700ºС, чаще 350-600 ºС.

Отжиг II рода (или фазовая перекристаллизация) может быть полным и неполным:

Полный отжиг – нагрев стали на 30-50 ºС выше верхней критической точки (линия GS) с последующим медленным охлаждением для полного превращения структуры стали в аустенити последующем медленном охлаждении до 500—600 °C для образованияферритаиперлита. Скорость охлаждения для углеродистых сталей около 50—100 °C/час. Если охлаждение ведётся на воздухе, происходитнормализация.

Неполный отжигзаключается в нагреве до температуры между нижней и верхней критическими точками и последующем медленном охлаждении.

Изотермический отжиг

Для легированных сталейприменяют изотермический отжиг, состоящий в нагреве выше верхней критической точки А3 область избыточного аустенита, выдержке, охлаждении до температуры ниже нижней критической точки А1, выдержке, достаточной для полного превращения аустенита в перлит, и охлаждении до комнатной температуры.

Легированные стали, их преимущества. Влияние легирующих элементов на составляющие сталей.

|

|

При введении в углеродистые стали специальных легирующих добавок (Cr, Mn, Ni, Si, VV, Mo, Ti, Co, V и др.) достигается значительное улучшение их физико-механических свойств (например, повышение предела текучести без снижения пластичности и ударной вязкости и т. д.). Легирующие добавки, растворяясь в железе, искажают и нарушают симметрию его кристаллической решетки, так как они имеют другие атомные размеры и строение внешних электронных оболочек. Чаще всего увеличивается карбидосодержащая фаза за счет уменьшения углерода в перлите, что соответственно увеличивает прочность стали. Многие легирующие элементы способствуют измельчению зерен феррита и перлита в стали, что значительно повышает вязкость стали. Некоторые легирующие элементы расширяют область аустенита, снижая критические точки Асг, а другие, наоборот, сужают эту область. Большое значение на практике имеет способность большинства легирующих элементов повышать прокаливаемость стали на значительную толщину, задерживая переход аустенита в другие структуры, что создает возможность закаливать стали при умеренных скоростях охлаждения. При этом уменьшаются внутренние напряжения и снижается опасность появления закалочных трещин. Согласно существующим стандартам легированные стали классифицируют по назначению, химическому составу и микроструктуре. По назначению легированные стали разделяют на три класса: конструкционные (машиноподелочные и строительные), инструментальные и стали с особыми физико-химическими свойствами. Для обозначения марок сталей принята буквенно-цифровая система. Легирующие элементы обозначаются буквами: С — кремний, Г — марганец, X — хром, Н — никель, М — молибден, В — вольфрам, Р — бор, Т— титан, Ю — алюминий, Ф — ванадий, Ц — цирконий, Б — ниобий, А — азот, Д — медь, К — кобальт, П — фосфор и т. д. |

Основными преимуществами легированных конструкционных сталей перед углеродистымиявляются более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость, более высокая прокаливаемость и возможность применения более мягких охладителей после закалки, устойчивость противотпуска за счет торможения диффузионных процессов. Отпуск при более высокой температуре дополнительно снижает закалочные напряжения. Легированные стали обладают более высоким уровнем механических свойств после термической обработки. Поэтому детали излегированных сталей, как правило, должны подвергаться термической обработке.

На механические, физические и химические свойства стали большое влияние оказывают присадки легирующих элементов: хрома, вольфрама, молибдена, ванадия, титана и др. Большинство специальных примесей и углерод повышают прока-ливаемость стали, так как увеличивают устойчивость аустенита и замедляют процесс распада его при охлаждении.

Основное влияние большинства специальных примесей и углерода заключается в том, что они снижают критическую скорость охлаждения и при определенном содержании могут вызвать закалку даже при охлаждении на воздухе. При сварке большинства легированных сталей вероятность образования мартенсита в наплавленном металле и в зоне термического влияния вбсьма высока, потому что отвод тепла от металла шва к металлу зоны термического влияния происходит значительно быстрее, чем отвод тепла в окружающий воздух. Это является одним из основных затруднений при сварке легированных сталей.

В зависимости от структуры, получаемой при охлаждении на спокойном воздухе, стали часто делят на следующие структурные классы: перлитный, мартенситный, аустенитный, карбидный и ферритный. К перлитному классу относят стали, которые при охлаждении на воздухе приобретают структуру перлита, сорбита или троостита.

К мартенситному классу относят легированные стали, в которых при охлаждении на воздухе появляется структура мартенсита. К аустенитному классу относят легированные стали, когда в них не наблюдается распада аустеннта при самом большом содержании примесей. К сталям карбидного класса относят стали мартенситного или аустенитного класса с карбидообразующимн элементами (хром, вольфрам и др.), благодаря чему в структуре металла наряду с мартенситом или аустенитом содержится значительное количество карбидов.

Структура сталей перлитного класса. К сталям перлитного класса относят углеродистые и низколегированные стали. Одной из особенностей структурных изменений в сталях перлитного класса при сварке является возможность получения в зоне влияния структуры мартенсита. Появление мартенсита в зоне термического влияния основного металла крайне нежелательно не только из-за повышенной твердости и уменьшения пластических свойств зоны, но и главным образом из-за возможного образования микроскопических или даже субмикроскопических трещин.

Появление хрупкой структуры мартенсита можно предупредить путем предварительного подогрева детали перед сваркой. Подогрев также рекомендуется при сварке сталей с высоким содержанием углерода.

Классификация и марки легированных сталей.

Существует несколько методов классификации легированных сталей: по содержанию легирующих элементов, по числу компонентов (элементов, определяющих ее свойства), по микроструктуре и по назначению.

В зависимости от содержания легирующих элементов легированные стали делят на три группы: низколегированные — содержащие менее 2,5% легирующих добавок; среднелегированные — fr 2,5 до 10%; высоколегированные — более 10%. I. Компонентами углеродистой стали являются железо и углерод. В легированной стали, кроме железа и углерода, компонентами являются легирующие примеси. Следовательно, углеродистые стали — двухкомпонентные. Стали, содержащие один легирующий элемент, — трехкомпонентные. Стали, содержащие пять компонентов и более, называют многокомпонентными.

Классификация легированных сталей по микроструктуре несколько условна. Характерные для какого-либо класса структуры получаются в результате различных режимов термической обработки. Стали ферритного, перлитного и мартенситного классов названы по микроструктурам, получаемым при охлаждении на воздухе (нормализации). Стали аустенитного класса получают характерную структуру аустенита после нагрева до температур около 1000—1200° С и резкого охлаждения — аустенитизации. И, наконец, стали ледебуритного класса получают характерную микроструктуру с участками ледебурита в результате очень медленного охлаждения литых деталей (отжига).

Стали ферритного класса содержат мало углерода, свыше 13% хрома или более 2,5% кремния; применяются как нержавеющие или электротехнические стали.

Стали перлитного класса наиболее распространены. Структура сталей этого класса после нормализации или отжига состоит из феррита и перлита или перлита и карбидов. Такие стали содержат мало легирующих примесей. Все они относятся к низко- и среднелегированным сталям. Обладают хорошей обрабатываемостью режущим инструментом. Многие стали перлитного класса, содержащие 0,15—0,20% С, хорошо свариваются. Легированные стали перлитного класса в настоящее время широко применяют для изготовления барабанов, пароперегревателей, паропроводов паровых котлов, роторов турбин, крепежных деталей фланцевых соединений, деталей арматуры на высокие параметры пара и т. д.

Стали мартенситного класса закаливаются на мартенсит при охлаждении на воздухе. Они относятся в основном к среднелегированным сталям. Их применяют для изготовления труб нефтеаппаратуры, режущих медицинских инструментов.

Стали аустенитного класса после закалки имеют аустенитную структуру. Некоторые из них сохраняют аустенитную структуру после нормализации. Они содержат много никеля или марганца. В теплотехнике их применяют для изготовления пароперегревателей, паропроводов, арматуры на сверхвысокие и сверхкритические параметры пара. В электротехнике аустенитные стали находят применение как немагнитные, в химическом машиностроении — как нержавеющие стали.

Стали ледебуритного класса в литом состоянии содержат эвтектику — ледебурит. Все они — высоколегированные с большим содержанием углерода. После ковки или прокатки сетка кап.бидов ледебурита дробится и превращается в отдельные мелкие карбидные зерна. Эти стали применяют для изготовления режущего инструмента, облицовки лопастей гидротурбин, работающих в ус-ловиях интенсивного абразивного износа твердыми взвешенными в воде частицами, и в других случаях, когда требуются высокая твердость и износостойкость.

По назначению легированные стали разделяются на три основные группы: конструкционные, инструментальные и стали с особыми свойствами. Каждая из этих групп может быть разделен на более мелкие подгруппы. Подробная классификация легиро ванных сталей по назначению приведена на рис. 90.

В Советском Союзе для маркировки легированных сталей принята буквенно-цифровая система. Каждый легирующий элемент обозначается прописной буквой:

Легирующий элемент обычно обозначают первой буквой ег названия, за исключением меди и марганца. Медь обозначаю буквой Д, а марганец — буквой Г, т. е. буквами, входящими в и названия и не используемыми для обозначения других металлов

Цифры, следующие за буквой, указывают примерноесодержание легирующих элементов в процентах. Если в стали содержите менее 1 % легирующего элемента, то цифра не ставится. При содержании легирующего элемента от 1 до 2% после буквы ставят цифру 1 Двузначное число в начале марки обозначает содержание углерода в сотых долях процента; однозначное число в начале марки, принятое в обозначениях марок высоколегированных конструкционных сталей и инструментальных сталей, — содержание углерода в десятых долях процента. При содержании в высоколегированных сталях менее 0,08% углерода в начале марки ставится цифра 0. Цифр перед маркой не ставят в обозначениях многих инструментальных сталей, содержащих около 1% или более углерода, а также в марках высоколегированных сталей, если нижний предел содержания углерода не ограничен при верхнем пределе 0,09% и более.

Так, перлитная сталь для пароперегревателей и паропроводов, содержащая 0,12% углерода, 1,1% хрома, 0,3% молибдена и 0,2% ванадия, обозначается 12Х1МФ. Аустенитная сталь Х18Н12Т, часто используемая в теплотехнике, содержит до 0,09% углерода, 18% хрома, 12% никеля и менее 1% титана. Сталь 0Х18Н12Т содержит углерода менее 0,08%, а сталь Х12Ф — около 1% углерода.

Химический состав и механические свойства проката из низколегированных сталей должны отвечать требованиям ГОСТ 4543— 61. По этому стандарту все легированные стали классифицируют на качественные и высококачественные в зависимости от допустимого содержания серы, фосфора, меди и никеля. Ограничения на содержание этих элементов действительны тогда, когда они не вводятся в сталь в качестве легирующих примесей. В конце марки высококачественной стали ставят букву А, например 38ХМЮА.

Эта система классификации позволяет по марке стали судить о ее составе и свойствах.

Некоторые подгруппы сталей по стандарту имеют особую маркировку. Марки электротехнических тонколистовых кремнистых сталей начинаются с буквы Э, например сталь Э42. Марки сталей, используемых для изготовления постоянных магнитов, начинаются с буквы Е, например ЕХЗ. Марки быстрорежущих сталей начинаются с буквы Р, шарикоподшипниковых — с буквы Ш. Более подробно маркировка этих сталей будет разобрана в соответствующих разделах.

Кроме стандартной маркировки легированных сталей, распространена маркировка завода «Электросталь». Опытные и не стандартизованные стали маркируют буквами ЭИ и ЭП (электросталь исследовательской или поисковой плавки) и порядковым номером. Например, сталь 4Х14Н14В2М маркируется ЭИ69.

Классификации легированных сталей