- •1.Электрические:

- •2.Физические:

- •3.Механические:

- •4.Химические:

- •Энергетические зоны

- •Подвижность

- •Влияние температуры на электропроводность полупроводников

- •Влияние деформации на электропроводность полупроводника

- •Влияние света на электропроводность полупроводника

- •Влияние сильных электрических полей на электропроводность полупроводников

- •Магнитно-мягкие материалы, можно разделить на три группы: электротехнические стали, сплавы на основе железа с другими металлами (никель, кобальт, алюминий) и ферриты (неметаллические ферромагнетики).

- •8.2.1. Электронная упругая поляризация

- •Электроотрицательные газы, применение газообразных диэлектриков.

- •Полимеры. Общие свойства

- •Пластмассы и пленочные материалы

- •Физические свойства

- •Происхождение

- •Применение

- •Структурные составляющие сплавов

- •Диаграммы состояния

- •Основные свойства и области применения ковкого чугуна

- •Виды термической обработки

- •Способы закалки

- •1. В зависимости от химического состава различают стали:

- •Области применения нержавеющей стали в промышленности

- •Медь или Сu(29)

- •Основные физические свойства меди

- •Механические свойства меди

- •Применение меди

- •Обозначения легирующих элементов медных сплавов

- •1.Электрические свойства

- •2.Физико-химические свойства

Структурные составляющие сплавов

Чистые металлы – однофазны, поскольку состоят только из кристаллов чистого металла. Сплавы могут быть и однофазными и многофазными. Однофазные сплавы всегда состоят из кристаллов твердого раствора одного вида (состава).

В многофазных сплавах может одновременно присутствовать несколько структурных составляющих: 1) кристаллы твердого раствора (одного или нескольких составов), 2) кристаллы химических соединений, 3) кристаллы компонент сплава, 4) эвтектики и 5) эвтектоиды.

Первые три структурных составляющих представляют собой кристаллы рассмотренных выше фаз. Аэвтектики и эвтектоиды – это однородныекомпозиции из кристаллов разных фаз. Важно, что кристаллы в них сильно измельчены по сравнению с кристаллами твердого раствора или первичными кристаллами. При рассмотрении в микроскоп они выглядят одинаковыми участками, имеют особые свойства и поэтому являются самостоятельными структурными составляющими.

Эвтектика - это композиция из кристаллов, которые образуются при распаде жидкого раствора (при первичной кристаллизации). В зависимости от состава они обозначаются следующим образом:

Эвт (А+В) – первичные кристаллы чистыхметалловА и В.

Эвт (?+В) – зерна твердого раствора?и кристаллы компоненты В.

Эвт (АmBn+?) – кристаллы химического соединения АmBn и твердого раствора?и т.д.

Эвтектики имеют важную особенность. Они плавятся при температуре, которая меньше температуры плавления составляющих её фаз.

Другой тип структурной составляющей, внешне похожий на эвтектику – эвтектоид. Он образуется из твердой фазы (при вторичной кристаллизации), поэтому при нагреве эвтектоид не плавится. Пример обозначения: Эвт-д (? + ?) -эвтектоидная смесь состоит из кристаллов твердых растворов ? и ?. Самый известный пример эвтектоида - перлит в углеродистых сталях.

Особой структурной составляющей является мартенсит (чаще всего образуется в сталях).

Большинство сплавов при изменении температуры изменяют свой фазовый состав и, следовательно, микроструктуру. Фотографии микроструктур различных сплавов с описанием их структурных составляющих можно посмотреть на сайте microstructure.ru.Подробно в учебнике.

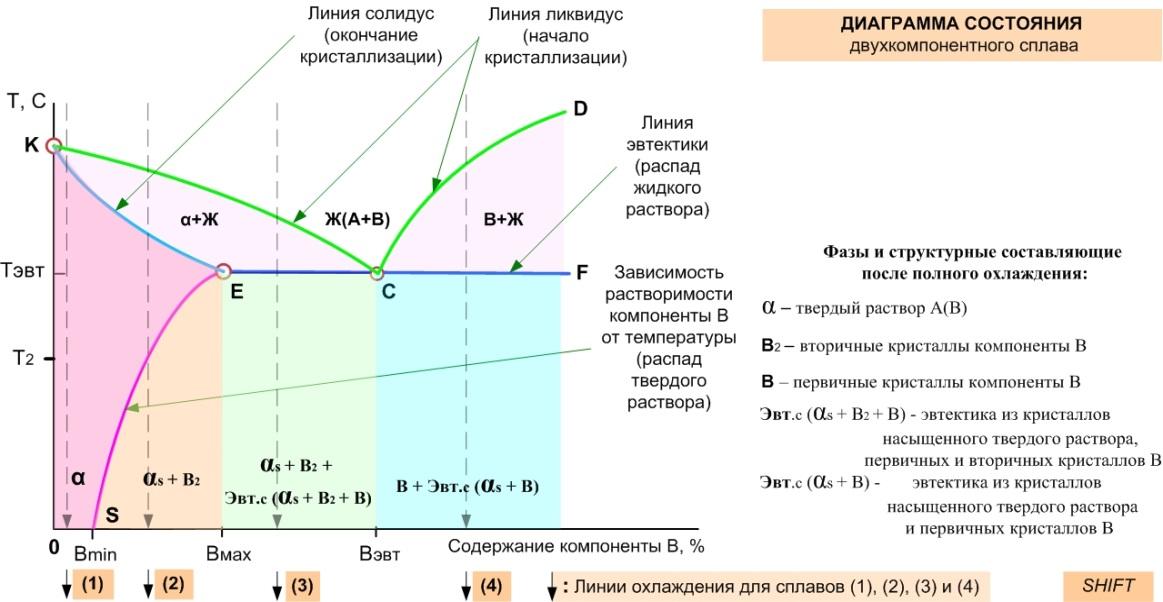

Диаграммы состояния

Описание любых сплавов всегда начинается с рассмотрения их диаграмм состояний. Поэтому имеет смысл разобраться, что на них изображено и зачем они нужны. Существует с десяток видов диаграмм.

Одна из них показана на рисунке и описывает систему, две компоненты которой (А и В) неограниченно растворимы в жидком состоянии, но ограниченно растворимы в твердом состоянии. По вертикальной оси отложена температура, погоризонтальной – концентрация компоненты В. Такая диаграмма позволяет рассматривать свойства целого семейства сплавов.

Линии KCD и KEпоказывают как зависят от концентрацииВ температуры начала (ликвидус TL) и окончания кристаллизации (солидусTS). Величина интервала кристаллизации, (TL – TS), в котором растут кристаллы твердого раствораА иВ, зависит от состава сплава.

Линия SE (линия сольвус) характеризует растворимость компонентыВот температуры (в данном случае она уменьшается при охлаждении). Линии солидус и сольвуспересекаются в точке Е. Ей соответствует температура Тэвт, при которой кристаллы твердого раствора, растущие из расплава, становятся насыщенными и поэтому не могут расти дальше.

Поскольку «нормальная» кристаллизация не завершается, отвердение жидкой фазы должно закончиться иначе: при температуре ТЭВТ из оставшейся части жидкого раствора образуется эвтектика. Соответствующая температура называется эвтектической, а линия EF – линией эвтектики.

Пересечение линии солидус с линией эвтектики определяет точкуС (точка эвтектики). Ей соответствует состав сплава, называемый эвтектическим. Видно, что эвтектический состав имеет температуру (а не интервал!) плавления ТЭВТ, которая ниже температуры плавления компонент, составляющих сплав. Этот факт объясняет происхождение термина: на древнегреческом «эвтектика» означает «легкоплавкая».

Диаграмма состояния позволяет определить:

1. области существования сплавов с однотипной микроструктурой (на рисунке выделены цветом)

2. превращения, которые могут происходить при изменении температуры

3.возможные фазы и структурные составляющие, которые и определяют свойства сплавов.

4. интервалы кристаллизации и температуры проведения различных видов термообработки.

Кристаллизация сплавов.

Кристаллизация сплавов подчиняется тем же закономерностям, что и кристаллизация чистых металлов. Необходимым условием является стремление системы в состояние с минимумом свободной энергии.

Основным отличием является большая роль диффузионных процессов, между жидкостью и кристаллизующейся фазой. Эти процессы необходимы для перераспределения разнородных атомов, равномерно распределенных в жидкой фазе.

В сплавах в твердых состояниях, имеют место процессы перекристаллизации, обусловленные аллотропическими превращениями компонентов сплава, распадом твердых растворов, выделением из твердых растворов вторичных фаз, когда растворимость компонентов в твердом состоянии меняется с изменением температуры.

Эти превращения называют фазовыми превращениями в твердом состоянии.

При перекристаллизации в твердом состоянии образуются центры кристаллизации и происходит их рост.

Обычно центры кристаллизации возникают по границам зерен старой фазы, где решетка имеет наиболее дефектное строение, и где имеются примеси, которые могут стать центрами новых кристаллов. У старой и новой фазы, в течение некоторого времени, имеются общие плоскости. Такая связь решеток называется когерентной связью. В случае различия строения старой и новой фаз превращение протекает с образованием промежуточных фаз.

Нарушение когерентности и обособления кристаллов наступает, когда они приобретут определенные размеры.

Процессы кристаллизации сплавов изучаются по диаграммам состояния.

Диаграмма состояния.

Диаграмма состояния представляет собой графическое изображение состояния любого сплава изучаемой системы в зависимости от концентрации и температуры (рис. 4.5)

.

Рис. 4.5. Диаграмма состояния

Диаграммы состояния показывают устойчивые состояния, т.е. состояния, которые при данных условиях обладают минимумом свободной энергии, и поэтому ее также называют диаграммой равновесия, так как она показывает, какие при данных условиях существуют равновесные фазы.

Построение диаграмм состояния наиболее часто осуществляется при помощи термического анализа.

В результате получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки.

Температуры, соответствующие фазовым превращениям, называют критическими точками. Некоторые критические точки имеют названия, например, точки отвечающие началу кристаллизации называют точками ликвидус, а концу кристаллизации – точками солидус.

По кривым охлаждения строят диаграмму состава в координатах: по оси абсцисс –концентрация компонентов, по оси ординат – температура.

Шкала концентраций показывает содержание компонента В. Основными линиями являются линии ликвидус (1) и солидус (2), а также линии соответствующие фазовым превращениям в твердом состоянии (3, 4).

По диаграмме состояния можно определить температуры фазовых превращений, изменение фазового состава, приблизительно, свойства сплава, виды обработки, которые можно применять для сплава.

Диаграмма состояния сплавов с отсутствием растворимости в твердом состоянии (I типа)

Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов (I рода)

Исходные данные: оба компонента неограниченно растворимы в жидком состоянии, а в твердом состоянии нерастворимы и не образуют химических соединений.

Компоненты: химические элементы А, В (К = 2).

Фазы: жидкость Ж, кристаллы А, В (Ф = 3).

Примером диаграмм этого типа является диаграмма состояния сплавов системы Pb-Sb. Диаграмма Pb-Sb строится на основе использования кривых охлаждения, полученных методом термического анализа (рис. 1).

Система сплавов Pb-Sb включает в себя составы со 100 % РЬ и 0 % Sb, т. е. чистый свинец, и со 100 % Sb и 0 % РЬ, т. е. чистую сурьму. Кривые охлаждения для этих чистых металлов имеют по одному горизонтальному участку, характеризующему температуру кристаллизации: соответственно для свинца 327 °С и для сурьмы 631 °С. На диаграмме состояния эти температуры находятся на осях ординат, где содержатся соответственно чистый свинец и чистая сурьма. Структура чистых металлов представляет собой однородные зерна.

Рис. 1. Диаграмма состояния, кривые охлаждения и схемы структур сплавов системы Pb—Sb при полном охлаждении до комнатной температуры

Сплав, содержащий 13 % Sb и 87 % РЬ, также имеет один горизонтальный участок, т. е. одну критическую точку (245 °С) -температуру затвердевания этого сплава. Этот сплав характеризуется тем, что в нем происходит одновременнаякристаллизация из жидкой фазы кристаллов РЬ и Sb (в общем случае компонентов А и В) с образованием механической смеси. Такая механическая смесь двух (или более) видов кристаллов, одновременно кристаллизующихся из жидкости, называется эвтектикой. Сам сплав с 13 % Sb и 87 % РЬ является эвтектическим, а его микроструктура представляет собой попеременно чередующиеся выделения сурьмы в свинцовой основе (рис. 1). Принято эвтектическую реакцию записывать так: Ж —> Pb + Sb, или в общем виде Ж —> А + В.

Кристаллизация любого сплава, имеющего 0 % < Sb < 13 %, начинается с выделения кристаллов РЬ. Эти сплавы затвердевают в интервале температур, и на кривых охлаждения имеются две критические точки, соответствующие началу и концу затвердевания (например, сплав с 5 % Sb, рис. 1). Все они называются до эвтектическими сплавами, претерпевают эвтектическое превращение при охлаждении ниже температуры 245 °С и имеют после окончательного охлаждения структуру РЬ + Э(РЬ + Sb), рис. 1. В этой структуре имеется две структурные составляющие: кристаллы РЬ и эвтектика Э(РЬ + Sb), которые получаются на базе двух фаз: кристаллов РЬ и кристаллов Sb.

Кристаллизация любого сплава с концентрацией 100 % > Sb >> 13 % начинается с выделения кристаллов Sb. Эти сплавы также

затвердевают в интервале температур - начала и конца затвердевания (например, сплав с 40 % Sb, рис. 5.1). При охлаждении ниже температуры 245 °С в них протекает эвтектическое превращение. Эти сплавы называются заэвтектическими и имеют после охлаждения окончательную структуру Sb + Э(РЬ + Sb), рис. 1. Структура заэвтектических сплавов также является двухфазной (кристаллы Sb и РЬ) и состоит из двух структурных составляющих: кристаллов Sb и эвтектики Э (Pb + Sb).

На диаграмме можно выделить три характерные зоны: область, где существует только жидкая фаза, - выше системы линий, ограниченной точками: температура 327 °С - эвтектическая точка 245 °С - температура 631 °С; область, где существует только твердая фаза (кристаллы РЬ и Sb), - ниже эвтектической линии (вся горизонтальная линия на уровне температуры 245 °С с концами в месте ее пересечений с ординатами со 100 % РЬ и 100 % Sb); область, где одновременно сосуществует жидкая и твердая фаза (область с жидко-твердой фазой) - между линиями, ограничивающими соответственно жидкое и твердое состояние сплавов.

Линия, ограничивающая на диаграмме область жидкой фазы сплавов, называется линией ликвидус. Линия, ограничивающая область полностью затвердевшего сплава от остальной области на диаграмме состояний, называется линией солидус.

Диаграммасостояния сплавов с неограниченной растворимостью компонентов в твердом состоянии(II типа)

Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (II рода)

Исходные данные: оба компонента неограниченно растворимы в твердом и жидком состоянии и не образуют химических соединений.

Компоненты: химические элементы А, В (К = 2).

Фазы: жидкость Ж, кристаллы твердого раствора а (Ф = 2).

Примером сплавов с такими диаграммами состояния являются сплавы системы Cu-Ni.

Если два компонента (А и В) неограниченно растворяются в жидком и твердом состоянии, то они не могут при затвердевании образовывать собственных кристаллов во всех сплавах на базе этих компонентов. Соответственно при кристаллизации в этих сплавах будут выделяться кристаллы а-твердого раствора, а следовательно, максимальное число фаз в этих сплавах равняется двум (жидкость и a-твердый раствор). В этом случае в соответствии с правилом фаз кристаллизация всех сплавов будет протекать только в интервале температур (кристаллизация при постоянной температуре у сплавов возможна только при наличии трех фаз) и, соответственно, на диаграмме состояния отсутствует горизонтальная линия, а присутствуют только наклонные кривые (рис. 2).

тНа диаграмме (рис. 5.2) присутствуют три области: область выше линии Аа'В - жидкость; область между линиями Аа'В и АЬ'В - жидкость и твердый раствор. Ниже линии АЬ'В - область твердого раствора. Линия Аа'В является линией ликвидус, а линия АЬ 'В - линией солидус.

Кристаллизация любого сплава начинается выпадением из жидкого расплава отдельных кристаллов твердого раствора а (например, в точке а', рис. 2) и заканчивается полным затвердеванием твердого раствора (например, в точке Ъ', рис 5.2). Но так как в интервале кристаллизации (например, между точками а' и Ъ', рис. 2) сплавы находятся в двухфазном состоянии (Ж + а), то при понижении температуры должно изменяться соотношение количества жидкой и твердой фазы в двухфазной области - количество жидкости уменьшается, а количество a-твердого раствора растет. Кроме того, при понижении температуры будут меняться также составы жидкой и твердой фаз. Для определения относительного количества каждой фазы и состава фаз на диаграммах состояния любого типа, пользуются правилом отрезков (правилом рычага), основные положения которого формулируются следующим образом. Чтобы определить концентрации компонентов в двухфазной области, через интересующую нас точку, характеризующую состояние сплава (состав сплава и его температуру), проводится горизонтальная линия до пересечения с линиями, ограничивающими двухфазную область. Проекции точек пересечения на ось концентраций покажут состав жидкой и твердой фаз.

Рис. 2. Диаграмма состояния, кривые охлаждения и схемы типовых структур сплавов с неограниченной растворимостью в твердом состоянии

Чтобы определить количественное соотношение жидкой и твердой фаз, необходимо составить обратно пропорциональную зависимость между их количеством и отрезками горизонтальной линии, образованными между точкой, характеризующей состояние сплава, и точками, определяющими состав жидкой и твердой фаз.

Рассмотрим на примере двух типов диаграмм (рис. 3), как с помощью правила отрезков можно определить количество и состав фаз, например, для состояния, соответствующего точке k.

Для определения соотношения фаз и их состава через точку k проводим горизонтальную линию до пересечения с линиями, ограничивающими двухфазную область на диаграмме (точки las, рис. 3, а, б). Проекции точек пересечения на ось концентраций показывают состав жидкой фазы (точка V - проекция точки I, лежащей на линии ликвидус) и твердой фазы (точка s' - проекция точки s, соответствующей на рис. 3, а концентрации 100 % Sb и лежащей на линии солидус на рис. 3, б). В соответствии с правилом рычага отрезки горизонтальной линии между точкой k и точками, определяющими составы фаз, обратно пропорциональны количествам этих фаз, т. е. можно записать:

![]()

- где Q„ Q, - количество твердой и жидкой фаз соответственно.

Для определения отношения какой-либо фазы (твердой или жидкой) ко всему количеству сплава Qs +, используются выражения:

![]()

где si - вся длина горизонтальной линии.

Правило отрезков может использоваться не только для изучения процесса кристаллизации сплавов, но и для рассмотрения процессов, происходящих в твердом состоянии. Оно применимо ко всем двухфазным сплавам независимо от их агрегатного состояния.

Рис. 3. Применение правила отрезков для сплавов, образующих механические смеси (а) и твердые растворы (б)

Если вернуться к рассмотрению диаграммы состояния с неограниченной растворимостью компонентов в твердом состоянии (рис. 2), то следует обратить внимание на то, что во всем интервале кристаллизации (например, от точки а' до Ь') из жидкого сплава с концентрацией компонентов, отвечающей точке k (45 % Си + 55 % Ni) (рис. 3), происходит постоянное выделение новых кристаллов. Причем состав первых кристаллов определяется проекцией точки s, лежащей на линии солидус. Заканчивается выделение новых кристаллов сплава k в точке Ь', когда затвердевает последняя капля жидкости, имеющая состав, определяемый проекцией точки I, лежащей на линии ликвидус.

Отсюда следует, что при охлаждении сплава в интервале кристаллизации состав жидкой фазы в соответствии с правилом отрезков меняется по линии ликвидус, а твердой фазы - по линии солидус.

Диаграмма состояния сплавов(III типа) с односторонней ограниченной растворимостью одного компонента в твердом состоянии.

Диаграмма состояния сплавов(III типа)с ограниченной растворимостью обоих компонентов в твердом состоянии.

Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии (III рода)

Диаграмма с эвтектическим превращением

Исходные данные: оба компонента неограниченно растворимы в жидком состоянии, ограниченно растворимы в твердом состоянии и не образуют химических соединений.

Компоненты: химические элементы А, В (К = 2).

Фазы: жидкость Ж, твердые растворы а (раствор компонента А в В) и Р (раствор компонента В в А) (Ф = 3).

Этот тип диаграмм очень важен в практическом отношении, так как часто представлен в составе сложных диаграмм широко распространенных промышленных сплавов, например сплавов систем Fe-C, Al-Cu и др.

В рассматриваемой системе ограниченная растворимость компонентов в твердом состоянии может не меняться с изменением температуры, а может и меняться. Оба рассматриваемых случая представлены на рис. 4 (соответственно линии EN и DF). В итоге имеем диаграмму состояния с двусторонней ограниченной растворимостью компонентов в твердом состоянии.

На этой диаграмме линия GCH - линия ликвидус, выше которой все сплавы имеют однородный жидкий раствор. Линия GEDH -линия солидус, ниже которой в сплавах отсутствует жидкая фаза.

В рассматриваемой системе компоненты А и В не могут при затвердевании образовывать собственных кристаллов, так как они между собой образуют твердые растворы а и Р в тех областях диаграммы, которые расположены соответственно слева от вертикалит

Рис. 4. Диаграмма состояния, кривые охлаждения и схемы образования структур сплавов с ограниченной растворимостью в твердом состоянии и с эвтектическим превращением

EN и справа от линии DF. В этих областях все сплавы кристаллизуются в интервале между ликвидусом и солидусом, так же, как этот процесс проходит в любом сплаве на диаграммах состояния II рода (см. разд. 5.2). Соответственно в области, лежащей слева от линии EN при кристаллизации из жидкости начинают выделяться кристаллы твердого раствора а (например, для сплава I в точке 1). В интервале кристаллизации сплавы имеют двухфазную структуру Ж + а. После завершения кристаллизации и вплоть до окончательного охлаждения все эти сплавы имеют структуру однородного твердого раствора а. Аналогичная ситуация имеет место у всех сплавов, расположенных правее точки F, с той лишь разницей, что вместо a-твердого раствора у них выделяются кристаллы (3-твердого раствора.

У сплавов, расположенных в интервале между точкой F и проекцией точки D, первичная кристаллизация в интервале междуликвидусом и солидусом протекает аналогично ранее описанной. При этом эти сплавы после завершения кристаллизации вплоть до пересечения с линией DF имеют однородную структуру Р-твердого раствора (например, сплав IV в интервале между точками 2 и 3). При дальнейшем же охлаждении этих сплавов (например, сплаваIV ниже точки 3) вплоть до полного охлаждения в структуре этих сплавов происходят изменения, связанные с выделением из Р-твердого раствора второй фазы ап (например, у сплава IV), причиной появления которой является уменьшение предела растворимости P-твердого раствора при снижении температуры сплава. На это указывает наклонный характер кривой DF. При понижении температуры твердый раствор Р становится пересыщенным компонентом А, и для приведения системы в равновесие из этого твердого раствора Р выделяется избыток растворенного компонента А. Но так как в рассматриваемой системе чистые компоненты не могут существовать как самостоятельные фазы (они должны образовывать твердые растворы), то на базе избыточных кристаллов компонента А образуется сразу же a-твердый раствор, кристаллы которого и выделяются из P-твердого раствора и располагаются в виде мелкодисперсных включений внутри зерен основной фазы (см. рис. 4). Такие избыточные кристаллы, выделяющиеся не из жидкости, а из твердой фазы, обозначаются ап (вторичные а кристаллы), а сам процесс выделения новой фазы в твердом состоянии называется вторичной кристаллизацией.

Точки Е и N характеризуют предельную растворимость компонента В в компоненте А, т. е. предельную растворимость а-твер-дого раствора при эвтектической и комнатной температурах, а точки D и F - предельную растворимость компонента А в компоненте В, т. е. предельную растворимость P-твердого раствора также при эвтектической и комнатной температурах.

Как видно, предельная растворимость a-твердого раствора не изменяется с понижением температуры (линия EN - вертикальная), а предельная растворимость p-твердого раствора с понижением температуры уменьшается (линия DF — наклонная).

Точки Е и D являются границами линии ED, в пределах которой протекает эвтектическое превращение, а точка С — эвтектической точкой. Следовательно, во всех сплавах, расположенных в пределах границ эвтектической линии, будет проходить эвтектическое превращение, аналогичное тому, которое имеет место на диаграммах состояния I рода (см. разд. 5.2) с той лишь разницей, что в данном случае эвтектика состоит не из механической смеси компонентов А и В, а из механической смеси их твердых растворов а и р. В данном случае эти твердые растворы как бы являются компонентами сплавов для той части диаграммы, которая ограничена длиной эвтектической линии. Соответственно, эвтектика в этом случае будет иметь вид: Э(а + (3), а эвтектическая реакция может быть записана так: Ж —> а? + рв. Сплав с концентрацией компонентов А и В, соответствующей проекции точки С, т. е. сплав состава точки С, называется эвтектическим.

Все сплавы, расположенные между точками С и Е, называются до эвтектическими. Их кристаллизация будет начинаться с выделения кристаллов a-твердого раствора (например, сплава II в точке 1). В интервале кристаллизации (например, между точками

1 и 2) у этих сплавов будет двухфазная структура Ж + а. На линии ЕС (например, в точке 2) в доэвтектических сплавах будет проходить эвтектическая реакция у той части жидкости Ж, которая еще осталась в сплаве на этот момент (ее количество можно определить по правилу отрезков). Поэтому для доэвтектических сплавов правомерно будет записать эвтектическую реакцию в следующем виде: а + Ж —» а + Э(а + (3). Они после окончательного охлаждения будут иметь структуру а + Э (а + Р).

Все сплавы, расположенные между точками С и D, называются заэвтектическими. Их кристаллизация будет начинаться с выделения кристаллов (3-твердого раствора (например, у сплава III в точке Г). В интервале кристаллизации (например, у сплава III между точками 1 и 2) эти сплавы имеют двухфазную структуру Ж + (3. На линии CD у заэвтектических сплавов будет проходить эвтектическая реакция, подобная реакция доэвтектических сплавов, т. е. Р + Ж —> (3 + Э(а + (3). Но при дальнейшем охлаждении заэвтектических сплавов в их структуре будут проходить последующие превращения, которых не было в доэвтектических сплавах. Причиной этих превращений является наклонный характер линии DF. Как уже было показано ранее, при наклонном характере кривой растворимости компонента А в компоненте В (линия DF) с понижением температуры предельная растворимость А в В становится меньше того количества А, которое в данный момент присутствует в сплаве. Поэтому из твердого раствора Р будет выделяться ап. Следовательно, все заэвтектические сплавы ниже температуры эвтектического превращения (например, сплав III ниже точки 2) будут иметь следующую структуру: р + Э (а + Р) + ап Эта структура содержит три структурных составляющих: р, Э(а + Р) и а„, но при этом структура является двухфазной: a-фаза и Р-фаза.

Диаграмма состояния сплавов образованием химических соединений(IV типа)

Диаграмма состояния сплавов, образующих химические соединения (IV рода)

Исходные данные: оба компонента неограниченно растворимы в жидком состоянии, нерастворимы в твердом состоянии, но образуют химические соединения.

Компоненты: химические элементы А и В (К = 2).

Фазы: жидкость Ж, кристаллы компонентов А, В или химического соединения А„ВШ (Ф = 3).

Химическое соединение может быть устойчивым, т. е. до расплавления сплава не разлагаться при нагреве. Соответственно неустойчивое химическое соединение при нагреве разлагается.рис. 6. Диаграмма состояния с устойчивым химическим соединением

Рис. 6. Диаграмма состояния с устойчивым химическим соединением

Рассмотрим диаграмму состояния с устойчивым химическим соединением. Такая диаграмма изображена на рис. 6.

Примером диаграмм этого типа является диаграмма состояния сплавов системы Mg—Са.

Химическое соединение (например,

А„Вт) характеризуется определенным соотношением компонентов (например, п % компонента А и т % компонента В). На оси концентрации компонентов (ось абсцисс) химическое соединение обозначает точку, из которой выходит вертикальная линия, фактически разбивающая диаграмму на две простые диаграммы, в которых химическое соединение выступает уже в качестве самостоятельного компонента и, соответственно, образует эвтектики с компонентом А по реакции Ж —» А + А„Вт (7 простая диаграмма) и с компонентом В по реакции Ж —» В + А,Д,„ (II простая диаграмма).

Кристаллизация сплавов в пределах I и II простых диаграмм проходит аналогично кристаллизации сплавов, образующих эвтектику из чистых компонентов (диаграмма I рода). Поэтому после окончательного остывания у эвтектического сплава на I простой диаграмме структура будет состоять только из эвтектики Э(А + А(1В„,), у эвтектического сплава на II простой диаграмме -из эвтектики Э(В + А„Вт); у доэвтектических сплавов соответственно на I простой диаграмме и на II простой диаграмме структура будет иметь вид: А + Э(А + А„Вт) и А„В,„ + Э(В + А„Вт); у заэв-тектических сплавов на I простой диаграмме - А„ВШ + Э (А + А„Вт) и у заэвтектических сплавов на II простой диаграмме - В + Э (В + + АяВт).

Диаграмма состояния сплавов, испытывающих полиморфные превращения

Исходные данные: оба компонента неограниченно растворимы в жидком состоянии, в твердом состоянии могут образовывать механические смеси, в результате эвтектического или пе-ритектического превращения, а также могут образовывать непрерывные твердые растворы, и, кроме всего перечисленного, хотя бы один из компонентов обладает полиморфизмом.

Компоненты: химические элементы: А, В (К — 2).

Фазы: жидкость Ж, твердые растворы а, (З (Ф = 3).

8,%— N B,°/o —

Рис. 7. Диаграммы состояний с полиморфными превращениями

При полиморфных превращениях в сплавах происходит перекристаллизация существующих твердых фаз, которая подчиняется тем же закономерностям, что определяют процесс кристаллизации из жидкого состояния.

Если в сплавах один или оба компонента обладают полиморфизмом, то и сами сплавы из этих компонентов претерпевают полиморфные превращения в твердом состоянии. В этом случае диаграммы состояния становятся "многоярусными", причем верхний ярус диаграммы характеризует первичную кристаллизацию из жидкого состояния, а нижняя часть диаграммы - вторичную (перекристаллизацию), т. е. выделение кристаллов новой твердой фазы из твердой первичной фазы, например кристаллов a-твердого раствора из первичного (3-твердого раствора с другой кристаллической решеткой (рис. 7, а).

В общем случае вид диаграммы рассматриваемого случая зависит от того, какие фазы образуются в сплавах в процессе полиморфных превращений. Всевозможных вариантов может быть много. Но мы рассмотрим два наиболее характерных случая (рис. 7, а, б).

В первом случае (рис. 7, а) компонент А имеет аллотропические модификации Аа и Ар, которые образуют с компонентом В два твердых раствора а и р.

Кристаллизация сплавов в интервале кристаллизации с учетом перитектического превращения уже была ранее описана. В результате сплавы до температуры, соответствующей точке С (температуры полиморфного превращения), имеют либо однофазную структуру Р-твердого раствора, либо двухфазную структуру а + Р-твердого раствора. В этих сплавах при охлаждении ниже температуры полиморфного превращения проходит полиморфное превращение Р —» а с изменением кристаллической решетки.

Во втором случае (рис. 7, б) оба компонента испытывают полиморфные превращения, при этом низкотемпературные модификации их ограниченно растворимы друг в друге, а высокотемпературные модификации - неограниченно.

Не останавливаясь на деталях процесса кристаллизации сплавов из жидкого состояния (см. разд. 5.2), отметим, что в нижнем ярусе диаграммы фактически представлена диаграмма III рода, т. е. диаграмма с образованием ограниченных твердых растворов и протеканием эвтектического превращения. Однако отличительная черта данного эвтектического превращения состоит в том, что исходной фазой распада является не жидкость Ж, а твердый раствор у, который при переходе через линию KCN распадается на два новых раствора а и (3 по реакции у —> а + р.

Такое превращение, по сути аналогичное эвтектическому, но происходящее в твердом состоянии, называется эвтектоидным, а полученная механическая смесь - эвтектоидом. Сплав состава точки С называется эвтектоидным. Соответственно, сплавы, расположенные слева от точки С (сплав эвтектоидного состава) называются доэвтектоидными, а справа от нее - заэвтектоидными.

Стали обыкновенного качества, качественные, высококачественные, марки и применение.

|

Стали обыкновенного качества. Углеродистые конструкционные стали являются самыми дешевыми сталями. Не обладают особыми свойствами, широко применяются для изготовления не ответственных деталей, конструкций, механизмов работающих в обычных условиях. Стали качественные. Углеродистые конструкционные стали изготовленные также как и обыкновенного качество, но с более строгим контролем технологического процесса, для достижения более высоких показателей чистоты химического состава и механических свойств металла. Применяют для изготовления ответственных деталей и механизмов, но не требующих особых свойств. Стали высококачественные. Углеродистые и легированные, конструкционные и инструментальные стали полученные в дуговых электропечах, также с применением процесса электрошлакового переплава. Стали повышенной чистоты химического состава, с особыми свойствами. Применяются для изготовления ответственных деталей машин и механизмов, работающих в особых условиях и средах. Применяются для изготовления инструмента и оснастки. Стали особовысококачественные. Легированные инструментальные стали повергаются электрошлаковому переплаву позволяющему получить максимальную степень очистки от сульфидов и оксидов. Стали производятся в электропечах методами специальной металлургии. Полученные стали обладают специальными свойствами, в зависимости от сферы применения. Из них изготавливают особо ответственные узлы и детали машин, авиационной косметической отрасли, особо нагруженные механизмы, детали, работающие в экстремальных температурных, химических, физических условиях и средах. |

Углеродистые стали

Углеродистая сталь обыкновенного качества выпускается виде заготовок с установок непрерывной разливки труб, штамповок, ленты, проволоки следующих марок: СтО, Ст1кп, Ст1пс, Ст2кп и т.д.

Буквы Ст обозначают сталь, цифры – условный номер марки и не указывают массовое содержание углерода. Индексы означают: кп – кипящая, пс – полуспокойная, сп – спокойная сталь.

Углеродистая качественная сталь выпускается марок 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15пс и т.д. Цифры в марке означают среднее массовое содержание углерода в сотых долях процента. Из этой стали делают ответственные детали машин и механизмов, штамповки, калиброванные прутки, серебрянку – светлые, круглые прутки точных размеров со специальной отделкой поверхности.

Углеродистая инструментальная сталь выпускается следующих марок:

качественная – У7, У8, У9 и т.д. до У13

высококачественная – У7А, У8А, У8ГА, У9А, У10А, У11А, У12А и У13А.

Цифры стоящие после буквы У (углеродистая инструментальная), указывают содержание углерода в десятых долях процента (например, в стали У7 содержится 0,7% С); буква Г – повышенное содержание марганца; буква А указывает, что сталь высококачественная. Инструментальную сталь используют для изготовления режущих, измерительных и других инструментов (зубил, молотков, отверток, ножей, ножниц, сверл, хирургических инструментов и др.). В высококачественной стали содержится меньше серы, фосфора и других вредных примесей. Она лучше сопротивляется действию ударных нагрузок, имеет большую прочность.

Автоматная сталь ( с повышенным содержанием серы и фосфора) – углеродистая сталь специального назначения – маркируют буквой А, после которой следует цифра, показывающая среднее содержание углерода в сотых долях процента; буква Г – повышенное содержание марганца, Например, А12, А20, А30, А35, А40Г. Так как сера и фосфор придают стали хрупкость, поэтому она идет на изготовление малоответственных деталей, главным образом крепежных (втулки, болты и др.)

Легированные стали

Для обозначения легирующих элементов приняты следующие буквы: Х – хром, Н – никель, Г – марганец, С – кремний, В – вольфрам, М – молибден, Ф – ванадий, К – кобальт, Т – титан, Ю – алюминий, Д – медь, П –фосфор, Р – бор, А – азот, Е – селен, Ц – цирконий, Б – ниобий. Сталь может содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Для легированной конструкционной стали принята маркировка, по которой первые две цифры указывают среднее массовое содержание углерода в сотых долях процента. Если содержание углерода меньше 0,1%, то первая цифра ноль, например 06, 08. Цифры, следующие за буквами (указывающими легирующее элементы) – процентное массовое содержание этих элементов в стали. Если за буквой отсутствует цифра, то это значит, что сталь содержит данный элемент в количестве до 1,5%, кроме элементов, присутствующих в малых количествах (для комплексно-легированных сталей). Например, марка 35Х обозначает хромовую сталь, в которой около 0,35% С и до 1,5% Cr; 45Г2 – марганцевую сталь с содержанием около 0,45% С и 2% Mn

К конструкционным легированным сталям относятся цементируемые легированные стали(низкоуглеродистые и среднелегированные) получают, насыщая поверхность стали углеродом и подвергая ее термической обработке. Этим обеспечивается высокая поверхностная твердость и сохраняется прочность сердцевины металла. Марки: 15Х, 18ХГ, 25 ХГМ и др. Эти стали предназначены для деталей, работающих в условиях трения, при высоких давлениях и ударных нагрузках (деталей автотракторной, автомобильной промышленности и др.).

Улучшаемые легированные стали (среднеуглеродистые и низколигированные) термически улучшают, подвергая закалке и высокому отпуску (500-600 0С) для обеспечения необходимых свойств (прочности, пластичности, вязкости). Марки: 40ХС, 40ХФА, 50ХГ. Эти стали применяют для деталей, работающих с переменными и ударными нагрузками (валы, шатуны, зубчатые колеса и т.д.)

Высокопрочные легированные стали – это стали, имеющие предел прочности 180–200 кг/мм2. В качестве высокопрочных широкое применение получили стали с 0,45-0,50% С, дополнительно легированные Cr, Mo, W и V. После закалки и низкотемпературного отпуска предел прочности этих сталей достигает 200-220 кг/мм2 при сравнительно удовлетворительной пластичности и вязкости. Такие стали находят применение в машино-, ракето- и самолетостроении.

Инструментальная легированная сталь входит в группу среднелегированных сталей. Введение хрома, вольфрама, ванадия, молибдена, марганца, кремния, никеля придает инструментальным сталям высокую твердость, износоустойчивость, способность выдерживать высокие температуры, не теряя твердость, и другие ценные свойства.По сравнению с ними углеродистые стали хрупки (особенно после закалки), поэтому, изготовленные из них режущие инструменты при нагреве ~ до 2000С теряют свою твердость.

Инструментальная легированная сталь делится на две группы

Стали для режущего и измерительного инструмента марок 7XФ, 8ХФ, 11Х, 13Х, ХВ5, В1, 9ХС, ХВГ, 9ХВГ, ХВГС, 9Х5Ф, 9Х5ВФ,8Х4ВФ1; из них изготавливаю пилы, резцы, фрезы, метчики, развертки, сверла, клейма и др.

Стали для штампованного инструмента марок 9Х, Х6ВФ, Х12, 5ХНМ, 5ХГМ, 6ХВТ и ряд других; применяют для изготовления горячих и холодных штампов, молотовых штампов, пресс-форм и т.д.

К инструментальным легированным сталям относится также быстрорежущая сталь, отличающаяся высокой твердостью и теплостойкостью. Они входят в группу высоколегированных сталей. Установлены следующие марки быстрорежущей стали: Р18, Р12, Р9, Р6М3, Р9Ф5, Р9К10, Р18Ф2 и др. Эти стали применяют при обработке широкого круга конструкционных материалов, для резьбонарезных инструментов, работающих с ударными нагрузками, для отделки материалов с абразивными свойствами (пластмасс, эбонита) и т.д.

Легированные стали специального назначения делятся на две группы

Стали с особыми физическими свойствами

Стали с обычными химическими свойствами

Стали с особыми физическими свойствами применяют для изготовления деталей машин и механизмов, обладающих этими свойствами. Так, в электротехнике для изготовления постоянных магнитов, электромагнитов, трансформаторов применяют сплавы, имеющие большую магнитную проницаемость. Для элементов электронагревательных устройств, реостатов нужны сплавы с высоким омическим сопротивлением. В приборах, где ферромагнитные материалы могут повлиять на точность показаний, применяются немагнитные сплавы. Все эти свойства стали приобретают за счет введения легирующих примесей. Они являются высоколегированными. Стали и сплавы с высоким омическим сопротивлением состоят из хрома и никеля. Их марки Х15Н60, Х20Н80 и др.

Магнитотвердые сплавы идут на изготовление постоянных магнитов. Их марки 52КФ11, 52 Кф13 (первая цифра – содержание кобальта, цифра после буквы Ф – содержание ванадия в %).

Магнитомягкие сплавы марок 50 Н (50% Ni), З4НКМ, 38НС и др. используют для изготовления сердечников, трансформаторов, электромагнитов.

Немагнитные стали являются заменителями цветных металлов в электромашиностроении. Применяются стали марок Н25, 55Н9Г9.

Износоустойчивые стали используются для изготовления рабочих элементов землеройных машин, шаровых мельниц и других сильно изнашивающихся деталей. К ним относятся высокмарганцовистые стали марки Г13.

Существуют и другие сплавы с особыми физическими свойствами.

К группе сплавов с особыми химическими свойствами относятся высоколегированные коррозионностойкие, жаростойкие и жаропрочные стали.

Коррозионостойкие (нержавеющие) стали – это высокохромистые стали марок 1Х13, 2Х13, 3Х13 и др. (первая цифра указывает на содержание углерода в десятых долях %, остальные – содержание хрома в %). Кроме хрома, в состав сталей вводятся никель, титан, ванадий (марки 1Х13Н3, 1 Х17Н2 и др.)

Жаростойкие (окалиностойкие) стали не окисляются при действии высоких температур и небольших нагрузок. Стойкость против окисления в этих сплавах создается за счет введения хрома, алюминия, кремния. Марки: Х28, Х5, 1Х12 СЮ и др. Из них изготавливаются камеры сгорания, чехлы к термопарам, муфели.

Жаропрочные стали сохраняют прочность при высоких температурах и могут работать в этих условиях под действием больших нагрузок (детали реактивных двигателей, лопасти паровых и газовых турбин). Жаропрочные стали являются одновременно и жаростойкими. Марки жаропрочных сталей: ХН70ВМТЮ, ХН75МБТЮ и др.

Чугуны. Белый чугун. Процессы графитизации в чугунах.

Сплавы железа с углеродом, в которых содержание углерода более 1,7% называются чугунами. Чугуны различаются по структуре, способам изготовления, химическому составу и назначению. По структуре чугуны бывают серые, белые и ковкие. По способам изготовления—обыкновенные и модифицированные. По химическому составу чугуны различают не легированные и легированные, т. е. такие, в составе которых имеются специальные примеси.

Углерод в чугуне может находиться в связанном состоянии – в виде карбида железа (цементита) и в свободном – в виде графитовых включений различной формы, или одновременно в виде карбида и графита. В зависимости от этого различают чугуны.

1. Белый, в нем весь углерод находится в связанном состоянии в виде карбидов, излом чугуна имеет характерный блестящий белый цвет;

2. Серый, большая часть углерода в нем находится в свободном состоянии в виде графита, имеющего пластинчатую форму;

3. Ковкий, большая часть углерода в этом чугуне находится в свободном состоянии в виде графита, имеющего хлопьевидную форму (углерод отжига);

4. Высокопрочный, в нем большая часть углерода находится в свободном состоянии в виде графита, имеющего шаровидную форму.

Белый чугун

Белый чугун применяется в машиностроении в значительна меньших количествах, чем серый. Он представляет собой сплав железа с углеродом, в котором углерод находится в виде химического соединения с железом. Белый чугун очень хрупкий и твёрдый. Он не поддаётся механической обработке режущими инструментами и применяется для отливки деталей, не требующих обработки, или подвергается шлифованию абразивными кругами. В машиностроении применяется белый чугун как обыкновенный, так и легированный. Сварка белого чугуна весьма затруднительна в связи с образованием трещин при нагреве и охлаждении, а также из-за неоднородности структуры, образующейся в месте сварки.

Белый и отбеленный чугун – применение

Описанный выше состав белого чугуна определяет его высокую твердость, сочетающуюся с хрупкостью, затрудняющими в целом обработку заготовок механическими способами (резание, фрезерование и т.д.) и требующими применения специальных приемов такой обработки (инструменты из марок быстрорежущих сталей). В чистом виде применение белых чугунов довольно ограничено.

Промышленностью выпускается специальный, называемый передельным, белый чугун, применение которого специализировано для переплавки в различные стали. Нормирование ГОСТами определяет пониженность содержания в его составе кремниевых добавок и более высокую концентрацию марганцев. Такие заготовки получают литьевыми способами.

В зависимости от степени графитизации при выплавке могут получаться половинчатые, переходные стадии чугунов, эти сплавы принято называть отбеленный чугун. Такой сплав содержит наряду с карбидами железа (химически связанный углерод – Fe3C) графитовый углерод (свободный углерод – C).

И этот чугун используется в качестве фрикционных деталей механизмов сухого трения, таких как всем известные тормозные колодки. Наряду с тем, таким сплавам также свойственна высокая износоустойчивость, поэтому из них выполняют валы и валки на прокатном оборудовании широкого назначения.

Структура белого чугуна – в чем принципиальное отличие?

Растворимость цементитов (Fe3C, где содержание С около 6,5%) в аустенитах (не химическое соединение железа и углерода, а раствор включения, где свободный углерод внедрен в кристаллическую решетку железа) на классической диаграмме состояния железоцементитных сплавов (по таким диаграммам вычисляют состав фазы сплава в тот или иной температурный момент) составляет чуть более двух процентов.

В чугунах углероды могут присутствовать как цементит и графит. Формы зерен графитов и соотношение их количества с цементитами (также количеством и формой) определяют виды чугунов.

По составу они могут иметь добавки кремния, фосфора, серы, марганца. Кроме того, в виду хрупкости, иногда применяется легирование алюминием, никелем, хромом или ванадием. Очевидно, что с изменением характеристик и составов, в спектре сплавов чугунов, углероды могут содержаться в большем количестве, как пластинчатые графиты. И цвет изломов будет серым. Поэтому принято называть такие разновидности серыми.

В таких сплавах железа, углеродов и кремния, присутствуют также сера, марганец и фосфор. В отличие от белого сплава, в сером углерод содержится в свободном виде. В то время как структура белого чугуна содержит углероды в виде карбидов железа.

Как уже говорилось, белым называется чугун, в котором преобладающими связанными углеродными структурами являются ледебуриты (как род состояния цементитов точки плавления), перлиты и собственно цементиты. Такое сочетание придает материалу высокую твердость и хрупкость, что затрудняет прямое его применение. Из такого применения можно назвать его использование для изготовления великолепных шаров и цильпебсов (цилиндров) для измельчения рудных материалов, пород, шлаков, клинкеров, других материалов.

Процесс образования графита в чугуне называется графитизацией. Основными факторами, влияющими на процесс графитизации, являются скорость охлаждения и химический состав чугуна.

Скорость охлаждения. Образование графита из жидкости или аустенита при охлаждении происходит в узком интервале температур, следовательно, для того, чтобы как можно дольше жидкость и аустенит находились в этих интервалах температур, скорость охлаждения должна быть мала. В производственных условиях скорость охлаждения удобно характеризовать по толщине стенки отливки. Чем тоньше отливка, тем быстрее охлаждение и в меньшей степени протекает графитизация.

Химический состав. Углерод и кремний способствует графитизации чугуна, поэтому с увеличением их содержания в чугуне графитизация будет протекать полнее. Содержание кремния в чугуне составляет 1,2-3,5%.

Марганец препятствует графитизации, т.е. затрудняет выделение графита и способствует образованию карбидов и таким образом способствует получению белого чугуна.

Сера способствует отбеливанию чугуна. Ее отбеливающее влияние в 5 раз больше, чем для марганца.

Фосфор на процесс графитизации заметного влияния не оказывает.

Образование графита может происходить не только при кристаллизации из жидкости или аустенита. Возможен и другой способ его образования – в результате распада предварительно образовавшегося цементита, в процессе длительного нагрева его при высоких температурах. При температуре выше PSK цементит распадается на аустенит и графит, а ниже PSK цементит распадается на феррит и графит.

Серый чугун, микроструктура, марки, применение.

Серый чугун

Такое название чугун получил по виду излома, который имеет серый цвет. В структуре серого чугуна имеется графит. Поскольку структура чугуна состоит из металлической основы и графита в большинстве случаев (в форме пластин), то и свойства его будут зависеть от этих двух составляющих. Таким образом, большая часть углерода в сером чугуне находится в виде чешуек графита, чем частично разобщает металлическую сплошность сплава и вызывает хрупкость. Содержание углерода в сером чугуне не должно превышать 4%. Наиболее прочные чугуны содержат 2,8—3% углерода. Процесс выделения графита сопровождается увеличением его объема, что понижает общую усадку чугуна до 1%. Кроме того, при увеличении содержания углерода чугун становится более жидкотекучим. Вследствие этого углерод повышает литейные свойства и позволяет получать качественное тонкостенное литье. Кроме этих составляющих в составе чугуна имеются кремний, марганец, сера, фосфор и в меньшем количестве другие элементы.

Кремнийявляется элементом, который способствует получению серого чугуна. Он образует с железом химические соединения (FeSi и Fe3Si2)и способствует выделению графита. Таким образом, увеличение количества кремния в чугуне приводит к уменьшению в нем карбидов железа и, следовательно, к улучшению обрабатываемости его режущими инструментами. Кроме того, кремний увеличивает жидкотекучесть, понижает температуру плавления и способствует замедлению охлаждения чугуна. Количество кремния в сером чугуне колеблется в пределах от 0,75 до 3,75%.

Марганецувеличивает устойчивость карбидов железа (Fe3C) при затвердевании и охлаждении чугуна, что способствует получению белого чугуна.Присутствие марганца в сером чугуне также допускается в количестве до 1,3%, так как марганец повышает прочность чугуна, парализует вредное влияние серы, а также улучшает жидкотекучесть чугуна.

Серапонижаетжидкотекучесть чугуна, делая его густым, плохо заполняющим форму,противодействует выделению графита и придает чугуну хрупкость. Поэтому она является вредной примесью. Предельно допустимое содержание серы в чугуне0,07%.

Фосфор создает в чугуне твердую и хрупкую фосфидную эвтектику, поэтому в отливках деталей машин, подверженных ударным нагрузкам, его содержание не должно превышать 0,3%. В отливках, работающих на истирание, твердые участки фосфидной эвтектики повышают их износоустойчивость; в таких отливках допускается содержание фосфора до 0,7—0,8%. Фосфор, кроме того, понижает температуру плавления чугуна, сильно увеличивает его жидкотекучесть и уменьшает усадку. Это позволяет получать из фосфористого чугуна тонкие отливки с чисто гладкой поверхностью. Поэтому чугун, содержащий до 1,2% фосфора, применяется для художественного литья труб и т. д.

Микроструктура чугуна состоит из металлической основы (матрицы) и графитных включений. Свойства чугуна определяются свойствами металлической основы и характера включений графита.

Чугуны содержат следующие структурные составляющие графит (Г); перлит (П); феррит (Ф); ледебурит (Л); фосфидную эвтектику.

По микроструктуре различают: белый чугун I (Ц+Г); серый перлитный чугун II (П+Г); серый ферритный чугун III (Ф+Г); половинчатый чугун II а (П+Ц+Г); высокопрочный чугун IV (П+шаровидный графит).Формирование микроструктуры чугуна зависит от его химического состава и скорости охлаждения (толщины) отливки. Структура металлической основы определяет твердость чугуна.

Углерод в составе чугуна может присутствовать в виде химического соединения — цементит Fe3C, графита или их смеси. По сравнению с металлической основой графит имеет низкую прочность. Места его залегания можно считать нарушениями сплошности металла. Чугун как бы пронизан включениями графита, ослабляющими его металлическую основу. По мере округления графитных включений (за счет модифицирования чугуна присадками SiCa, FeSi, Al, Mg) их отрицательная роль как надрезов металлической основы снижается и механические свойства чугуна растут.Например, серый чугун (пластинчатая форма графита) имеет низкие характеристики механических свойств, так как пластинки включений графита играют роль концентратов напряжений в отливке. Однако серый чугун имеет ряд преимуществ: обладает высокой жидкотекучестью и малой литейной усадкой; включения графита делают стружку ломкой, позволяя легко обрабатывать чугун резанием; благодаря смазывающему действию графита чугун обладает хорошими антифрикционными свойствами; хорошо гасит вибрации и резонансные колебания. Из высокопрочных чугунов (шаровидная форма графита) изготавливают ответственные детали: зубчатые колеса, коленчатые валы.

Маркировка серого чугуна

Отливками из серого чугуна называются литые изделия,получаемые путем переплавки в вагранках или иных плавильных агрегатах доменных чушковых чугунов, чугунного и стального лома с последующей заливкой полученного жидкого металла в литейные формы. Таким образом, чугун в отливках есть чугун вторичной плавки.

Марка серого чугуна состоит из букв Сч (серый чугун) и цифры,показывающей значение временного сопротивления при растяжении (кгс/мм2).Показателями механических свойств серых чугунов в соответствии с ГОСТ 1412-79 является прочность при статическом растяжении (табл. 1).

Таблица 1 – Механические свойства серых чугунов

|

чугун |

σв, МПа |

НВ |

|

Сч15 |

150 |

163-229 |

|

Сч25 |

250 |

180-250 |

|

Сч40 |

400 |

207-285 |

|

Сч45 |

450 |

229-289 |

|

Сч00 |

Испытание механических свойств не производятся | |

Механические свойства чугуна обусловливаются строением его металлической основы, а также количеством, формой и характером расположения включений графита.

Лучшими механическими свойствами обладает перлитный чугун, содержащий графит в виде мелких равномерно рассеянных чешуек; особенно повышенные свойства получаются при округлых (глобулярных) включениях графита.

Для повышения прочности чугунов производится их легирование (никелем,хромом, молибденом, медью и др.), а также модифицирование и термическая обработка (отжиг, закалка и отпуск).

Серый чугун наиболее широко применяется в машиностроении для отливок из него различных деталей машин. Он характеризуется тем, что углерод в нём находится в свободном состоянии в виде графита. Поэтому серый чугун хорошо обрабатывается режущими инструментами. В изломе он имеет серый и темно-серый цвет. Получается серый чугун путём медленного охлаждения после плавления или нагревания. Получению серого чугуна также способствует увеличение в его составе содержания углерода и кремния. Механические качества серого чугуна зависят от его структуры. По структуре серый чугун бывает:

феррито-графнтовый,

феррито-дерлито-графитовый и

перлито-графитовый.

Если серый чугун быстро охлаждать после плавления, то он отбеливается, т. е. становится очень хрупким и твердым. Серый чугун в несколько раз лучше работает на сжатие чем на растяжение. Серый чугун достаточно хорошо сваривается с применением предварительного подогрева и в качестве присадочного мате риала специальных чугунных стержней с повышенным содержанием углерода и кремния. Сварка без предварительного подогрев затруднена вследствие отбеливания чугуна в зонах шва.

Высокопрочный чугун, получение, марки, применение.

Чугун с повышенными показателями прочности. Получают высокопрочный чугун главным образом модифицированием. В качестве модификатора используют магний (Mg), кальций (Ca), церий (Ce) и другие элементы. Микроструктура высокопрочного чугуна характеризуется наличием графита шаровидной формы, что и обеспечивает повышение прочности. Наибольший эффект повышения прочности достигается в толстостенных отливках. Пример маркировки: ВЧ 40-10, где первая цифра показывает предел прочности при растяжении в кгс/мм2, а вторая - относительное удлинение в %. Известно, что на сферических поверхностях внутренние напряжения не концентрируются. Именно это и положено в основу производства высокопрочных чугунов, у которых графит приобретает шаровидную форму. Структура металлической основы у таких чугунов феррито-перлитная с большим или меньшим количеством перлита.

Получают высокопрочные чугуны путем введения в ковш с жидким чугунов специальных присадок, получивших название модификаторов. Модификаторы играют роль искусственных центров кристаллизации и, равномерно распределяясь по объему жидкого металла, приводят к началу кристаллизации не только от стенок литейной формы, но и внутри самого объема этой формы. Поскольку искусственный зародыш в момент кристаллизации чугуна со всех сторон окружен жидким металлом, это создает условия для формирования кристаллов сферической формы.

В качестве модификаторов обычно используется магний, но т.к. введение металлического магния сопровождается сильным пироэффектом, то чистый магний заменяют его лигатурами (например, сплавом магния и никеля). Неплохие результаты дает модифицирование чугуна церием или силикокальцием.

+ - Таблица механических свойств некоторых марок высокопрочных чугунов чтобы свернуть

В таблице 1 приведены механические свойства некоторых марок высокопрочных чугунов.

Таблица 1 - Механические свойства высокопрочных чугунов

|

Марка чугуна |

σв, кгс/м2 |

δ, % |

Твердость (НВ) |

Структура металлической основы |

|

ВЧ 38-17 |

38 |

17 |

140-170 |

Феррит с небольшим количеством перлита |

|

ВЧ 42-12 |

42 |

12 |

140-200 |

То же |

|

ВЧ 50-7 |

50 |

7 |

171-241 |

То же |

|

ВЧ 60-2 |

60 |

2 |

200-280 |

Перлит с небольшим количеством феррита |

|

ВЧ 80-2 |

80 |

2 |

250-330 |

То же |

|

ВЧ 120-2 |

120 |

2 |

302-380 |

То же |

Высокопрочные чугуны успешно можно использовать в самых разнообразных отраслях техники, как заменители сталей. При этом следует иметь в виду, что наибольший эффект от модифицирования достигается в толстостенных отливках. Высокопрочный чугун после изотермической закалки с выдержкой в бейнитной области

Умеренно легированный чугун с шаровидным графитом, который подвергнут изотермической закалке на бейнит для получения высокой прочности при достаточной пластичности.

Ковкий чугун, получение, марки, применение.

Ковкий чугун

Ковкий чугун обычно получают из отливок белого чугуна путем длительного томления их в печах при температуре 800—950°С, Существуют два способа получения ковкого чугуна: американский и европейский. При американском способе томление производится в песке при температуре 800—850°С. При этом углерод из химически связанного состояния переходит в свободное состояние в виде графита, располагаясь между зёрнами чистого железа. Чугун приобретает вязкость, почему и называется ковким. При европейском способе томление отливок производится в железной руде при температуре 850—950°. При этом углерод из химически связанного состояния с поверхности отливок переходит в железную руду и таким путём поверхность отливок обезуглероживается и становится мягкой, почему и чугун называется ковким, хотя сердцевина остается хрупкой. В обозначениях марок ковкого чугуна после букв пишется число, показывающее среднюю величину предела прочности при разрыве в кг/мм2, а затем число, показывающее удлинение в %. Например КЧ37—12 обозначает ковкий чугун, с пределом прочности, равным 37 кг/мм2, и удлинением 12%. Сварка ковкого чугуна сопряжена с затруднениями в связи с отбеливанием чугуна в зоне шва.