- •4. Электромагнитное порошковое сцепление

- •5.2. Особенности конструкций сцеплений с периферийными пружинами

- •5.5. Сцепление с автоматической компенсацией износа накладок

- •2 Мс Jдв Jn ωм

- •4 G b4 ƒ

- •7.4. Рычаги выключения сцепления

- •7.5. Кожух сцепления

- •7.6. Картер сцепления

- •I. Решение для случая постоянной работы автомобиля с прицепом:

- •II. Решение для случая эксплуатации одиночного автомобиля:

I. Решение для случая постоянной работы автомобиля с прицепом:

Размеры фрикционных накладок выбираем при трогании полностью груженого автомобиля с прицепом на 1-й передаче в КП и на высшей – в РК.

Вычисляем вспомогательные величины:

iтр = iк1 · iрк в · iо = 7,82 · 0,917 · 7,22 = 51,744;

Jn = (mа + mпр) rк2 / iтр2 = (14940 + 7000) · 0,5822 / 51,7742 = 2,77 кг·м2 ;

Мψ = (mа + mпр) g ψ rк / iтр ηтр = (14940 + 7000) · 9,81 · 0,03 · 0,582 / 51,774 ·

0,8 = 90, 73 Нм; ωм = 0,75· ωе N = 0,75 π nе N / 30 = 0,75 π 2600 / 30 = 204,2 рад /с;

h Мe max Jn ωм2 0,72 · 650 · 2,77 · 204,22

Aб = ─────────── = ─────────────── = 157778 Дж;

0,67 Мe max – Мψ 0,67 · 650 – 90,73

ωм Jn 204,2 · 2,77

tб = ─────────── = ─────────── = 1,65 с;

0,67 Мe max – Мψ 0,67 · 650 – 90,73

Nб = Aб / tб = 157778 / 1,65 = 95565 Вт.

Принимаем β = 1,85; µ = 0,3; λн = 0,55.

Определяем статический момент трения сцепления:

Мс = β·Мe max = 1,85 · 650 = 1202,5 Нм.

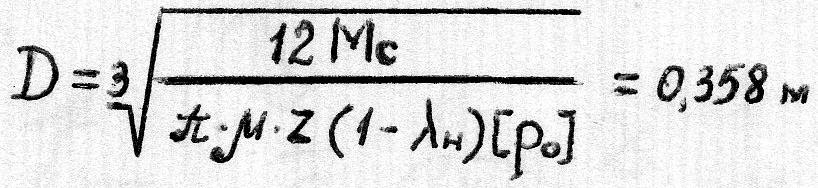

Определяем наружный диаметр D (из формулы 1.3), обеспечивающий допускаемое удельное давление на фрикционную накладку [ po ] = 0,2 МПа

Вычисляем d = λн D = 0,55 · 0,358 = 0,197 м.

Выбираем по ГОСТ 1786: D = 380 мм, d = 200 мм.

Вычисляем площадь трения одной накладки ведомого диска и радиус расположения равнодействующей сил трения:

Fн = 0,25 · π · (D2 – d2) = 0,25 · π · (3802 – 2002) = 81954 мм2 ≈ 0,082 м2,

Rc = π (D3 – d3) / 12 Fн = π · (3803 – 2003) / 12 · 81954 = 15 см = 0,15 м.

Вычисляем усилие на нажимной диск сцепления

Мс 1202,5

PΣ = ────── = ──────── = 13361 Н

z · µ · Rc 2 · 0,3 · 0,15

Определяем удельное давление на фрикционную накладку и сравниваем его с допустимым:

po = PΣ / Fн = 13361 / 0,082 = 162939 Па ≈ 0,163 МПа < [ po ] = 0,2 МПа.

Определяем удельную работу буксования, по которой оценивается износостойкость сцепления, и сравниваем ее с допустимой:

Aуд = Aб / FΣ = Aб / 2 Fн = 157778 / 2 · 820 = 96,2 Дж / см2

< [Aуд] = 350 Дж / см2.

Определяем удельную мощность буксования и сравниваем ее с допустимой:

Nуд = Nб / 2 Fн = 95565 / 2 · 820 = 58,3 Вт/см2 < [Nуд] = 110 Вт/см2

Сравнивая максимально допустимую частоту вращения ведомого диска для выбранного наружного диаметра накладки nе max = 3500 мин–1 с частотой вращения коленчатого вала двигателя при максимальной мощности nе N = 2600 мин–1, убеждаемся в достаточной прочности накладки при действии центробежных сил.

II. Решение для случая эксплуатации одиночного автомобиля:

Размеры фрикционных накладок выбираем при трогании полностью груженого автомобиля на 2-й передаче в КП и на высшей передаче в РК.

1. Вычисляем вспомогательные величины:

iтр = iк2 · iрк в · iо = 4,03 · 0,917 · 7,22 = 26,682;

Jn = mа rк2 / iтр2 = 14940 · 0,5822 / 26,6822 = 7,11 кг·м2 ;

Мψ = mа g ψ rк / iтр ηтр = 14940 · 9,81 · 0,03 · 0,582 / 26,682 · 0,8 = 120 Н·м; ωм = 0,75· ωе N = 0,75 π nе N / 30 = 0,75 π 2600 / 30 = 204,2 рад /с;

h Мe max Jn ωм2 0,72 · 650 · 7,11 · 204,22

Aб = ─────────── = ─────────────── = 442813 Дж;

0,67 Мe max – Мψ 0,67 · 650 – 120

ωм Jn 204,2 · 7,11

tб = ─────────── = ─────────── = 4,6 с;

0,67 Мe max – Мψ 0,67 · 650 – 120

Nб = Aб / tб =442813 / 4,6 = 96264 Вт.

Пункты 2 – 9 остаются без изменений.

Определяем удельную работу буксования, по которой оценивается износостойкость сцепления, и сравниваем ее с допустимой:

Aуд = Aб / FΣ = Aб / 2 Fн = 442813 / 2 · 820 = 270 Дж / см2 < [Aуд] = 350 Дж / см2

Определяем удельную мощность буксования и сравниваем ее с допустимой:

Nуд = Nб / 2 Fн = 96264 / 2 · 820 = 58,7 Вт/см2 < [Nуд] = 110 Вт/см2

Пункт 12 остается без изменений.

Приложение 3

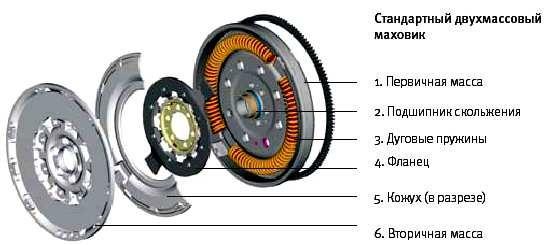

Особенности конструкции стандартного двухмассового маховика [3]

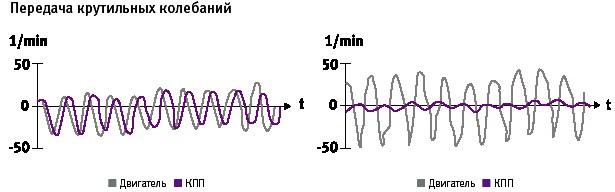

Стандартный двухмассовый маховик (рисунок П.3.1) состоит из первичной 1 и вторичной 6 масс маховика. Обе массы соединяются посредством встроенной пружинно-демпферной системы и могут вращаться друг относительно друга на шариковом подшипнике или на подшипнике скольжения 2. Благодаря такой конструкции момент возникновения резонанса сдвигается на более низкую резонансную частоту (ниже частоты вращения коленчатого вала двигателя на режиме холостого хода). В результате, двухмассовый маховик практически полностью гасит крутильные колебания двигателя на всех режимах работы, в

т.ч. и в режиме холостого хода (рисунок П.3.2). Кроме того, пружиннодемпферная система благодаря специальному строению демпфера снижает в режиме холостого хода шумность двигателя и коробки передач и расход топлива.

Рисунок П.3.1

Первичная масса маховика (с зубчатым ободом стартера) (см. рисунок П.3.1) соединена с коленчатым валом двигателя и в сочетании с крышкой (кожухом) 5 образует полость, в которой проходит пружинный канал, обыкновенно разделенный на две секции с помощью упорных выступов дуговых нажимных пружин.

а) б)

Рисунок П.3.2 – Передача крутильных колебаний в режиме холостого хода двигателя: а – с демпфером, встроенным в ведомый диск сцепления;

б – с демпфером, встроенным в двухмассовый маховик

Дуговые нажимные пружины 3 являются основным элементом пружиннодемпферной системы. Они имеют полукруглую форму, значительное количество витков, расположены в пружинном канале и поддерживаются

жëлобами пружинного канала. Жëлобы (рисунок П.3.3) обеспечивают правильное положение пружин во время работы. В целях предотвращения износа дуговых пружин контактные зоны скольжения

обработаны консистентной смазкой.

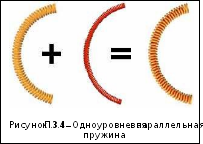

В двухмассовых маховиках используются дуговые пружины в различных исполнениях и с различными характеристиками:

одноуровневые параллельные пружины (рисунок П.3.4), состоящие из внешних и внутренних пружин одинаковой длины, расположенных

параллельно (одна внутри другой);

двухуровневые параллельные пружины (рисунок П.3.5, а) также находятся одна внутри другой, причем внутренние дуговые пружины сделаны короче для того, чтобы позднее включаться в работу. Характеристики внешних пружин соответствуют требованиям, предъявляемым при пуске холодного двигателя. Нагрузка в этом случае прикладывается только к менее жестким внешним пружинам (первый уровень), позволяя системе быстрее преодолеть критический диапазон резонансных частот. При возрастании крутящего момента коленчатого вала двигателя включаются в работу внутренние пружины (второй уровень);

трехуровневые дуговые нажимные пружины (рисунок П.3.5, б) состоят из наружных и расположенных в ряд двух внутренних пружин различной длины. Эта конструкция сочетает достоинства параллельного и рядного (разной жесткости) расположения пружин.

На первичной массе маховика расположен подшипник (рисунок П.3.6), который воспринимает нагрузку от вторичной массы и нажимного диска сцепления. Между первичной и вторичной массами маховика должен быть осевой люфт, который обеспечивается при установке шарикового подшипника в пределах до 1,6 мм, а при установке подшипника скольжения – до 3,0 мм.

Рисунок П.3.6 – Первичная масса маховика

Вторичная масса маховика (см. рисунок П.3.1), которая во взаимодействии со сцеплением передает скорректированный крутящий момент на первичный

вал коробки передач, состоит из собственно вторичной массы 6 и присоединенного к ней жесткого фланца 4. Для лучшего отвода теплоты вторичная масса имеет вентиляционные отверстия. К внешней стороне вторичной массы прикрепляется корзина сцепления. Крутящий момент двигателя передается на кожух сцепления посредством упорных выступов фланца, расположенных между каналами дуговых нажимных пружин

первичной массы (рисунок П.3.7).

По конструкции фланцы бывают со встроенным демпфером и с фрикционной муфтой.

Наибольшее распространение получили фланцы со встроенным демпфером в виде прямых нажимных пружин (рисунок П.3.8), который обеспечивает хорошие демпфирующие свойства во время разгона автомобиля и движения с высокой скоростью при величинах крутящего момента двигателя близких к максимальным.

Это связано с тем, что при высокой частоте вращения коленчатого вала двигателя возникающие центробежные силы отжимают дуговые нажимные пружины наружу из желобов, что мешает полноценной работе витков пружин. В результате дуговые пружины как бы «твердеют», и их работоспособность частично нарушается. Для того чтобы обеспечить достаточную работоспособность пружин, во фланец встроены прямые нажимные пружины. Благодаря их малой

массе и расположению на меньшем радиусе эти пружины подвергаются незначительной центробежной силе. К тому же дугообразные внешние кромки гнезд пружин способствуют снижению трения. В результате ни трение, ни фактическая жесткость пружин не изменяются с ростом частоты вращения коленчатого вала двигателя.

Приложение 4

Выбор параметров диафрагменной нажимной пружины вдавливаемого типа для однодискового сцепления автомобиля КамАЗ-4310 (6х6)

Исходные данные. Усилие на нажимной диск Р∑ = 12605 Н; zд = 1; наружный и внутренний диаметры фрикционных накладок, соответственно Dн = 380 мм, dн = 200 мм; необходимый зазор для новых накладок между поверхностями трения при полностью выключенном сцеплении ∆н = 0,875 мм; осевая деформация ведомого диска ω = 1,25 мм; суммарная сила, создаваемая соединительными упругими пластинами, Ро = 0,065 Р∑ .

Решение.

Определяем силу, создаваемую пружиной при включенном положении сцепления

Р1 = Р∑ + Ро = 1,065 · 12605 = 13424 Н.

Вычисляем рабочий ход пружины

hр = (2∆н + ω) zд = (2 · 0,875 + 1,25) · 1 = 3,0 мм.

Принимаем допустимый суммарный износ фрикционных накладок

hо = 6 мм.

В качестве материала пружины выбираем сталь марки 50ХФА, у которой допускаемое напряжение изгиба [σ]и = σт = 1175 МПа.

Рассчитываем параметры пружины. Для этого принимаем наружный диаметр пружины равным наружному диаметру фрикционных накладок

D = Dн = 380 мм, тогда δ = D / (75…100) = 380 / (75…100) = 5,1…3,8 = 4,5 мм; h = (1,6…2,2)δ = (1,6…2,2) 4,5 = 8,5 мм; α = 120; Е = 2,1·105 МПа; µ = 0,26;

d = D / (1,15…1,5) = 380 / (1,15…1,5) = 330…253 = 290 мм; d1 ≤ D / 2,5 = 380 : 2,5 = 152 мм, принимаем d1 = 150 мм.

Вычисляем

m1 = d / D = 290 : 380 = 0,763;

Dс = d + (D – d) / 5 = 290 + (380 – 290) : 5 = 308 мм; m2 = Dс / D = 308 : 380 = 0,811.

Подставляя полученные значения в выражение (7.3), находим

Рпр = 0,981 · 107 ƒ – 0,1695 · 1010 ƒ2 + 0,834 · 1011 ƒ3 .

Задавая различные значения перемещению ƒ пружины, определяем Рпр и строим характеристику упругости пружины (рисунок П.4)

ƒ, мм……1 2 4 5 7 8 9 10 11

Рпр, Н…8198 13507 17458 17100 14221 12701 11794 12000 13820

-

Рисунок П.4 – Характеристика упругости пружины

Анализируя характеристику упругости пружины, можно сделать вывод, что пружина, в основном, обеспечивает требуемые характеристики:

при сжатии на 7,5 мм Рпр ≈ Р1 = 13424 Н;

при износе накладок на 5,5 мм (ƒ = 2,0…7,5 мм) Рпр ≥ Р1 = 13424 Н; - при рабочем ходе hр = 3 мм Рпр < Р1 (ƒ = 7,5…10,5 мм).

Определяем по характеристике упругости пружины Рпр max = 17458 Н.

Вычислив вспомогательные величины b = 0,333 и a = 0,189, и подставив их в выражение (7.4), определяем напряжение изгиба и сравниваем его с допускаемым напряжением σи = 1116 МПа < [σ]и = σт = 1175 МПа,

т.е. пружина имеет достаточную прочность.

Приложение 5

Механический привод управления сцеплением с пневматическим

усилителем (пневмомеханический привод)

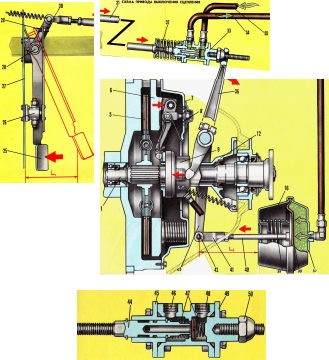

Рисунок П.5 – Схема пневмомеханического привода выключения сцепления:

1 – ведомый вал сцепления; 5 – ведомый диск сцепления; 6 – нажимной диск; 7 – кожух сцепления; 8 – рычаг выключения сцепления; 9 – муфта выключения сцепления с выжимным подшипником; 12 – направляющая муфты выключения сцепления; 16 – пневмоусилитель выключения сцепления; 25 – педаль сцепления; 26 – блок электровыключателей; 27 – внутренняя панель передка кабины; 28 – валик педали выключения сцепления; 29 – регулировочный винт; 30 – рычаг валика педали выключения сцепления; 31 – штанга выключения сцепления; 32 – пружина клапана; 33 – распределительный клапан управления пневмоусилителем; 34 – выпускная магистраль клапана; 35 – впускная магистраль клапана;

36 – рычаг выключения сцепления; 37 – крышка пневмоусилителя; 38 – диафрагма пневмоусилителя; 39 – возвратная пружина; 40 – шток пневмоусилителя; 41 – вилка штока;

42 – палец; 43 рычаг пневмоусилителя; 44 – толкатель; 45 – передняя крышка;

46 – выпускное отверстие; 47 – пружины клапана; 48 – впускное отверстие; 49 – задняя крышка; 50 – упорная гайка

Пневмомеханический привод управления сцеплением (рисунок П.5) состоит из механической части, включающей подвесную педаль 25 управления, штангу 31 выключения сцепления и рычаг 36 вилки выключения сцепления, и пневмоусилителя 16 с распределительным клапаном 33.

Подвешенная на кронштейне, закрепленном на внутренней панели передка кабины 27 автомобиля, педаль 25 соединена валиком 28 с рычагом 30, который связан со штангой 31 выключения сцепления. Рычаг 30 снабжен возвратной пружиной. Исходное положение педали фиксируется ограничителем хода педали с регулировочным винтом 29. Штанга 31 через пружину 32 соединена с толкателем 44 распределительного клапана 33 управления пневмоусилителем, а через упорную регулировочную гайку 50 с шаровой опорой воздействует на рычаг 36 вилки выключения сцепления, который в процессе выключения и включения сцепления поворачивается на валу, закрепленном в картере сцепления.

Для уменьшения усилия на педаль управления сцеплением в приводе установлен пневмоусилитель 16, который состоит из корпуса, крышки 37 со штуцером впуска сжатого воздуха, диафрагмы 38, возвратной пружины 39 и штока 40. Шток 40 через вилку 41 соединен пальцем 42 с рычагом 43 пневмоусилителя, другой конец которого поворачивается на том же валу рычага 36 вилки выключения сцепления. Управление пневмоусилителем осуществляется клапаном 33.

Пока педаль управления не нажата, муфта выключения сцепления 9 удерживается оттяжной пружиной в исходном положении, обеспечивая между выжимным подшипником и упорным фланцем выключения сцепления зазор, необходимый для компенсации износа фрикционных накладок в процессе эксплуатации автомобиля. При этом полый шток клапана связан с атмосферой.

При нажатии на педаль 25 штанга 31 воздействует на рычаг 36 вилки с помощью механической части привода и перемещает вперед муфту 9, которая через выжимной подшипник, упорный фланец и рычаги выключает сцепление. Одновременно штанга 31 воздействует на толкатель 44, который, перемещаясь, сначала прекращает связь с атмосферой магистрали 34 распределительного клапана, а затем открывает доступ сжатого воздуха из ресивера в пневмоусилитель, соединяя магистрали 35 и 34. В пневмоусилителе сжатый воздух перемещает диафрагму 38 и шток 40, который через рычаг 43 воздействует на рычаг 36 вилки, тем самым, помогая выключать сцепление.

При отпускании педали механическая часть привода под действием возвратных пружин возвращается в исходное положение, распределительный клапан разобщает магистрали 35 и 34 и сжатый воздух из пневмоусилителя уходит в атмосферу и сцепление вновь включается.

В рассматриваемом приводе полный ход педали сцепления L1 (185…195 мм) регулируют винтом 29, а свободный ход (30…40 мм), который необходим для выбора зазора между выжимным подшипником муфты 9 и упорным фланцем выключения сцепления, – вращением штанги 31. При большом зазоре между выжимным подшипником и упорным фланцем сцепление не будет полностью выключаться, а при отсутствии зазора – будет неполностью включаться. Для согласования перемещения штока 40 пневмоусилителя и педали 25 управления сцеплением регулируют расстояние L2 (82…115 мм) сначала вращением вилки штока 41, а затем перестановкой рычага 43 на шлицах вала вилки выключения сцепления.

Приложение 6

Гидропневматический привод управления сцеплением

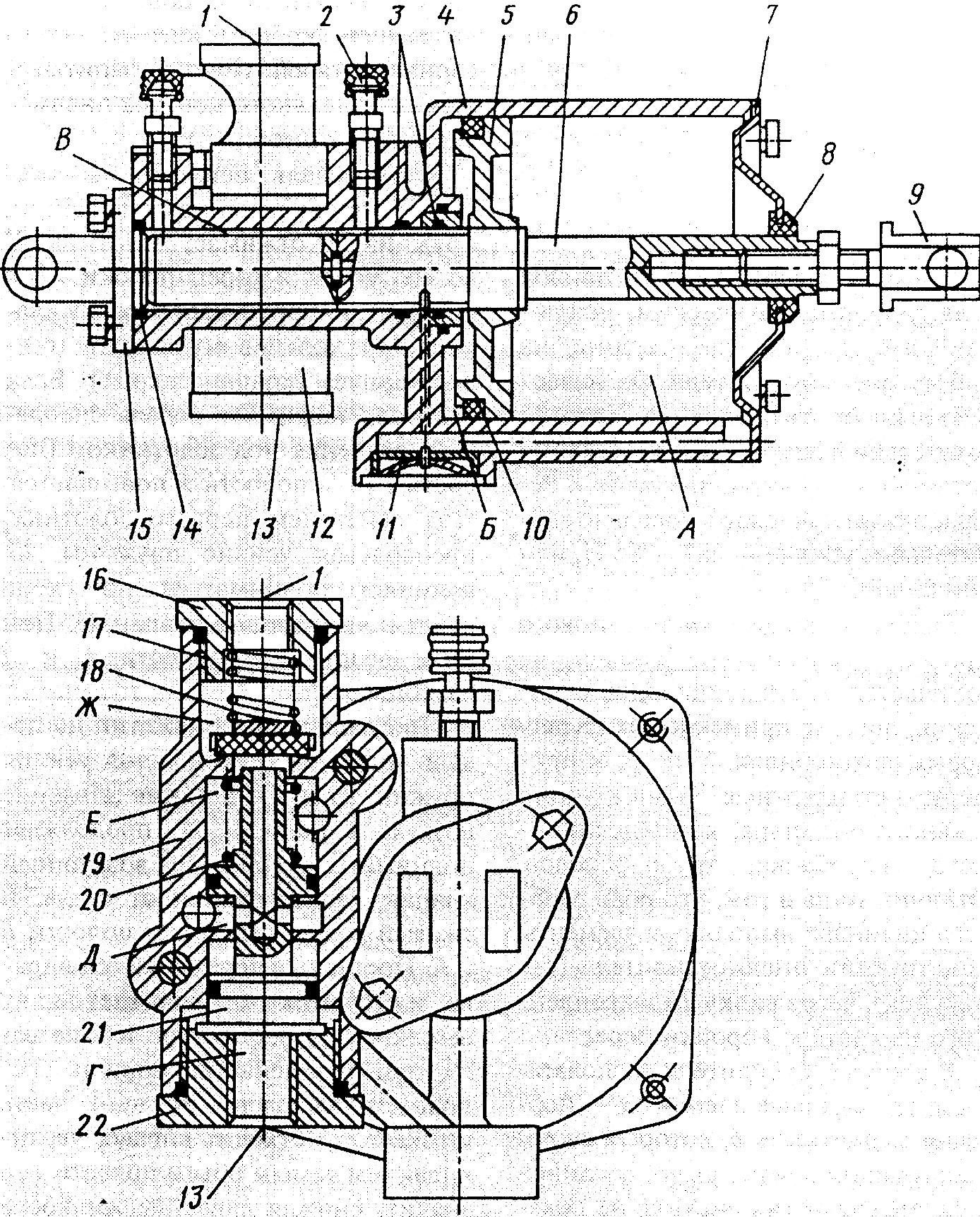

Гидравлическая часть привода по своей схеме не отличается от гидропривода сцепления, описанного в разделе 8 (см. рисунок 8.4). Отличие лишь в том, что роль рабочего цилиндра выполняют элементы конструкции пневмоусилителя (рисунок П.6).

В корпусе 4 усилителя расположен силовой поршень 5 со штоком 6, который своим хвостовиком 9 через рычаг и вал вилки соединен с вилкой выключения сцепления. Шток, перемещаясь вдоль своей оси, воздействует на рычаг, поворачивает вал и вилку, которая через муфту выключения сцепления выключает или включает сцепление.

Клапан управления 12 (пневмогидравлическая часть привода) по торцам закрыт пробками 16 и 22. Внутри него расположен золотник 21 с пружиной 20 и воздушный клапан 18 с пружиной 17. Золотник имеет осевое и радиальное отверстия, с помощью которых полости Д и Е сообщаются между собой при включенном сцеплении.

К отверстию 13 в пробке 22 подсоединен выходной штуцер главного цилиндра сцепления, а к отверстию 1 в пробке 16 подводится сжатый воздух.

При включенном сцеплении пружина 20 отжимает золотник 21 до его упора в торец пробки 22, а пружина 17 прижимает тарелку клапана 18 к кольцевому выступу (седлу) корпуса 19 (клапан закрыт).

При нажатии на педаль управления давление под золотником (полость Г) и в полости В повышается. Золотник, преодолевая усилие пружины 20, перемещается вверх и упирается в клапан 18. При этом воздушные полости Е и Д разобщаются.

При дальнейшем нажатии на педаль управления золотник, преодолевая усилия пружин 20 и 17, а также давление воздуха в полости Ж, открывает воздушный клапан 18 и сжатый воздух заполняет полости Б и Е. Поршень 5 перемещается вправо, и шток 6 через рычаг поворачивает вилку выключения сцепления.

Рисунок П.6 – Гидропневматический усилитель сцепления:

1 – отверстие для подвода сжатого воздуха; 2 – клапан прокачки гидравлической части усилителя; 3, 8, 10 и 14 – уплотнительные манжеты; 4 – корпус; 5 – поршень; 6 – шток;

7 – крышка; 9 – хвостовик штока; 11 – клапан для выпуска воздуха; 12 – клапан управления; 13 – отверстие для подвода рабочей жидкости; 15 – хвостовик крепления усилителя к картеру коробки передач; 16 и 22 – пробки; 17 и 20 – пружины; 18 – воздушный клапан;

19 – корпус клапана управления; 21 – золотник

Одновременно увеличивается объем полости В, а значит снижается давление в полостях В и Г. Под действием пружин 20 и 17 и давления воздуха в полости Е золотник вместе с клапаном 18 опускается вниз до тех пор, пока клапан не сядет на седло и не прекратится доступ сжатого воздуха под поршень 5. В результате поршень займет положение, заданное водителем. Оно может быть крайним правым (сцепление полностью выключено) или любым промежуточным (сцепление выключено частично). Таким образом, положением педали управления водитель может обеспечить резкое выключение сцепления и сколь угодно плавное его включение. В частности, когда он снимает ногу с педали управления, то тем самым снижает давление жидкости в полостях Г и В, благодаря чему золотник под действием пружины 20 и давления воздуха в полости Е смещается до упора своим нижним торцом в пробку 22. При этом открывается его осевое отверстие, и воздух из полости Б уходит в атмосферу через полость Е, осевое и радиальное отверстия, полость Д и клапан 11 для выпуска воздуха. Усилие на поршень 5 падает, поэтому он перемещается в крайнее левое положение под действием рычага вилки выключения сцепления на хвостовик штока 9 и сцепление включается.

При отсутствии воздуха в пневмосистеме автомобиля для выключения сцепления водитель нажимает на педаль управления сцеплением и воздействует на поршень главного цилиндра сцепления. Давление в полости В повышается и шток 6 через рычаг и вал поворачивает вилку выключения сцепления. Сцепление выключается. Усилие, которое в этом случае необходимо приложить к педали управления, составляет 687…785 Н (70…80 кгс).

Александр Владимирович Острецов, доц., к.т.н., Павел Александрович Красавин, доц., к.т.н., Виктор Владиславович Воронин, ст. препод.

Автомобильные сцепления: Учебное пособие по дисциплинам «Конструкция автомобиля и трактора» и «Конструирование и расчет автомобиля» для студентов вузов, обучающихся по специальности 190201 (150100) «Автомобиле - и тракторостроение»

Подписано в печать Заказ Тираж 200

Усл.п.л. 4,59 Уч.-изд.л. 4,77

──────────────────────────────────────────

МГТУ «МАМИ», 107023, Москва, Б.Семеновская, 38