- •220703 Автоматизация технологических процессов и производств

- •1. Классификация bga.

- •1.1. Тип корпуса и материал основания.

- •1.2. Размер корпуса, высота профиля.

- •1.3. Шаг выводов, размеры и материал шариков, параметры контактных площадок для монтажа bga.

- •2. Копланарность.

- •3. Чувствительность к влажности.

- •4. Требования к печатным платам для монтажа bga.

- •4.1. Материалы.

- •4.1.1. Неорганические материалы.

- •4.1.2. Органические материалы.

- •4.1.2.1. Связующие наполнители (resin).

- •4.1.2.2. Основа (reinforcement).

- •4.2. Характеристики базовых материалов.

- •4.3. Деформация печатной платы.

- •4.4. Финишные покрытия.

- •5. Проектирование печатных плат для bga применений.

- •5.1. Размещение корпусов bga на плате.

- •5.2. Маркеры для совмещения.

- •5.3. Размеры контактных площадок. Площадки, определяемые медью, и площадки, определяемые маской.

- •5.4. Заливка медью, ширина проводников, переходные отверстия.

- •5.5. Оценка числа необходимых для трассировки слоев печатной платы.

- •5.6. Шаблоны трассировки bga.

- •5.7. Подвод питания.

- •5.8. Рекомендации, которым нужно следовать при трассировке bga.

- •6. Монтаж bga корпусов на печатную плату.

- •6.1. Нанесение паяльной пасты.

- •6.2. Требования к автоматам для монтажа bga.

- •6.3. Пайка

- •6.4. Отмывка печатных узлов с bga.

- •6.5. Нанесение влагозащитного покрытия и заполняю-

5.7. Подвод питания.

Так как выводы питания и заземления у BGA расположены на внутренних рядах выводов, использование квадрантного разбиения упрощает подвод питания к микросхемам BGA на внутренних слоях в виде широких полос металлизации по направлениям осей квадрантов (см. Рис. 5.). Если внутренний слой питания или заземления имеет много участков с удаленной медью для обеспечения зазоров между переходными отверстиями, то это приведет к росту его паразитной индуктивности. При разработке слоев питания/заземления со сплошной заливкой для BGA нужно стараться оставлять ширину меди между двумя соседними переходными отверстиями как можно больше, но не менее 0,25 мм (и уж никак не менее 0,2 мм). Для BGA с шагом менее 1,0 мм это приводит к необходимости удаления со слоев питания/земли площадок переходных отверстий, неподключенных на этих слоях. При этом зазор от границы медной заливки до канала отверстия дол- жен быть не менее 0,2 мм (и уж никак не менее 0,15 мм). Отсюда видно, что в некоторых случаях даже при шаге 0,8 мм,

может случиться так, что потребуется применение технологии micro via.

5.8. Рекомендации, которым нужно следовать при трассировке bga.

Разработчику следует помнить и поэтапно выполнять следу-

ющие рекомендации:

1. Уточнить материал подложки, тип корпуса микросхемы и рекомендации производителя по трассировке.

2. Оценить необходимое число сигнальных слоев.

3. Проверить совместимость шага выводов с имеющейся технологией производства печатных плат. Проконсультироваться с производителем печатных плат.

4. Проверить рисунок металлизации на слоях питания и заземления.

5. Выяснить зазоры для монтажного оборудования и ремонтного оборудования.

6. Оценить необходимость отвода тепла.

7. Разместить BGA корпус подальше от других высокоплотных устройств.

8. Разместить BGA корпус подальше от края платы.

9. Использовать квадрантное разбиение для трассировки.

10. Не использовать области заливки под микросхемой на внешнем слое.

11. Покрывать защитной маской все переходные отверстия под микросхемой.

12. Соблюдать правило для ширины проводников, подводимых к контактной площадке.

6. Монтаж bga корпусов на печатную плату.

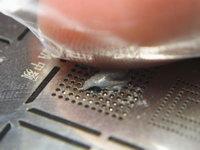

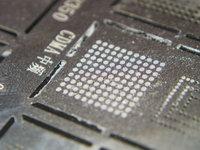

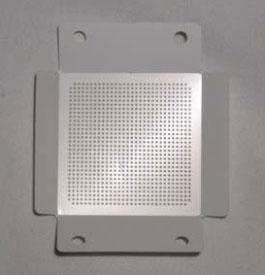

6.1. Нанесение паяльной пасты.

При монтаже BGA компонентов с шариками из эвтектического сплава Sn63/Pb37 или бессвинцовых сплавов типа Sn/Ag/Cu (например, PBGA) рекомендуем использовать паяльную пасту, хотя существуют технологические процессы, предусматривающие нанесение только флюса. Тем не менее, есть ряд преимуществ, которые дает нанесение пасты:

Смачивание. Паста работает как флюс, улучшая смачивание шарика припоя и

контактной площадки.

Отсутствие смещения компонентов. Паста помогает удерживать BGA компонент на

своем месте в процессе монтажа и оплавления.

Меньше проблем с копланарностью. Паста помогает скомпенсировать в некоторых пределах различия в копланарности шариков и площадок.

Регулировка количества припоя. Паста добавляется к общему объему припоя в паяном соединении, позволяя регулировать его количество для достижения лучших результатов.

Больший зазор. Компонент без пасты будет иметь меньший (примерно на 0,050 мм) зазор с поверхностью ПП, что может понизить термическую надежность.

Самоцентрирование. Способность BGA к самоцентрированию будет меньше при наличии только флюса.

Для

оплавляемых шариков объем пасты не так

важен для получения надежного паяного

соединения, так как основной вклад в

количество припоя вносит сам шарик. В

то время как для неоплавляемых шариковых

выводов из высокотемпературного сплава

Sn10/Pb90, применяемых в керамических BGA

корпусах, особенно критичным является

нанесение достаточного количества

паяльной пасты. Так согласно IPC-7095, для

формирования надежного паяного соединения

при монтаже CBGA, необходимо минимум 0,08

мм3 и номинально 0,12 мм3 паяльной пасты

на вывод.

Так же рекомендуется использовать пасту с флюсом, не требующим отмывки, так как отмывка под корпусами BGA может быть затруднена. Хотя и допускается использование водосмываемых паст. Для большинства применений BGA с шагом 0,8 мм и более, адекватным выбором будет 3 тип пасты по классификации J-STD-005 c размерами частиц припоя 25-45 мкм. Для BGA с меньшим шагом лучше выбрать пасту 5 типа с размерами частиц припоя 10-20 мкм. На процесс нанесения пасты существенно влияют характеристики и качество изготовления трафаретов. Рекомендуется применять трафареты, выполненные из нержавеющей стали лазерной резкой с обязательной электрополировкой.