- •2. Технология облицовки плит «синтетическим» (сш) и натуральным шпоном (нш), пвх-пленками.

- •3. Свойства древесины, важные при изготовлении древесных минеральных композиционных материалов

- •2. Применение аминоальдегидных олигоме-ров (аао) в пр-ве слоистых пластиков и древесных мат-лов.

- •3.Технкая схема и осн-ые оп-ции техн-го пр-са про-ва арболита (приг-ние и дозирование др-го запол-ля, гидротерм-кая обработка заполн-ля, пригот-ние арб-вой массы)

- •2. Облицовка плит рулонными пленками. Холодное, тепловое и термокаширование.

- •Холодное каширование

- •Горячее каширование

- •Термокаширование по методу “Квик степ”

- •3. 58. Техн-ская схема и основные оп-ции техн-го пр-са про-ва арболита (а) (способы формирования арб-х изделий, их армирование, облицовка и распалубка)

- •3. Формирование вибрацией с пригрузом.

- •4. Вибропрессование

- •5.Силовой вибропрокат

- •2. Модифицир-е кфо. Пол-е, св-ва и прим.

- •2. Нанесение лкм распылением и обливанием. Устройство и принцип действия лаконаливной машины, головок.

- •3. Свойства арболита (а)

- •2. 66.Классификация пресс-форм (пф):

- •3. Классификация способов формирования мдп.

- •2. Особ-ти пр-сов синтеза феноло-формальдегидных олигомеров (ффо). Отверждение новолачных и резольных олигомеров. Получ-е и св-ва олигомеров.

- •2. Облицовка плит декор-ми бумажносл-ми пластиками.

- •2. Треб-ия к дСтП и двп, предназн-ным к отделке

- •3. Пропитка и сушка шпона в произв-ве древесных слоистых пластиков.

- •2. Технология изготовления бумажно-смоляных (б/с) пленок. Пропитка и сушка бумаги.

- •3. Классификация пресс-форм (пф):

- •2. Особ-сти пр-сов синтеза карбамидо-формальдегидных олигомеров (кфо). Отверждение олигомеров. Свойства. Промышленные сп-бы пол-я.

- •2. Облицовка кромок мебел. Щитов. Горяче–холодный и холодно-горячий способы.

- •3. Основные марки и свойства мдп

- •2. Виды и состав лакокрасочных материалов, применяемых для отделки древесных плит. Клас-сификация пленкообразова-телей, используемых для изготовления лакокрасочных ма-териалов (лкм).

- •3. Хар-ка и св-ва исходной измельчённой др-ны.

- •2. Нанесение лкм, шпатлевочных и порозаполняющих составов вальцами. Устр-во и принцип действия вальцовых станков.

- •3. Горячее прессование дсп

- •2. Сушка лакокрасочных покрытий.

- •2. Меламиноформальдегидные олигомеры (мфо). Получ-е, св-ва и прим-е.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Тех-кий пр-с пресс-я при ламинировании дСтП в многопролетных прессах.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Треб-ия к кач-ву дСтП, предназ-ые для отделки.

- •3. Виды и св-ва бумаг, исп-ых в произв-ве бсп

- •1. Термообработка (т/об)

- •2. Увлажнение

- •2. Облицовка дСтП бумажно-смоляными пленками в процессе изготовления.

- •3. Общая характеристика осн. Операций

- •Составление брикета Горячее Послепрес- Анализ Хранение,от-

- •2. Треб-я к кач-ву двп, предназн-х для отделки.

- •3. Классификация, свойства и применение дсп.

- •2. Ламинирование в однопролётных прессах.

- •3. Виды, св-ва, общая хар-ка, прим-ие бсп

- •3. Общая хар-ка осн. Операций про-ва дслп

- •2. Печатание декоративного рис-ка на бумаге.

- •3. Подготовка сырья и получение шпона в произв-ве дсп. Мероприятия по тб.

2. Нанесение лкм распылением и обливанием. Устройство и принцип действия лаконаливной машины, головок.

Существует 3 способа распыления: пневматическое, гидравлическое, электро-статическое.

Пневматическое- рабочим органом служит форсунка. Для получения гладких и равномерных по толщине покрытий без подтеков необходима высокая степень дисперсности (дробление) ЛКМ. Размер капель должен быть на уровне сотых долей мм. Вязкость ЛКМ 25-35 сек. по ВЗ-4. требуемая вязкость достигается разбавлением ЛКМ р-рителем, либо предварительным подогревом до 70-75 град. Основным достоинством метода явл-ся возможность обработки изделий любой формы и любых размеров. Недостатки: высокий удельный расход растворителей для достижения требуемой вязкости, большие потери ЛКМ при распылению.

Гидравлическое – принцип работы форсунок зак-ся в следующем. ЛКМ под большим давлением выбрасывается из форсунки, при встрече с неподвижной воз-ной средой ЛКМ дробиться на мелкие ч-цы. необходимое давление 5-8 атм. Для вязких ЛКМ давление может доходить до 200 атм. При таких значительных давлениях даже через сопла диаметром 0,5-1 мм выход ЛКМ составляет 1 л/мин. Таким образом этот способ не применим для отделки малых изделий ввиду значительных потерь ЛКМ. Хорошо подходит для отделки полноформатных ДП. Недостатки: взаимосвязь между кач-вом распыления и расходом ЛКМ. Для увелич. дисперсности ЛКМ необходимо увеличивать давление, что автоматически увеличивает расход, т.е. для каждого вида ЛКМ необходимо подбирать соотв. диаметр сопла и давления. способ нашел широкое применение ввиду высокой произ-ти. потери ЛКМ меньше, чем в предыдущем и сост-ет 10-15 %.

Электростатическое распыление – потери ЛКМ могут быть сведены до min если сущ-ет взаимное притяжение между ЛКМ и обрабатываемым изделием. Это притяжение может быть, если напыление лака или эмали проводить в сильном электростатическом поле. Физическая сущность способа закл-ся в придании распыляемым ч-цам ЛКМ определенного заряда и осаждение на пов-ти изделия, к-рому придается противоположный заряд.

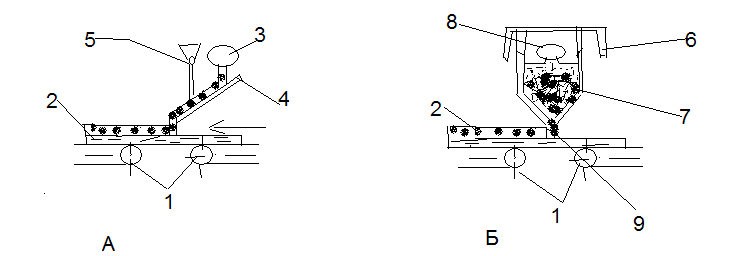

Принцип нанесения ЛКМ обливанием заключается в следующем: горизонтально расположенное плоское изделие пропускают через широкую и плоскую струю ЛКМ. Широкую и плоскую струю жидкости можно получить сливая ее через горизонтальный порог (плотину) или узкую щель в стенке или дна сосуда. По такому принципу работают лаконаливные машины. Принцип действия лаконаливной машины на рисунке:

1-наливная воронка; 2- приемный лоток; 3-бак-отстойник; 4 – ленточный конвейер; 5-древесная плита; 6-шестеренчатый насос; 7-сетчатый фильтр; 8-догадайся сам; 9-конусные насадки.

Плиты или мебельные щиты подаются на ленточный транспортер и проходят под лаконаливной головкой, из к-рой тонкой плотиной выливается ЛКМ. Пов-ть изделия покрывается тонким слоем ЛКМ, после выхода плиты из рабочей зоны до подачи следующей плиты ЛКМ сливается в лоток. При ударе торца следующей плиты о плотину, сливающийся ЛКМ в последнем возможно образование пузырьков в-ха. Для их удаления служат конусные насадки. ЛКМ с насадок стекает тонким слоем, попадает в бак-отстойник, где выдерживается некоторое время. При стекании и выдержке удаляются пузырьки в-ха. Шестеренчатый насос обеспечивает непрерывную циркуляцию ЛКМ. Мех. примеси удаляются сетчатым фильтром. Сис-ма вентилей позволяет полностью удалять ЛКМ из лаконаливной машины для проведения проф. работ. Растекание между лаконаливной головкой и пов-тью плиты должно быть 50-100 мм. При превышении этого растекания возможно сужение плотины ЛКМ под действием сил пов-ного натяжения. Это приводит к увеличению толщины ЛКМ по краям плит и след-но к недосушиванию ЛКМ при нормальных режимах сушки. В схеме велико время контакта ЛКМ с воздухом. Это вызывает интенсивное испатение р-рителя. Необходим контроль за вязкостью ЛКМ. Это требует введения доп. кол-ва р-рителя.

Лаконаливные головки. Для создания завесы ЛКМ применяют различные типы лаконаливных головок:

а- головка с наклонным экраном и поворотной заслонкой; б- головка с донной щелью; в- головка со сливной плотиной ;г- вальцово-наливная головка со сливной плотиной.

1-транспортер; 2-плита; 3,8 – коллекторы; 4 – наклонный экран; 5-поворотная заслонка; 6-крышка; 7-лаконаливная головка; 9-донная щель; 10-сливная плотина; 11-валец для подачи ЛКМ.

На рис. а. изображена простейшая по конструкции лаконаливная головка. Наклонный экран представляет собой Ме пластину на к-рую из коллектора (труба с высверленными отверстиями) струями выдается ЛКМ. Расстояние от точки касания струй ЛКМ с экраном до точки стекания с экрана должно обеспечивать образование на пов-ти экрана тонкой равномерной пленки. Усиление равномерности распределения по ширине экрана достигается установкой поворотной заслонки (существует головка без поворотной заслонки). Расход ЛКМ определяется произ-тью насоса-дозатора. Недостаток: длительное время контакта с воздухом, соот-но высокая испаряемость р-рителя.

На рис. б. приведена наиб. часто применяемая лаконаливная головка с донной щелью. Лак через коллектор подается в головку и далее тонкой завесой выливается через донную щель. Расход лака регулируется шириной щели. Если крышка герметично закрывает головку, то расход лака можно регулировать изменением давления в головке. Достоинства: меньше контакт с воз-хом – уменьшение испарения растворителя.

На рис. в. изображена головка со сливной платиной. В этой головке расход ЛКМ определяется произ-тью насоса-дозатора. ЛКМ в незначительной степени контактирует с в-хом через узкую щель. Испарение р-рителя невелико. Рассмотренные выше лаконаливные головки можно применять при вязкости ЛКМ не более 20-30 сек. по ВЗ-4. Такая раб-я вязкость достигается либо предварительным нагревом ЛКМ, или введением значительного кол-ва р-рителя.

На рис. г. изображена спец. разработанная вальцово-наливная головка, которая позволяет использовать ЛКМ с вязкостью 80-100 сек. по ВЗ-4. В этой головке валец для подачи ЛКМ при инт. вращении выхватывает мат-л из головки и выдает на наклонный экран. Расход опр-ся скоростью.