- •2. Технология облицовки плит «синтетическим» (сш) и натуральным шпоном (нш), пвх-пленками.

- •3. Свойства древесины, важные при изготовлении древесных минеральных композиционных материалов

- •2. Применение аминоальдегидных олигоме-ров (аао) в пр-ве слоистых пластиков и древесных мат-лов.

- •3.Технкая схема и осн-ые оп-ции техн-го пр-са про-ва арболита (приг-ние и дозирование др-го запол-ля, гидротерм-кая обработка заполн-ля, пригот-ние арб-вой массы)

- •2. Облицовка плит рулонными пленками. Холодное, тепловое и термокаширование.

- •Холодное каширование

- •Горячее каширование

- •Термокаширование по методу “Квик степ”

- •3. 58. Техн-ская схема и основные оп-ции техн-го пр-са про-ва арболита (а) (способы формирования арб-х изделий, их армирование, облицовка и распалубка)

- •3. Формирование вибрацией с пригрузом.

- •4. Вибропрессование

- •5.Силовой вибропрокат

- •2. Модифицир-е кфо. Пол-е, св-ва и прим.

- •2. Нанесение лкм распылением и обливанием. Устройство и принцип действия лаконаливной машины, головок.

- •3. Свойства арболита (а)

- •2. 66.Классификация пресс-форм (пф):

- •3. Классификация способов формирования мдп.

- •2. Особ-ти пр-сов синтеза феноло-формальдегидных олигомеров (ффо). Отверждение новолачных и резольных олигомеров. Получ-е и св-ва олигомеров.

- •2. Облицовка плит декор-ми бумажносл-ми пластиками.

- •2. Треб-ия к дСтП и двп, предназн-ным к отделке

- •3. Пропитка и сушка шпона в произв-ве древесных слоистых пластиков.

- •2. Технология изготовления бумажно-смоляных (б/с) пленок. Пропитка и сушка бумаги.

- •3. Классификация пресс-форм (пф):

- •2. Особ-сти пр-сов синтеза карбамидо-формальдегидных олигомеров (кфо). Отверждение олигомеров. Свойства. Промышленные сп-бы пол-я.

- •2. Облицовка кромок мебел. Щитов. Горяче–холодный и холодно-горячий способы.

- •3. Основные марки и свойства мдп

- •2. Виды и состав лакокрасочных материалов, применяемых для отделки древесных плит. Клас-сификация пленкообразова-телей, используемых для изготовления лакокрасочных ма-териалов (лкм).

- •3. Хар-ка и св-ва исходной измельчённой др-ны.

- •2. Нанесение лкм, шпатлевочных и порозаполняющих составов вальцами. Устр-во и принцип действия вальцовых станков.

- •3. Горячее прессование дсп

- •2. Сушка лакокрасочных покрытий.

- •2. Меламиноформальдегидные олигомеры (мфо). Получ-е, св-ва и прим-е.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Тех-кий пр-с пресс-я при ламинировании дСтП в многопролетных прессах.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Треб-ия к кач-ву дСтП, предназ-ые для отделки.

- •3. Виды и св-ва бумаг, исп-ых в произв-ве бсп

- •1. Термообработка (т/об)

- •2. Увлажнение

- •2. Облицовка дСтП бумажно-смоляными пленками в процессе изготовления.

- •3. Общая характеристика осн. Операций

- •Составление брикета Горячее Послепрес- Анализ Хранение,от-

- •2. Треб-я к кач-ву двп, предназн-х для отделки.

- •3. Классификация, свойства и применение дсп.

- •2. Ламинирование в однопролётных прессах.

- •3. Виды, св-ва, общая хар-ка, прим-ие бсп

- •3. Общая хар-ка осн. Операций про-ва дслп

- •2. Печатание декоративного рис-ка на бумаге.

- •3. Подготовка сырья и получение шпона в произв-ве дсп. Мероприятия по тб.

Термокаширование по методу “Квик степ”

Главным отличием по этому методу явл. проведение операции напрессовывания пленки на плиты в однопролетном обогреваемом прессе.

1- стопа плит, 2-толкатель,3-щеточный станок, 4- клеенаносящий ст-к, 5-облицовочные ст-ки, 6-ленточный конвейер, 7-однопролетный обогреваемый пресс, 8-охлаждающее устройство,9-обрезное устройство, 10-дисковый конвейер выдержки.

После нанесения клея, плита попадает на 10, где частично происходит испарение растворителя. Этот конвейер м. б. оснащен воздушными соплами и ИК излучателями. После накатки БСП в облицовочном станке плита 6 загружается в плитное пространство. М/у плитами пресса движется бесконечная стальная гладкая лента, кот-ая обеспечивает загрузку плит в прессе и выгрузку на следующий ленточный конвейер. Вакуум-перекладчиком облицованные плиты укладываются в стопы, либо передвигаются в зону охлаждения. В виду того, что в однопр-ном прессе облиц-ная плита какое-то время не движется 6-ой конвейер и лента в прессе работают в ускоренном режиме, а цикл пресс-ния сост-ет до 10сек.

“+”- выравнивание Р напрессовывания по S плиты

3. 58. Техн-ская схема и основные оп-ции техн-го пр-са про-ва арболита (а) (способы формирования арб-х изделий, их армирование, облицовка и распалубка)

А.- легкий бетон получаемый в рез-те формования и твердения смеси: мин-ные вяжущие, др-ные ч-цы, хим. добавки и вода. В зав-сти от назначения выделяют 2 типа: 1) М-5 и М-10 – для теплоизол-ных конструкций, 2) М-15, М-25, М-35 – для конструкционно-теплоизол-ных изделий.

Ос-ные о-ции тех. процесса А.

1. Подготовка и дозирование портландцемента; 2. Пригот-ние и дозирование древесного заполнителя; 3. Пригот-ние и дозирование раст-ра минерализатора; 4. Гидрохимическая обра-ботка древ-го заполнителя; 5. Приготовление арб-вой массы; 6. Формование арб-вой массы в изделия на формовочных агрегатах; 7. Твердение арб-вых изделий; 8. Распалубка и выдержка арб-вых изделий; 9. Транспортировка изделий на склад.

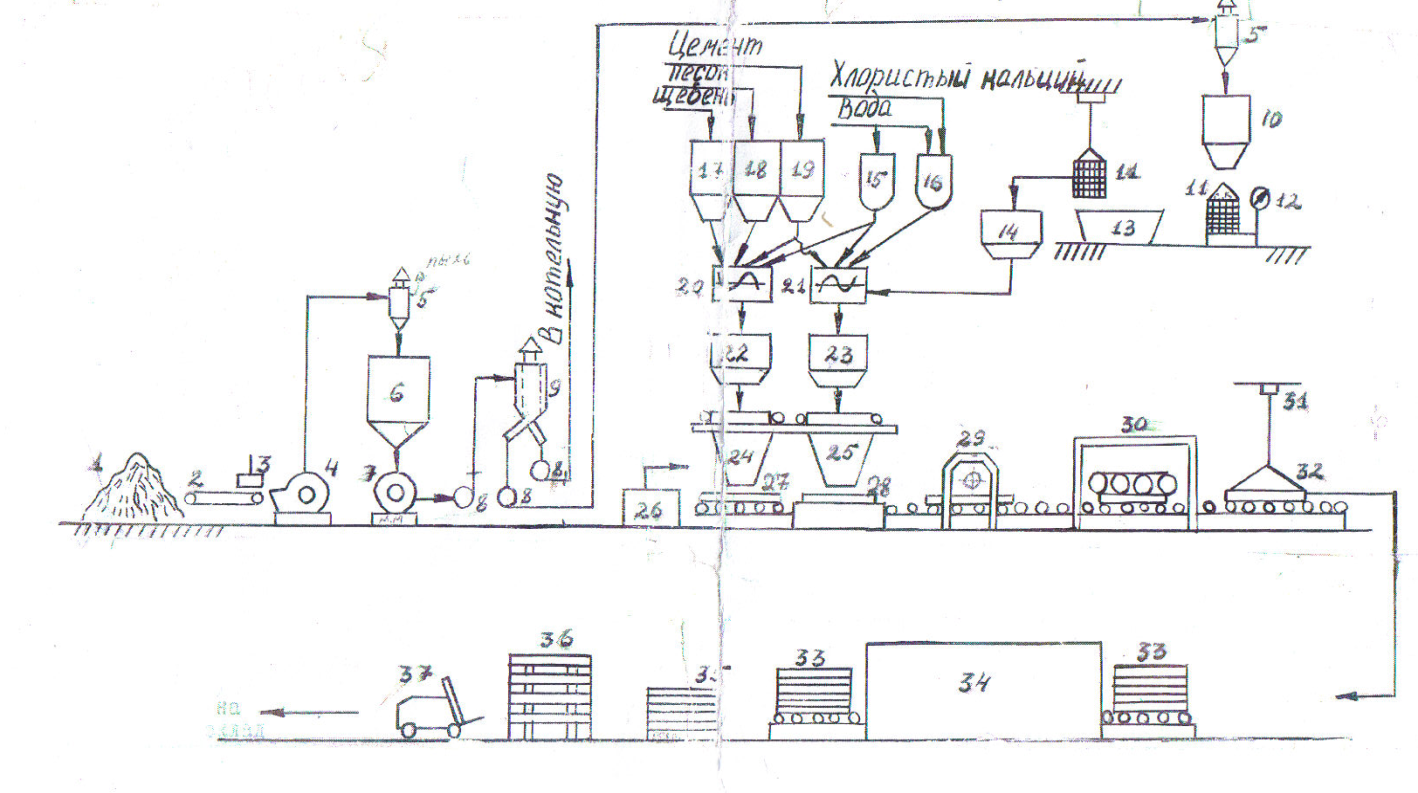

Одна из реальных схем технологического процесса производства арболита 1.Древ. отходы; 2. Лент. конвейер; 3. Магнитный сепаратор; 4. Руб. машина; 5. Циклон; 6. Бункер запаса щепы; 7. Молотковая мельница; 8. Вентилятор; 9. Циклон сепаратор; 10. бункер; 11. контейнер; 12. весы; 13. Ванна для замачивания; 14. Бункер пересыпной; 15. Бак для воды; 16. Бак раствора хлорида кальция; 17. Бункер для щебня; 18. Бункер для песка; 19. Бункер для цемента; 20. бетономешалка; 21. Смеситель; 22 бункер для расвора; 23 бункер для арболитовой массы; 24. Раствороукладчик; 25. массоукладчик; 26. Арматурное отделение; 27. Рольганг прокатного стола; 28. виброплощадка; 30. Прокатная секция; 31. кранбалка; 32. Металлическая форма; 33. Стопа из арболитовых изделий; 34. Камера термообработки; 35. Пост распалубки; 36. Цех доводки; 37. Автопогрузчик.

Способы формирования арб-х изделий:

При

формовании нужно достичь равномерного

заполнения арб-вой массой формы и

уплотнения арб-вой массы до заданной

степени. При этом необ-мо учитывать, что

арб-вая смесь обладает спец. св-вами,

кот. обусловлены: 1)наличием в ней тяжелого

цементного раствора, 2)наличием легкого

др-го заполнителя. Причем заполнитель

способен интенсивно поглощать или

отдавать влагу, изменяясь в объеме. К

этим св-вам отн-ся: 1) малая упругость

смеси, 2)наличие крупнопористой рыхлой

структуры, 3)способность арб-той массы

зависать в углах формы и над арматурой,

4)способность отформованной в изделие

арб-той массы после снятия Р увел-ть

свою толщину, т. е. распрессовываться.

Эта величина распрес-ки может достигать

10-15%. Эти св-ва создают объективные

трудности при формовании изделий.

Применяются след-ие осн-ые сп-бы формования

изд-ий из А в вертик-ых и гориз-ных формах:

1)прессование, 2)тромбование, 3)вибрация

с пригрузом и последующим прессованием,

4)вибропрессование, 5)силовой вибропрокат.

Каждый сп-б имеет свои «+» и «-«.

1.Прессование.

Формование

м-дом прес-ния может осущ-ся в гориз-но

и верт-но расположенных формах (рис. 1 и

2)

1-арб-вая масса,2-матрица,

3-пуансон,

4-посадки.

«+»: сравн-но небольшой вес и габариты формовочного агрегата, возможность регул-ния режимов уплотнения, получение знач-ных уд-ных Р.

«-«:при уплотнении арб-вой смеси, особенно при пол-нии изд-й повышеной толщины не обеспечивается создание плотной структуры по всей толщине, наиболее интенсивное уменьшение межзерновых пространств и сжатие будет происходить в слоях непосредственно примыкающих к пуансону. Слои, удаленные от пуансона недоуплотняются, сохраняя пустоты и раковины, особенно по углам формы. Устранить этот «-« можно применяя 2-ухстороннее сжатие, но тогда усложняется конструкция. При выборе режима уплотнения прессования необх-мо учитывать след-щие факторы: 1)предел прочности арболита, находящиеся в прямой зависимости от уд-ного давления прессования, чем больше давление, тем больше прочность; 2)положительное влияние оказывает и время прессования: с течением времени происходит постоянное перемещение частиц древ-го заполнителя друг относ-но друга, приводящее к увеличению плотной их упаковки; 3)вел-на распрессовки арб-вой смеси также нах-ся в прямой зав-сти от уд-ного давления, чем выше давление, тем выше распрессовка; 4)вел-на распрессовки зависит от гранулометрического состава заполнителя, чем мельче частицы, тем больше спрессовка.

2. ТРОМБОВАНИЕ – это прес-ние изд-й м-дом ударной нагрузки. Очень эф-вный способ. При нем создается плотная структура А за счет интенсивного сокращения пустот; обеспечивается большое уплотнение арб-вой массы, даже при большой высоте изд-я; достигается знач-ное сокращение упругой деформации, чем до минимума снижается распрессовка. «-«

закл-ся

в том, что при существенном уровне

механизации этот сп-б явл-ся весьма

трудоемким и малопроизводственым.