- •2. Технология облицовки плит «синтетическим» (сш) и натуральным шпоном (нш), пвх-пленками.

- •3. Свойства древесины, важные при изготовлении древесных минеральных композиционных материалов

- •2. Применение аминоальдегидных олигоме-ров (аао) в пр-ве слоистых пластиков и древесных мат-лов.

- •3.Технкая схема и осн-ые оп-ции техн-го пр-са про-ва арболита (приг-ние и дозирование др-го запол-ля, гидротерм-кая обработка заполн-ля, пригот-ние арб-вой массы)

- •2. Облицовка плит рулонными пленками. Холодное, тепловое и термокаширование.

- •Холодное каширование

- •Горячее каширование

- •Термокаширование по методу “Квик степ”

- •3. 58. Техн-ская схема и основные оп-ции техн-го пр-са про-ва арболита (а) (способы формирования арб-х изделий, их армирование, облицовка и распалубка)

- •3. Формирование вибрацией с пригрузом.

- •4. Вибропрессование

- •5.Силовой вибропрокат

- •2. Модифицир-е кфо. Пол-е, св-ва и прим.

- •2. Нанесение лкм распылением и обливанием. Устройство и принцип действия лаконаливной машины, головок.

- •3. Свойства арболита (а)

- •2. 66.Классификация пресс-форм (пф):

- •3. Классификация способов формирования мдп.

- •2. Особ-ти пр-сов синтеза феноло-формальдегидных олигомеров (ффо). Отверждение новолачных и резольных олигомеров. Получ-е и св-ва олигомеров.

- •2. Облицовка плит декор-ми бумажносл-ми пластиками.

- •2. Треб-ия к дСтП и двп, предназн-ным к отделке

- •3. Пропитка и сушка шпона в произв-ве древесных слоистых пластиков.

- •2. Технология изготовления бумажно-смоляных (б/с) пленок. Пропитка и сушка бумаги.

- •3. Классификация пресс-форм (пф):

- •2. Особ-сти пр-сов синтеза карбамидо-формальдегидных олигомеров (кфо). Отверждение олигомеров. Свойства. Промышленные сп-бы пол-я.

- •2. Облицовка кромок мебел. Щитов. Горяче–холодный и холодно-горячий способы.

- •3. Основные марки и свойства мдп

- •2. Виды и состав лакокрасочных материалов, применяемых для отделки древесных плит. Клас-сификация пленкообразова-телей, используемых для изготовления лакокрасочных ма-териалов (лкм).

- •3. Хар-ка и св-ва исходной измельчённой др-ны.

- •2. Нанесение лкм, шпатлевочных и порозаполняющих составов вальцами. Устр-во и принцип действия вальцовых станков.

- •3. Горячее прессование дсп

- •2. Сушка лакокрасочных покрытий.

- •2. Меламиноформальдегидные олигомеры (мфо). Получ-е, св-ва и прим-е.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Тех-кий пр-с пресс-я при ламинировании дСтП в многопролетных прессах.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Треб-ия к кач-ву дСтП, предназ-ые для отделки.

- •3. Виды и св-ва бумаг, исп-ых в произв-ве бсп

- •1. Термообработка (т/об)

- •2. Увлажнение

- •2. Облицовка дСтП бумажно-смоляными пленками в процессе изготовления.

- •3. Общая характеристика осн. Операций

- •Составление брикета Горячее Послепрес- Анализ Хранение,от-

- •2. Треб-я к кач-ву двп, предназн-х для отделки.

- •3. Классификация, свойства и применение дсп.

- •2. Ламинирование в однопролётных прессах.

- •3. Виды, св-ва, общая хар-ка, прим-ие бсп

- •3. Общая хар-ка осн. Операций про-ва дслп

- •2. Печатание декоративного рис-ка на бумаге.

- •3. Подготовка сырья и получение шпона в произв-ве дсп. Мероприятия по тб.

3. Виды и св-ва бумаг, исп-ых в произв-ве бсп

Виды бумаг.Для характеристики видов бумаг, исп-ых в композиции пластика рассм. структуру пакета: покровный слой, декоративный слой, барьерный слой, основной слой, компенсирующий слой, разделительный слой.

1.Покровный слой находится на поверхности пластика, состоит из одного листа очень тонкой бумаги, кот. изготавливается из беленой сульфит. высокооблагороженной цел-зы (не растворимой в 17,5% щелочи). Масса 1м2 бумаги для гориз-ного пластика 40-45г, для верт-го 20-25 г.Она обладает высокой впитываемостью и пористостью, м. погощать до 400% смолы . В процессе горячего пресс-ия такая пропитанная и подсушенная бумага становится прозрачной и на поверхности выполняет ф-цию защитного лака, она долговечна и именно она защищает поверхность от всякого рода воздействий. 2.Бумага декоративного слоя опред. внешний вид пластика и несет цвет или рисунок. Ее получ. из беленой сульфитной облагорож. цел-зы. Эта бумага плотная 80-120 г/м кв, непрозрачная и хорошо воспринимает печатные краски. 3. Барьерный слой состоит из одного листа бумаги из сульфит.беленой цел-зы, масса 1м.2=100-130г. Эта бумага разделяет декоративный слой от последующего основного, кот. состоит из темной бумаги, она не дает пробиться темному цвету на декоративный. 4. Основной слой состоит из многих слоев бумаги в зависимости от толщины получаемого пластика. Бумагу этого слоя получают из сульфатной небеленой цел-зы. Такая бумага отличается повыш. проч-ю. Ее разрывная длина не менее 7000м.Масса1м.2=80-130г. Высокие прочностные св-ва бумаге придает ФФС, кот.ее пропитывают. 5.Компенсир. слой находится после основного-это 2-3 листа такой же бумаги как и основной, пропитаннй МФС. Назначение этого слоя-компенсировать высокие напряжения, возникающие в пакете при прессовании. 6.Разделит. слой практ-ки не входит в структуру пакета, не остается в готовом пластике, но он всегда присутствует, разделяя м/у собой 2 пакета. В конце пресс-ия этот слой отделяют, его исп. многократно. Он состоит из бумаги такой же как и декоративный, но пропитан селиконовой смолой и служит неск. месяцев. Брикет, закладываемый в пресс, состоит из двух пакетов, раздел-его слоя, проклад-го листа и буферной подушки.

Билет 21. 1. Послепрессовая термообработка и увлажнение двп.

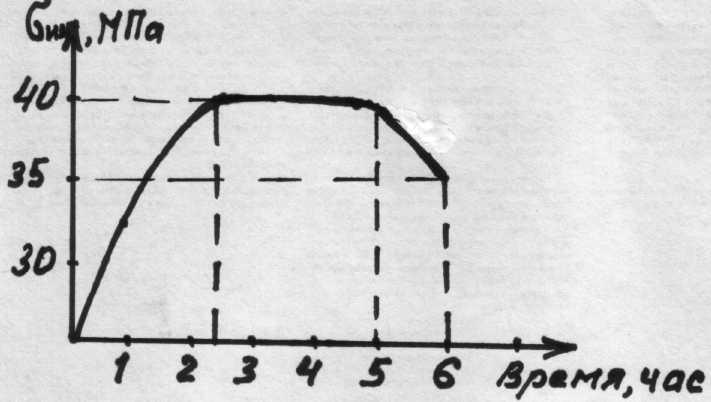

1. Термообработка (т/об)

Послепрессовая

Т/об проводится только для тв-х и сверх

твердых плит мокрого СП-ба пр-ва. В

наст-ее время на предпр-ях не прим-ся,

т.к энергоёмки, а если и применяются то

только по упрощенному режиму. При

проведении мероприятий по послепрессовой

обработке прочность плит увел-ся на 30%

по от-ношению к первоначальной (без

послепрессовой обработки). t-ра

Т/об составляет в начале 150-160, а затем

160-170 из-за протекания экзотерм-ких

реакций. Продолж-сть выдержки от 2,5 до

3,5 ч. Через 3ч достигается макс-ая

прочность. При 5ч выдержке возможно

протекание реакций пиролитической

деструкции

и умен-ие прочности ДВП. Технология

послепрессовой обработки закл-ся в том,

что после пресса плиты загружаются на

вогонетку в кол-ве до 4-ех этажерок.

Вагонетна загружается в камеру через

широкие двери. В камеру ч/з канал вдувается

воздух с помощью вентилятора, определенная

темп-ра воздуха достигается при его

прохождении через калорифер. Для нагрева

колорифера исп-ся пар (что и для обогрева

плит пресса).

деструкции

и умен-ие прочности ДВП. Технология

послепрессовой обработки закл-ся в том,

что после пресса плиты загружаются на

вогонетку в кол-ве до 4-ех этажерок.

Вагонетна загружается в камеру через

широкие двери. В камеру ч/з канал вдувается

воздух с помощью вентилятора, определенная

темп-ра воздуха достигается при его

прохождении через калорифер. Для нагрева

колорифера исп-ся пар (что и для обогрева

плит пресса).

Место расположения вентилятора – осевое, но может быть вверху или внизу. Воздух подается период-ки, продувка 3-4мин., затем отключение. Ск-сть перемещения воздуха им-т очень большое значение 5-6 м/сек, чем больше скорость тем лучше (8 м/сек), т.к умен-ся возможность самовозгорания плит из-за интенсивного воздухообмена между плитами. Плиты на вогонетках укладывают на спец-ную струну (100 штук), расстояние м/ду ними 10-15 мм из-за экзотермичности реакций. В случае провисания струн темп-ра может достигать темп-ры горения. При возгорании плит выделяется много газов СО и СО2, возможны взрывы. Для предотвращения взрыва на двери камеры имеется противовзрывной клапан. Для тушения пожара ч/з клапан подают перегретый пар.

Для интенсиф-и Т/об и достижения равномерных показ-лей по всей плите прим-т модерниз-ные закалочные камеры. В них ск-сть воздуха достигает 8 м/с, в стороне противоположной вентилятору вмонтированы снизу направляющие перегородки способствующие плавному возврату потока. Отработанное тепло, уходящее из камеры в виде воздуха, можно исп-ть в воздушных калориферах для отопления помещений.