- •2. Технология облицовки плит «синтетическим» (сш) и натуральным шпоном (нш), пвх-пленками.

- •3. Свойства древесины, важные при изготовлении древесных минеральных композиционных материалов

- •2. Применение аминоальдегидных олигоме-ров (аао) в пр-ве слоистых пластиков и древесных мат-лов.

- •3.Технкая схема и осн-ые оп-ции техн-го пр-са про-ва арболита (приг-ние и дозирование др-го запол-ля, гидротерм-кая обработка заполн-ля, пригот-ние арб-вой массы)

- •2. Облицовка плит рулонными пленками. Холодное, тепловое и термокаширование.

- •Холодное каширование

- •Горячее каширование

- •Термокаширование по методу “Квик степ”

- •3. 58. Техн-ская схема и основные оп-ции техн-го пр-са про-ва арболита (а) (способы формирования арб-х изделий, их армирование, облицовка и распалубка)

- •3. Формирование вибрацией с пригрузом.

- •4. Вибропрессование

- •5.Силовой вибропрокат

- •2. Модифицир-е кфо. Пол-е, св-ва и прим.

- •2. Нанесение лкм распылением и обливанием. Устройство и принцип действия лаконаливной машины, головок.

- •3. Свойства арболита (а)

- •2. 66.Классификация пресс-форм (пф):

- •3. Классификация способов формирования мдп.

- •2. Особ-ти пр-сов синтеза феноло-формальдегидных олигомеров (ффо). Отверждение новолачных и резольных олигомеров. Получ-е и св-ва олигомеров.

- •2. Облицовка плит декор-ми бумажносл-ми пластиками.

- •2. Треб-ия к дСтП и двп, предназн-ным к отделке

- •3. Пропитка и сушка шпона в произв-ве древесных слоистых пластиков.

- •2. Технология изготовления бумажно-смоляных (б/с) пленок. Пропитка и сушка бумаги.

- •3. Классификация пресс-форм (пф):

- •2. Особ-сти пр-сов синтеза карбамидо-формальдегидных олигомеров (кфо). Отверждение олигомеров. Свойства. Промышленные сп-бы пол-я.

- •2. Облицовка кромок мебел. Щитов. Горяче–холодный и холодно-горячий способы.

- •3. Основные марки и свойства мдп

- •2. Виды и состав лакокрасочных материалов, применяемых для отделки древесных плит. Клас-сификация пленкообразова-телей, используемых для изготовления лакокрасочных ма-териалов (лкм).

- •3. Хар-ка и св-ва исходной измельчённой др-ны.

- •2. Нанесение лкм, шпатлевочных и порозаполняющих составов вальцами. Устр-во и принцип действия вальцовых станков.

- •3. Горячее прессование дсп

- •2. Сушка лакокрасочных покрытий.

- •2. Меламиноформальдегидные олигомеры (мфо). Получ-е, св-ва и прим-е.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Тех-кий пр-с пресс-я при ламинировании дСтП в многопролетных прессах.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Треб-ия к кач-ву дСтП, предназ-ые для отделки.

- •3. Виды и св-ва бумаг, исп-ых в произв-ве бсп

- •1. Термообработка (т/об)

- •2. Увлажнение

- •2. Облицовка дСтП бумажно-смоляными пленками в процессе изготовления.

- •3. Общая характеристика осн. Операций

- •Составление брикета Горячее Послепрес- Анализ Хранение,от-

- •2. Треб-я к кач-ву двп, предназн-х для отделки.

- •3. Классификация, свойства и применение дсп.

- •2. Ламинирование в однопролётных прессах.

- •3. Виды, св-ва, общая хар-ка, прим-ие бсп

- •3. Общая хар-ка осн. Операций про-ва дслп

- •2. Печатание декоративного рис-ка на бумаге.

- •3. Подготовка сырья и получение шпона в произв-ве дсп. Мероприятия по тб.

2. Применение аминоальдегидных олигоме-ров (аао) в пр-ве слоистых пластиков и древесных мат-лов.

ААО использ-ся в пр-ве пресс-порошков, слоистых пластиков, ДСтП, клеев, в лакокрасочной пром-сти. Декоративные бумажнослоистые пластики (БСП) пол-ют путем пресс-я бумаги, пропитанной гл. обр. амино-олигомером. Стадии технол-го пр-са: изготовление олиго-мера, пропитка бумаги, сборка пакетов для пресс-я, пресс-е, обрезка кромок. Операция пропитки проводится на гориз-х пропиточно-сушильных машинах. Для внутр. слоев пластика часто применяют крафт-бумагу, для лицевых покровных слоев – сульфитную бумагу. В кач-ве связующего для внутр. слоев исп-ют бакелитовый лак, а для наружных слоев меламиноформальдегидный или карбамидоформальдегидный конденсат. ДБСП с однотон-ной декоративной пов-стью и текстурной декоративной пов-стью (имитирует ценные породы дерева, камень). Прим-ся для облицовки мебели, стен зданий, в ж/д транспорте. Пол-ли распространение ДСтП – заменители древесины в строительстве и мебельном пр-ве. При пр-ве плит древесная стружка с ω=7-8% совмещается с водным р-ром или эмульсией КФС или ФФС. Пресс-ют при t=135-140оС. Выдержка под Р зависит от толщины прессуемой плиты и колеблется от12 до 45 Н. Плиты м. б. облицованы древесным шпоном, декоративным пластиком, ситтетич. пленками, тканями, бумагой и др. Наиб. распространение пол-ли КФС, при этом плиты обладают достаточно высокой прочностью и уступают плитам на основе ФФС только в стойкости к возд-ю влаги. Основное преимущество КФО – это сочетание сравнительно большой конц-ции с пониженной вязкостью. Это позволяет наносить равномерный слой связ-щего на пов-сть древ. частиц методом распыления. Исп-ют связующее с С=50-55%. Перед введением в стружку р-ра смолы необх-мо ввести в нее отвердитель – хлорид аммония с С=10-12%. В р-рах смол соли реагируют со свободным форм-дом, освобождая соответствующую кислоту:

рН ↓ - ↑ скорость отверждения. Дозировка NH4Cl в расчете на сухое в-во составляет 0,75-1% к массе жидкого олигомера. Широко прим-ся комбинированные отверди-тели, они содержат NH4Cl, аммиачную воду и карбамид, или NH4Cl и карбамид, или NH4Cl и аммиачную воду. Карбамид вводится вместе с отвердителем в состав связующего, вступает во вз-вие с форм-дом и обуславливает уменьшение кол-ва форм-да, выделяемого в процессе. Аммиачная вода тоже вз-вует с форм-дом – токсичность ↓-ся. Под ее влиянием ↑-ся рН связующего и замедляется р-ция поликонд-ции и скорость отверждения. При пр-ве плит экструзионным СП-бом связующее д. отверждаться быстрее, чем при сп-бе плоского пресс-я, поэтому исп-ют комбинированные отвердители с большим сод-ем NH4Cl и меньшим кол-вом аммиачной воды или вовсе без нее. В кач-ве связующего исп-ют различ. олигомеры: КФМТ, КФ-Ж (повышенная жизнеспособность), КФ-А.

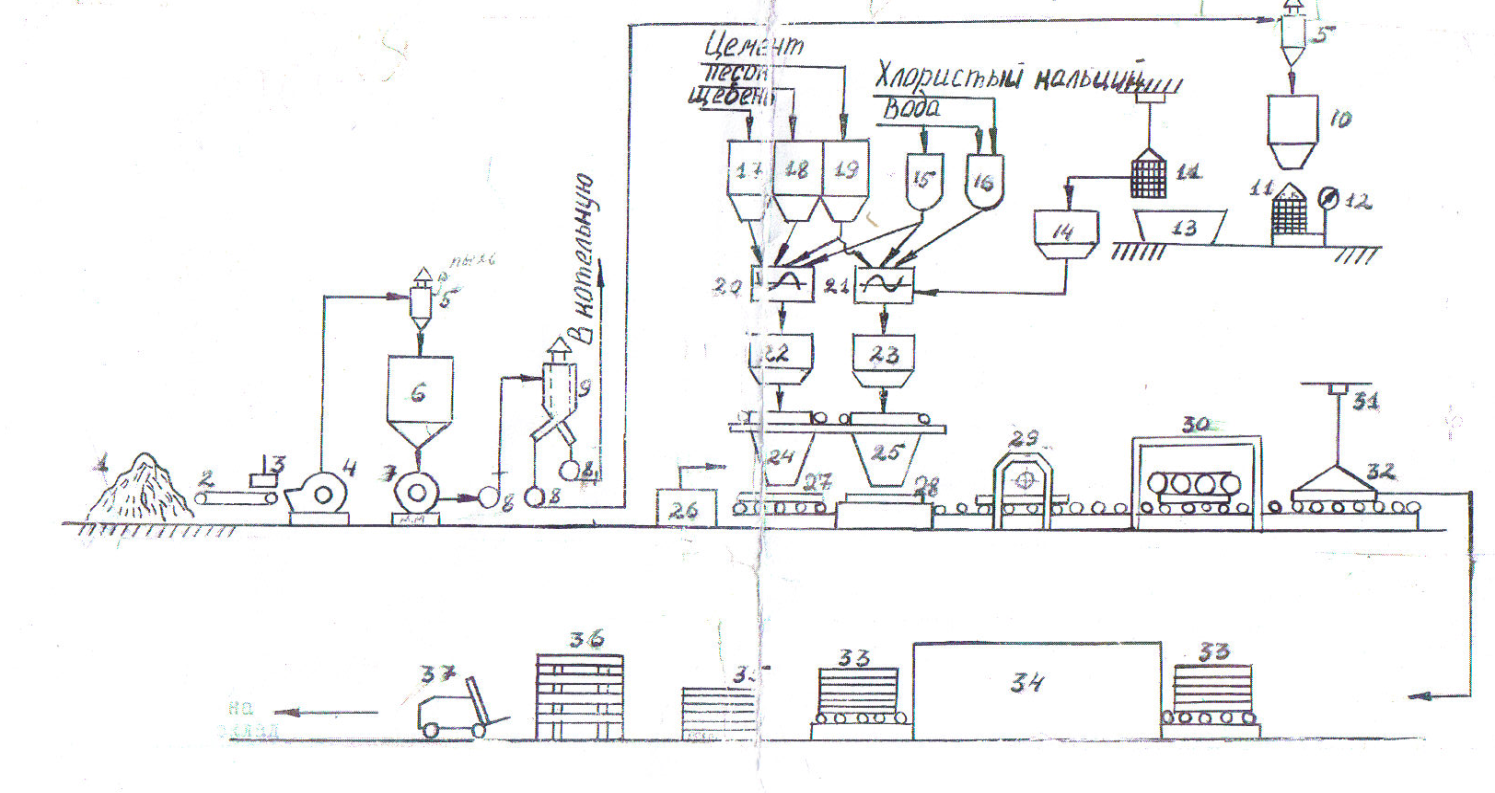

3.Технкая схема и осн-ые оп-ции техн-го пр-са про-ва арболита (приг-ние и дозирование др-го запол-ля, гидротерм-кая обработка заполн-ля, пригот-ние арб-вой массы)

Арболит пред-ет собой легкий бетон получаемый в рез-те формования и тверждения смеси: минеральные вяжущие, др-ные ч-цы, хим. добавки и вода. В зав-сти от назначения выделяют 2 типа: 1) М-5 и М-10 – для теплоизоляционных конструкций, 2) М-15, М-25, М-35 – для конструкционно-теплоизоляционных изделий.

Осн-ые операции тех. пр-са арболита. 1. Подготовка и дозирование портландцемента; 2.Пригот-ние и дозир-ние др-ного заполнителя; 3. Пригот-ние и дозир-ние раст-ра минерализатора; 4.Гидрохим-кая обработка древ-го заполнителя; 5. Пригот-ние арб-вой массы; 6. Формование арб-вой массы в изделия на формовочных агрегатах; 7. Твердение арб-вых изделий; 8. Распалубка и выдержка арб-вых изделий; 9. Транспортировка изделий на склад.

Одна из реальных схем технол-го пр-са пр-ва арболита (Схема у Соловьевой) 1.Древ. отходы; 2. Лент. конвейер; 3. Магнитный сепаратор; 4. Руб. машина; 5. Циклон; 6. Бункер запаса щепы; 7. Молотковая мельница; 8. Вентилятор; 9. Циклон сепаратор; 10. бункер; 11. контейнер; 12. весы; 13. Ванна для замачивания; 14. Бункер пересыпной; 15. Бак для воды; 16. Бак раствора хлорида кальция; 17. Бункер для щебня; 18. Бункер для песка; 19. Бункер для цемента; 20. бетономешалка; 21. Смеситель; 22 бункер для расвора; 23 бункер для арболитовой массы; 24. Раствороукладчик; 25. массоукладчик; 26. Арматурное отделение; 27. Рольганг прокатного стола; 28. виброплощадка; 30. Прокатная секция; 31. кранбалка; 32. Металлическая форма; 33. Стопа из арболитовых изделий; 34. Камера термообработки; 35. Пост распалубки; 36. Цех доводки; 37. Автопогрузчик.

Приготовление и дозирование заполнителя.

Древ-ные отходы лесопиления и деревообр-щих произ-в в виде горбылей, реек и различ. кусков хранят на открытых складах в течение 2-6 месяцев, причём чем больше срок выдержки и чем больше др-ны хв-ых пород, тем выше прочность получаемых изделий, лимити-рующим фактором при хранении явл-ся загнивание ч-ц. Пройдя очистку от возм- ых метал-ских включений, ч-цы идут в рубит-ные машины, а затем получают дробленки на молотковых дробилках. Дробленка не должна содержать ч-ц с размерами < 2,5 мм. Мелкие и крупные ч-цы удаляют при сортир-нии. Хорошие рез-ты дает применение циклонов (сепараторов). В этом оборудовании имеется цилиндр-кий корпус внутри кот-го расположена сетка и приварены отводящие лотки. В верхней части корпуса вмонтирован циклон. Дробленка с помощью воздушного потока поступает внутрь сепаратора. Совершаемая круговое движение вдоль внутр-ней стороны сетки мелкая фракция под действием центробежных сил проходит ч/з отверстие сетки и ссыпается по лотку соединенному с сеткой. Кондиционная фракция имеющая размер ч-ц > чем размер отверстий в сетке по внутреннему сеточному цилиндру ссыпается в свой лоток.

Гидротермичнская обработка заполнителя:

Др-на лист-х пород имеет в составе водорастворимые вещ-ва, явл-ся цементными ядами, кот-ые снижают ск-сть схватывания и твердения цем-ного теста, снижают прочность цеме-ного камня. Поэтому в технологии арболита обяз-но предусмотрена ситуация по устронению их действия. В кач-ве такой операции исп-ся: минера-лизация - действие на др-ные ч-цы 2-%-ного водного раствора СаСl2, В кач-ве такого минерализатора может выступать и жидкие стекла, азотнокислый Са, известь и др. Минерализация явл-ся одним из сп-бов умень-ния действия ядов цемента.

На практике обработку минерализатором проводят различными способами, напр., др-ные ч-цы загружают в сетчатый контейнер, выдерживают 10-15 мин, с помощью подъемного механизма извлекают его из ванны, выдерживают над ней 5-10 мин, для стекания избытка раствора, выгружают. Раствор СаСl2 меняют 1 раз в смену. При исп-нии хв-ной др-ны замачивают в теплой воде, к-рая меняется не реже 3-х раз в смену. Очень часто р-ры хим-ких добавок в заданном кол-ве и концентрации в-в в арболитовую смесь в момент ее применения в бетономешалках.

Приготовление арболитовой массы:

К

дозированию определенного расхода

мат-ла отн-ся очень внимательно. Здесь

нужно полностью получить удобноукладываемую

арбалитовую смесь и обеспечить заданную

прочность арболиту. Очень важно сохранить

постоянство дозировки. Состав арболитовой

массы выражают в виде соотн-ния между

кол-вом вяжущего, кол-вом др-ного

заполнителя и кол-вом хим. добавки. При

этом доп-но указывают водоцементное

соотношение ( по

массе). Оклонения ухудшают кач-во

арболита. Недостаточное увлажнение

древ-го заполнителя снижает прочность

арболитовой смеси и готового изделия

в связи с тем, что др-ный заполнитель,

обладая сорбционными св-вами будет

отбирать влагу от цемента, обезвоживая

его; сильное увлажнение вызовет появление

пор – прочность арболита умен-ся

по

массе). Оклонения ухудшают кач-во

арболита. Недостаточное увлажнение

древ-го заполнителя снижает прочность

арболитовой смеси и готового изделия

в связи с тем, что др-ный заполнитель,

обладая сорбционными св-вами будет

отбирать влагу от цемента, обезвоживая

его; сильное увлажнение вызовет появление

пор – прочность арболита умен-ся

Для смешивания комп-тов АМ исп-ся смесители принудительного действия. В смеситель ч-з дозаторы вводится увлажненный заполнитель и ускорители схватывания-твердения. После их смешивания добавляют ч-з дозатор портландцемент. Продолжит-ть перемешивания смеси 5-6мин.

При транспортировке полученной арболитовой смеси к месту формования необ-мо делать как можно меньше перегрузок во избежание расслоения смесей. Из расслоенной смеси не получится прочного изделия. От момента пригот-я АМ до ее укладки в форму должно пройти не больше 30 мин.

Билет 3. 1. Древесина как сырье в производстве древестных плит и пластиков.

Сырьем могут служить любые лигноцеллюлозные мат-лы: др-на, лубяные растения ( солома, тростник, конопля, лен), отходы семян подсолнуха, хлопка и тд. В РБ прои-тво ДПиП базируется на исп-ии неделовой и тонкомерной древ-ны, кусковых и мягких отходов лесопиления, деревообработки, фанерного пр-тва, технологической щепы.

Породный состав: 75-77% листв., 23-25% хв-ая, в т. числе осины и ольхи- 50%, березы 25-26% , сосны и ели 20-21%.

В перспективе предусматривается сокращение потребности неделовой др-ны и ↑-ие доли привозной тех. щепы и различных отходов .

Кач-во сырья должно соотв. след. требованиям :

1) неделовая др-на должна удовлетворять требованиям ГОСТ «Дрова для гидролизного производства и изготовления плит» : длина 1-6 м., диаметр 2 и более, в сырье не допускаются такие дефекты как: а) наружная трухлявая гниль, б) обугленность, в) ядровая гниль огран-тся в завис-сти от сорта. Остальные дефекты и пороки допускаются. Сырье поставляется любого породного состава с корой или в окоренном виде, в пакетировании длинной меньше 2 м., или непакетировании.

2) Отходы лесопиления сост-ют 75% от всего объема от-ов, образ-хся в деревообр. пром. Они делятся на кусковые и мягкие, т.е. опилки и стружки. Кусковые перераб-тся в щепу. Опилки из др-ны твердолиственных пород добавляют к резанной стружке – во внутр-й слой в кол-ве 10-20%. Из древ. хв-х и мягколиств-х пород до 50%. Также опилки исп для наружных слоёв, но в расслоённом до волокон виде.

3) Отходы фанерного пр-ва. Их доля сост-ет всего 5% в балансе деревообр. производств. Но это один из основных ист-ков сырья для ДСП, так как они, особенно карандаши, наилучшим образом подготовленные для изготовления резанной стружки. Шпон-рванину перераб-ют только в стружку для внутр-го слоя, т.к они содержат много коры и при большом их колич-ве будет перерасход связующего.

4) Стружка – отходы от строгательных станков. Могут исп-ться при пр-ве плит из листв-х пород – не более 30%, для хв-х пород – без ограничения для исп-ия во внутр-ем слое. Эти отходы целесообразно измельчать в тонкие древ. -цы для форм-ния наружных слоев при изгот-ии плит с мелкоструктурированной поверхностью.

5) Отходы лесозаготовки. Это низкокачественное сырье, главн. образом, обрезки стволовой др-ны или хлысты, пораженные центральной гнилью или др-ми пороками, сучья, ветви, вершины, откомьевки. Стружка изгот-ная из лесосечных от-ов может применяться в качестве добавки к основному сырью для внутреннего слоя не более 30%. Исп-ние коры и зелени ухудшает свойства ДСП. Для получения тех щепы при произ-ве ДВП, необх исп спец-ые РМ, снабженные отжимным устройством, т.к эти отходы имеют естественную вл-ть.

6) Техн-кая щепа, пол-мая из неделовой др-ны, кусковых от-ов деревообрабатывающих пр-ств (лесопиления, фанерного). Марка этой щепы ПС для ДСтП и ПВ для ДВП. Размеры щепы ПС : длина 10-60 мм, толщина не более 30 мм; ПВ: длина 10-35 мм, толщина не более 5 мм. Содержание коры не больше 15%, гнили не больше 5%, минер-ых примесей не больше 1%, обугленные частицы и металлич включения не допускаются. По фракционному составу: остаток на ситах с диаметрами отверстий 30- не больше 10%, 20, 10, -не меньше 79%,5 –не более 10%, отсев не больше 1%. В одной партии м.б. щепа любой породы. К этой же щепе условно относят щепу, пол-ную из тонкомерных деревьев d менее 80 мм. Такую щепу реком-тся исп-ть для наружных слоев в кол-ве не больше 20%, для внутр-го – без ограничений.

7) Отсев при сортировке щепы. Сос-ет 7-15%. Этот отсев состоит из мелких ч-ц др-ны, коры и мусора. В исх-ом состоянии этот отсев не исп-тся. Но разработана технология его спец-ной подготовки, после кот-й исп-ние становится возможным, особенно для облагораживания наружных слоев. Техн-гия включает сортировку отсева, измельчение крупных частиц, сушку и дополн-ное измельчение с получением однородной фракции. Может работать без дополн-го измельчения. Тогда мелкая фракция после первичной сортировки подается в поток наруж. слоя, отсортированная крупная - в поток внутр. слоя. Мелкая фракция хорошо измельчается в зубчатых ситовых дробилках ДМ – 8, а крупная – перераб-ся в стружку на центробеж. струж. станках.

8) Техн-ская и шлифовальная пыль. К технологич пыли отн-тся мельчайшие древ. ч-цы, кот-е имеют фракцию для внутр. слоя 0.5/0, а для наруж. слоя 0.25 / 0. Они имеют очень малую насыпную плотность 100-250 кг/м3 .Технол пыли обр-ся много и мы не отделяем её от потоков Шлифовальная пыль еще меньших размеров. Это фракция 0.1/0 с толщиной 0.01 мм. Шлиф-ой пыли тоже очень много. Это зависит от припуска на шлифовку и объема пр-ва плит. Техн-кую пыль целесообразно добавлять в мелкие древ. ч-цы специально изгот-ные для пол-ия плит с мелкоструктурированной поверхностью. Можно добавлять 20-25% - если стружка получена из техн-кой щепы и добавлять 10-15% - если из опилок. Лиминирование кол-ва добавок пыли связанно с целым рядом техн-их сложностей. Среди них: 1) повышение расхода связующего пропорционально добавляемому кол-ву пыли из-за большой удельной поверхности ч-ц, кот-е сорбируют связующее. 2) повышается вероятность образования комков из мелких ч-ц со смолой, что вызывает образование смоляных пятен и ухудшает качество облицовки. Для осмоления необходимо устанавливать спец-ые высокооборотные смесители, так как мелкие ч-цы быстро комкуются, что дает неоднородность осмоления. Из-за того, что шлиф пыль содержит абразивные частицы от шлиф-ной шкурки, этот абразив тупит режущее оборуд при расспиловке плит, или спекается при прессовании.Увеличивается налипание древ. -ц на стенках коммуникаций, вытяжных каналов и т.д. Ухудшаются санитарно-гигиенические условия труда. Поэтому на практике техн-ую и шлиф-ую пыль чаще всего сжигают в топках сушильных агрегатов вместе с остальным горючим.

Сырье поставляется: а/транспортом, ж/д транспорт., водным сплавом. Недост щепы явл-ся её склонность к саморазогреванию, самовозгоранию и гниению. Щепа хранится в кучах на площадке с твердым покрытием объёмом 3 м3, формир-ся и разбирается с помощью бульдозеров. Если кучи хранят долго, то замеряют Т внутри кучи, в жаркую погоду поливают водой. Для предотвращения гниения при формир-ии кучь вводят антисептик. Иногда щепу хранят в бункерах прямоугольного и круглого сечения вместимостью 300-1200 м3. Древесину поставляемую на предприятие до 6,5 м хранят в штабелях высотой 6-8 м. Дрова длиной 1-2 м поступают в связанных проволокой пучках или навалом. Часто при произ-ве ДВП привозную щепу моют, для этого существует специальная установка-гидромойка. Она освобождает щепу от грязи и выравнивает влажность, а влажная древ размалывается в дефибраторной установке с меньшими энергозатратами, потерями и дает щепу с острым косым срезом без смятых кромок. Рисунок 2:1- подающий транспортер, 2- ванна для мойки щепы, 3-барабан,4- обезвоживающий винтовой конвейер, 5- перфорированное дно, 6- сплошное дно, 7- отстойник, 8-водяные спрыски,9- насос, 10-пескоотделитель, 11-транспортер промытой щепы. Недост. : надо организовывать замкнутую систему циркуляции воды. В привозной щепе часто присутствуют металлич. включения,поэтому устанавливают электромагнитный сепаратор. РИСУНОК 3:1-барабан, 2-ленточный транспортёр, 3-приёмник щепы, 4-приёмник металлич. включений, 5-натяжной ролик, 6-ограждение.

При

изгот-ии технол-й щепы наряду с кондиционной

фракцией образуется некоторое количество

сколов, крупной фракции и древесной

мелочи. Все это д б отделено от кондиционной

фракции. Применяемое оборудование

наз-ся сортировками. Они подраздел-ся

на: 1) плоские-ситовые; 2) барабанные; 3)

вальцово-дисковые.Наибольшее распростр-е

нашли плоские- ситовые сортировки. Они

имеют высоку производит-ть, компактны,

обеспечивают высокое качество сортиров-ия.

Плоские-ситовые сортировки подраздел

на 2 типа: вибрационные и гирационные.

У обоих типов рабочим органом явл плоское

сито( 1 или несколько), закрепленные в

ситовой коробке. У вибрац-х сортировок

сито совершает колебание небольшой

амплитуды и большой частоты в вертик-й

плоскости. У гирац-х сортировок сито

совершает круговое движение в горизонт-й

плоскости большой амплитуды и небольшой

частоты.

1 – фундамент; 2 – ситовая коробка; 3 – опорные подшипники; 4 – сита; 5 – электродвигатель привода; 6 – эксцентриковый механизм; 7 – загрузочный лоток; 8,9,10 – разгрузочные лотки щепы; 11 – вал.

РИСУНОК1:1-камера,2-коническая крышка, 3-шлюзовый питатель, 4-патрубок для удаления мелкой фракции, 5- перфорированное дно, 6-двойная решетка, 7- ворошитель, 8-приёмник для удаления крупной фракции стружки, 9,10-заслонки, 11,12-верхний и нижний перфорированные листы двойной решётки, 13-шлюзовый затвор.