- •2. Технология облицовки плит «синтетическим» (сш) и натуральным шпоном (нш), пвх-пленками.

- •3. Свойства древесины, важные при изготовлении древесных минеральных композиционных материалов

- •2. Применение аминоальдегидных олигоме-ров (аао) в пр-ве слоистых пластиков и древесных мат-лов.

- •3.Технкая схема и осн-ые оп-ции техн-го пр-са про-ва арболита (приг-ние и дозирование др-го запол-ля, гидротерм-кая обработка заполн-ля, пригот-ние арб-вой массы)

- •2. Облицовка плит рулонными пленками. Холодное, тепловое и термокаширование.

- •Холодное каширование

- •Горячее каширование

- •Термокаширование по методу “Квик степ”

- •3. 58. Техн-ская схема и основные оп-ции техн-го пр-са про-ва арболита (а) (способы формирования арб-х изделий, их армирование, облицовка и распалубка)

- •3. Формирование вибрацией с пригрузом.

- •4. Вибропрессование

- •5.Силовой вибропрокат

- •2. Модифицир-е кфо. Пол-е, св-ва и прим.

- •2. Нанесение лкм распылением и обливанием. Устройство и принцип действия лаконаливной машины, головок.

- •3. Свойства арболита (а)

- •2. 66.Классификация пресс-форм (пф):

- •3. Классификация способов формирования мдп.

- •2. Особ-ти пр-сов синтеза феноло-формальдегидных олигомеров (ффо). Отверждение новолачных и резольных олигомеров. Получ-е и св-ва олигомеров.

- •2. Облицовка плит декор-ми бумажносл-ми пластиками.

- •2. Треб-ия к дСтП и двп, предназн-ным к отделке

- •3. Пропитка и сушка шпона в произв-ве древесных слоистых пластиков.

- •2. Технология изготовления бумажно-смоляных (б/с) пленок. Пропитка и сушка бумаги.

- •3. Классификация пресс-форм (пф):

- •2. Особ-сти пр-сов синтеза карбамидо-формальдегидных олигомеров (кфо). Отверждение олигомеров. Свойства. Промышленные сп-бы пол-я.

- •2. Облицовка кромок мебел. Щитов. Горяче–холодный и холодно-горячий способы.

- •3. Основные марки и свойства мдп

- •2. Виды и состав лакокрасочных материалов, применяемых для отделки древесных плит. Клас-сификация пленкообразова-телей, используемых для изготовления лакокрасочных ма-териалов (лкм).

- •3. Хар-ка и св-ва исходной измельчённой др-ны.

- •2. Нанесение лкм, шпатлевочных и порозаполняющих составов вальцами. Устр-во и принцип действия вальцовых станков.

- •3. Горячее прессование дсп

- •2. Сушка лакокрасочных покрытий.

- •2. Меламиноформальдегидные олигомеры (мфо). Получ-е, св-ва и прим-е.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Тех-кий пр-с пресс-я при ламинировании дСтП в многопролетных прессах.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Треб-ия к кач-ву дСтП, предназ-ые для отделки.

- •3. Виды и св-ва бумаг, исп-ых в произв-ве бсп

- •1. Термообработка (т/об)

- •2. Увлажнение

- •2. Облицовка дСтП бумажно-смоляными пленками в процессе изготовления.

- •3. Общая характеристика осн. Операций

- •Составление брикета Горячее Послепрес- Анализ Хранение,от-

- •2. Треб-я к кач-ву двп, предназн-х для отделки.

- •3. Классификация, свойства и применение дсп.

- •2. Ламинирование в однопролётных прессах.

- •3. Виды, св-ва, общая хар-ка, прим-ие бсп

- •3. Общая хар-ка осн. Операций про-ва дслп

- •2. Печатание декоративного рис-ка на бумаге.

- •3. Подготовка сырья и получение шпона в произв-ве дсп. Мероприятия по тб.

2. Треб-ия к кач-ву дСтП, предназ-ые для отделки.

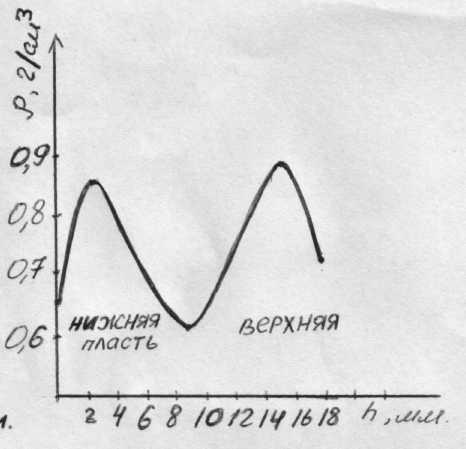

Достичь выс-го кач-ва отделки можно только в том случае, если плиты соотв-ют ряду треб-ий. ДСтП, предназначены в осн-ном к отделке б/с пленками. Отделка сопров-ся достаточно жесткой пьезотер-мической обработкой. 1.Шероховатость (Ш) пов-сти. Осн. “-“ ДСтП- выс. Ш пов-сти. При напрессовывании на неровную пов-сть сравн-но тонких б/с пленок, отдельные участки пленок получают различную величину уплотнения, след-но различные оттенки окраски (в местах выступов поверхности). При напрессовывании пленки над углублениями образ-ся ”мостики” из б/с пленки, кот-ые находятся под большим напряжением на растяжение, т.к. при отверждении смолы имеет место усадка. Для получения кач-ной пов-сти показ-ль Ш д. б. Rz max ≤100 мкм. Rz – среднее отклонение неровностей профиля от ср. линии. Ш пов-сти влияет на кач-во отделки на микроуровне. Ш пов-сти плит явл-ся следствием того, что при насыпке древесностружечного ковра др-ные ч-цы расположены хаотично в плоскости плиты, м/у ними остаются зазоры и при любой шлифовке пов-сть все равно остается чешуйчатой. Т.е. после шлифования м/у стружками остается пространство дающее соотв-щее значение Ш пов-сти. Обеспечивать треб-е значение Ш пов-сти можно умен-ем размеров др-х частиц, особенно по толщине. 1-верхняя пласть плиты, 2-нижняя пласть плиты.

После

формир-я ковра, при его транспортировке

роликовым и цепным транспортером, ковер

испытывает вибрацию, и наиболее мелкие

ч-цы просыпаются на поддон. В верхней

пласти плиты происходит просыпание

наиб-е мелких др-х частиц внутрь ковра.

Этим объясняется, что верхняя пласть

имеет большую Ш пов-сти. Оптимальная Ш

плит составляет 100 мкм. при соблюдении

требований технол. регламента (толщина

стружки 0,2 мм – Ш пов-сти плит составляет

180-220 мкм). Реальная Ш плит может доходить

до 500 мкм. Мех-кая обработка может снизить

Ш до 200-300 мкм. Достижение 100 мкм возможно

след-ми сп-бами: введением в наружные

слои спец-ой мелкой стружки (50-80 мкм),

введение шлифовальной пыли (15-25 мкм),

введение др. волокон (15-25 мкм). Введение

мелких наполнителей требует повышенного

расхода связующего, может снизить

прочность плит, волокно требует спец-ной

линии его изгот-ния. К тому же оно трудно

осмоляемо. 2. Плотность

(ρ). При

прессовании ДСП, наружные слои, содержащие

больше связующего (~12%) упрес-ся больше,

чем внутр-ие слои (связ.~8-9%). Т.об. по

сечению плиты набл-ся неравном-ое

распред-ние ρ.

Обе

пласти плиты на самой пов-сти имеют зоны

низкой ρ

(зоны краевого спада). Низкая ρ

(плохая упрессовываемость) объяс-ся

тем, что во время смы-кания плит пресса,

посадки на дистанц-ые планки связующее

наруж. слоев отвержд-ся в движении (в

пов-ных слоях) и значит-ная часть связ-го

может отвержд-ся до посадки на дистанц-ные

планки. Нижняя пласть им-т меньшую ρ,

т. к. подвергается более длит. нагреву

до посадки на дистанц-ные планки. КФ

смолы в сравн-и с ФФ им-т большие зоны

краевого спада, т. к. у ФФ выше темп-ра

отверждения и соотв-но меньше ск-сть.

Зоны краевого спада удаляют шлиф-ем.

Иначе приклеивание облиц-го мат-ла к

рыхлой пов-сти может вызвать его

отслаивание вместе с ч-ми наруж. слоев.

Ср. ρ

ДСП д. б. 730-760 кг/м3,

наруж. слоев 800-900 кг/м3

при их толщине ≥1,5 мм. Этому способствует

быстрое смыкание плит пресса и прим-ние

повыш-го удельного Р в начале циклограммы

пресс-ния. Важна равномерность ρ

по площади плиты. Участки плит, им-ие

большую ρ,

испытывают большое Р, из них выдавл-ся

связующее, измен-ся режим его отверждения.

Это может привести к разнотонности

пов-сти на макроуровне (пятна). В местах

меньшей ρ

м. б. слабая адгезия облицовываемого

мат-ла к плите. 3.Прочность

(П) плит.

При напрес-нии листовых и пленочных

мат-лов плита подвергается выс. удел-му

Р 1,8-2,5 МПа, в рез-те м. б. разрушены клеевые

связи м/у др-ми стружками, что приведет

к сниж-ю физ.-мех. показ-лей плит. Усадка

плит при облицовке д.б.<5%. Это достижимо,

если предел П при изгибе < 18 МПа, предел

П при растяжении перп-но пласти <0,45

МПа, (треб-ние ГОСТ < 16 МПа, <0,33 МПа

соотв-но). 4.Влажность

(W).Оптим-ное

значение 6-8%. При меньшей W

будет низкая адгезия облиц-го мат-ла

из-за выс-ой впитыв-ти клея в плиту. При

выс-ой W

возможно отслаивание облиц-го мат-ла

под действием образ-ся паров. Важно

равномерное распред-ие W

по площади. В местах повыш-я W

изм-ся хар-р отверж-ия связ-го, возможно

образ-ие матовых пятен (“водяные пятна”).

После пресс-ния плит W

нар. слоев сост-ет 2-4%, внутр-их 8-12%. Перед

облицовкой плиты необ-мо кондиционировать

в течение 10-13 суток (t=18-20оС,

отн-ная W

65%). При этом влага из внутр. слоев

перераспред-ся в наруж., и наруж. слои

сорбируют влагу из воздуха. 5. Толщина

плит

(Т).

Разнотолщ-сть д.б. ≤ 0,15-0,2 мм. Т б/с пленок

сост-ет 10-ки мм и не может компенсировать

большую разнотолщинность плит. В местах

с повышенной Т плита испытывает большие

уд. Р, смола выдавл-ся из пленки, возможно

изменение тона пов-сти. В местах меньшей

Т недост-но Р, оно не м. компенс-ть Р

летучих комп-тов образ-ся при нагреве

и отвержд-и смолы, возм-но отслоение

отдел-го мат-ла. 6. Чистота

и окраска пов-сти плит.

Наружные слои д.б. изгот-ны из светлой

стружки, не им. включ-й коры, пов-сть не

д. им. смоляных, жирных пятен, других

загрязнений. Д. б. однотонность окраски

плиты по площади.