- •2. Технология облицовки плит «синтетическим» (сш) и натуральным шпоном (нш), пвх-пленками.

- •3. Свойства древесины, важные при изготовлении древесных минеральных композиционных материалов

- •2. Применение аминоальдегидных олигоме-ров (аао) в пр-ве слоистых пластиков и древесных мат-лов.

- •3.Технкая схема и осн-ые оп-ции техн-го пр-са про-ва арболита (приг-ние и дозирование др-го запол-ля, гидротерм-кая обработка заполн-ля, пригот-ние арб-вой массы)

- •2. Облицовка плит рулонными пленками. Холодное, тепловое и термокаширование.

- •Холодное каширование

- •Горячее каширование

- •Термокаширование по методу “Квик степ”

- •3. 58. Техн-ская схема и основные оп-ции техн-го пр-са про-ва арболита (а) (способы формирования арб-х изделий, их армирование, облицовка и распалубка)

- •3. Формирование вибрацией с пригрузом.

- •4. Вибропрессование

- •5.Силовой вибропрокат

- •2. Модифицир-е кфо. Пол-е, св-ва и прим.

- •2. Нанесение лкм распылением и обливанием. Устройство и принцип действия лаконаливной машины, головок.

- •3. Свойства арболита (а)

- •2. 66.Классификация пресс-форм (пф):

- •3. Классификация способов формирования мдп.

- •2. Особ-ти пр-сов синтеза феноло-формальдегидных олигомеров (ффо). Отверждение новолачных и резольных олигомеров. Получ-е и св-ва олигомеров.

- •2. Облицовка плит декор-ми бумажносл-ми пластиками.

- •2. Треб-ия к дСтП и двп, предназн-ным к отделке

- •3. Пропитка и сушка шпона в произв-ве древесных слоистых пластиков.

- •2. Технология изготовления бумажно-смоляных (б/с) пленок. Пропитка и сушка бумаги.

- •3. Классификация пресс-форм (пф):

- •2. Особ-сти пр-сов синтеза карбамидо-формальдегидных олигомеров (кфо). Отверждение олигомеров. Свойства. Промышленные сп-бы пол-я.

- •2. Облицовка кромок мебел. Щитов. Горяче–холодный и холодно-горячий способы.

- •3. Основные марки и свойства мдп

- •2. Виды и состав лакокрасочных материалов, применяемых для отделки древесных плит. Клас-сификация пленкообразова-телей, используемых для изготовления лакокрасочных ма-териалов (лкм).

- •3. Хар-ка и св-ва исходной измельчённой др-ны.

- •2. Нанесение лкм, шпатлевочных и порозаполняющих составов вальцами. Устр-во и принцип действия вальцовых станков.

- •3. Горячее прессование дсп

- •2. Сушка лакокрасочных покрытий.

- •2. Меламиноформальдегидные олигомеры (мфо). Получ-е, св-ва и прим-е.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Тех-кий пр-с пресс-я при ламинировании дСтП в многопролетных прессах.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Треб-ия к кач-ву дСтП, предназ-ые для отделки.

- •3. Виды и св-ва бумаг, исп-ых в произв-ве бсп

- •1. Термообработка (т/об)

- •2. Увлажнение

- •2. Облицовка дСтП бумажно-смоляными пленками в процессе изготовления.

- •3. Общая характеристика осн. Операций

- •Составление брикета Горячее Послепрес- Анализ Хранение,от-

- •2. Треб-я к кач-ву двп, предназн-х для отделки.

- •3. Классификация, свойства и применение дсп.

- •2. Ламинирование в однопролётных прессах.

- •3. Виды, св-ва, общая хар-ка, прим-ие бсп

- •3. Общая хар-ка осн. Операций про-ва дслп

- •2. Печатание декоративного рис-ка на бумаге.

- •3. Подготовка сырья и получение шпона в произв-ве дсп. Мероприятия по тб.

3. Основные марки и свойства мдп

МДП получ. в рез-те совм-ой обработки ч-ц др-ны, синтет. смол или их модиф-ций. МДП предн-ны для изгот-ия методом гор-го пресс-ия разл-ых деталей машин, стройдеталей и товаров народ потребл-ия. МДП изгот-ют след. типов: МДПК – массы древ-ые пресс-ые, сод-щие ч-цы шпона (крошку);МДПС – сод-щие стружку; МДПО – сод-щие опилки.Они разл-ся по виду связ-его, кот-е обозн-ся в виде доп-ной буквы: б – бакелитовые лаки (ФФ спиртораств-ые резолы); в – водораств-ые ФФС, фенолоспирты и их смеси со смолой; м – КФС. На основе разных типов МДП, размера ч-ц и вида смол выпускают МДП 11-ти марок.

общие св-ва. Хар-ют МДП в насыпном состоянии (сод-ние летучих в-в, гигроскопичность, жизнеспособность, породный состав). Эти св-ва опред-ют на предп-тии-изготовителе и их указывают в паспорте.

2. Технологические. Проявл и измен-ся в процессе пьезотермической обработки МДП (теплопроводность, темпер-ра и продолж-ть отверждения связ-его, отгезия к прес-форме (п-ф), газопроницаемость, газоотводность. Эти св-ва МДП опред-ют на пред-тии потребителя и они учитыв-ся в разрабат-ом там процессе прессования.

3. Структуно-мех св-ва. Отражают структур-ое состояние, деформируемость, сопротивляемость композиции в процессе формования ее в изделие (фракцион-ый состав, текучесть, сыпучесть, укладываемость).

Сыпучесть опред-ет способность прес-массы равномерно заполнять формир-ую полость. В свобод-ом насыпном состоянии сыпучие материалы после насыпки образуют конус. Т.о. угол естественного откоса м/у образующей конуса и горизонтальной плоскостью может охар-ть сыпучесть. Этот угол называется углом внутреннего трения.

Укладываемость – это способность прес-материала свободно, без внеш нагрузки распределяться в п/ф. Она тем выше, чем мельче фракция, чем короче и уже древ-е ч-цы. Чем выше W, тем выше укладываемость (W в диапазоне 5-20%). Дальнейшее увеличение влажности умен-ет этот показ-ль.

4. Свойства в изделии

Они определяются путём изготовления образцов в виде бруска. Они бывают мех-кие, физ-кие, специальные (теплофиз-кие, диэлектрические, антифрикционные). Эти св-ва определяют на месте потребление МДП. При необходимости испытывают готовые изделия. Основные показатели: общее содержание летучих в-в (7-11%), плотность (1220-1380кг/м3), водопоглащение в холодной воде (не >130-480мг), предел прочности на изгиб (44-49МПа), ударная вязкость (4-5 кДж/м2), текучесть (50-105мм).

В общ. виде изделие из МДП очень прочные, стойкие к воде, достаточно устойчивы к теплу, имеют высокие электр-изол-ые и антифрикцион св-ва.

Билет 14. 1. Токсичность ДСтП. (влияние форм-гида(ф) на здоровье чел-ка, источники выдел-я ф. из плит, применяемые сп-бы снижения токсичности, м-ды контроля).

ДСтП выпущенные на КФС явл токсичными за счёт того, что выделяют формальдегид. Ф-это вредное в-во, в зав-ти от конц в воздухе оказывает различное негативное возд-е на организм чел. Граница запаха в воздухе СН2О 0.07-0.11мг/м3- вреда не оказывает; 0.3-0.9 мг/м3- раздражающе-переносимое действие; 0.9до 1.6- непереносимое раздражающее действие;при более 1,7 – удушающее действие и потеря светочувствительности глаз; - более20 - поражение слизистой оболочки глаз, дых-х путей и кожи. У нас ПДК в воздухе пром-ных помещений составл. 0.5 мг/м3, а в жилых-0.033. В пр-ве плит сод-ние Ф. оценивается пок-лями класса эмиссии Ф.: Е1- сод-ние Ф. не более 10 мг/100г плиты; Е2- более 10 до 30 мг/100г плиты ; Е3- > 30 (сейчас нет).

Санэпидстанциями токсичность опред-ся по содерж Ф в воздухе(большой образец плиты уст-ют в камеру, в кот в теч неск дней подают возд, а затем хромотографич методом опред содерж), а на предпр по колич-ву выделяющегося из плиты Ф(WKI или перфарационный).

В дальнем зарубежье пол-ют плиты только с классом эмиссии Е1. Выработанные плиты с Е1 выгодны, т.к. отпускн. цена между Е1 и Е2 отлич-ся на 10%.

Причины выделения Ф обусловлены:1) сод-ем и образ-ем СН2О в исходной др-не; 2) сод-ем и образ-ем СН2О в исходной смоле; 3) образованием СН2О на технол-ких стадиях процесса.

Ф.

выделяется из самой древ в пр-се сушки

из метоксильных групп Л, концевых

метоксильных групп гемецеллюлоз,

метильных групп гемецеллюлоз. Количество

выделяющегося формальдегида при

сравнительно низкой температуре, около

160 ,

из разных пород примерно одинаково и

составляет 0,3– 0,8 мг/кг. При 200

,

из разных пород примерно одинаково и

составляет 0,3– 0,8 мг/кг. При 200 из лиственных пород выделяется значительно

большее количество формальдегида–до

4 мг/кг. Если древесина имеет низкую

влажность, то идут реакции пиролиза и

токсичных веществ повыш до 7– 8 мг/кг,

так как вместе с формальдегидом

улетучивается также фурфурол и

оксиметилфурфурол, которые дополнительно

повышают токсичность.

из лиственных пород выделяется значительно

большее количество формальдегида–до

4 мг/кг. Если древесина имеет низкую

влажность, то идут реакции пиролиза и

токсичных веществ повыш до 7– 8 мг/кг,

так как вместе с формальдегидом

улетучивается также фурфурол и

оксиметилфурфурол, которые дополнительно

повышают токсичность.

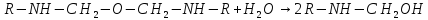

Применительно к карбамидоформальдегидным смолам отмечаем, что во-первых, реакция их отверждения (без участия и с участием древесины) протекает через стадию образования метиленэфирных связей, особенно при низкой температуре прессования. Эти мостики превращаются в метиленовые за счёт выделения формальдегида. Во-вторых, при отверждении не все метилольные группы вступают в реакции поликонденсации и не все метиленэфирные мостики разрушаются, выделяя формальдегид, поэтому условия для выделения формальдегида из плиты во времени сохраняются. В-третьих, уже отверждённая КФС способна деструктировать в брикете по реакции кислотного гидролиза под действием влаги, переходящей из наружных слоёв во внутренний.

,

,

Возможно и гидролитическое расщепление метиленовых мостиков с образованием метилольных групп.

,

,

Метилольные группы могут под действием температуры выделять формальдегид по реакции:

,

,

Чем

ниже концентрация смолы, тем больше в

ней метилольных групп, и тем больше

вероятность её гидролиза. Поэтому самым

первым и самым главным способом снижения

токсичности является использование

высококонцентрированной смолы. Также

необходимо температуру прессования

держать максимально возможно высокой

(180-185 является

оптимальной). 2-ым мероприятием явл-ся

исп акцепторов формальд.

является

оптимальной). 2-ым мероприятием явл-ся

исп акцепторов формальд.

1)Синтез малотоксичных смол:1)порционный метод :Очень эф-вно разделить подаваемый на синтез карбамид на отдельные порции и выводить не 1-2 раза, а 3-4 и более. Также хороший рез-т даёт выдержка готовой смолы после варки в течение 5-7 суток или в течение 3-х суток с допол-ным введением в неё карбамида. 2) синтез низкомольных смол-сниж прочность.2)высушивание стружки до низкого сод-ния влаги W=1.5-1% (малое кол-во влаги не даёт развитие гидролит-ких процессов).3)Исп-ние формальдегидных улавливающих добавок(акцепторов), т.е. хим. в-в способных реагировать с Ф., причём нужно следить,чтобы такие добавки были безвредными продуктами (напр. карбамид, аммиак).4)Хорошие результаты даёт исп комбинированного отвердителя, когда в состав вместе с хлористым или сульфатом аммония вводится NH4OH или карбамид. 5)Использование бесформальдегидных связующих, например, на основе изоцианатов. Тогда эмиссия СН2О будет определяться исключительно глубиной химических превращений древесного комплекса. Так называемое фоновое выделение СН2О незначительно, и древесные плиты на их основе относятся к классу Е0.

6) модифицирование КФС напр меламином, дифинелолпропаном, эпихлоргидрином.

7. Нанесение на поверхность древесных плит защитного слоя, например каширование или ламинирование плит.

8. Выдержка плит перед их использованием.