- •2. Технология облицовки плит «синтетическим» (сш) и натуральным шпоном (нш), пвх-пленками.

- •3. Свойства древесины, важные при изготовлении древесных минеральных композиционных материалов

- •2. Применение аминоальдегидных олигоме-ров (аао) в пр-ве слоистых пластиков и древесных мат-лов.

- •3.Технкая схема и осн-ые оп-ции техн-го пр-са про-ва арболита (приг-ние и дозирование др-го запол-ля, гидротерм-кая обработка заполн-ля, пригот-ние арб-вой массы)

- •2. Облицовка плит рулонными пленками. Холодное, тепловое и термокаширование.

- •Холодное каширование

- •Горячее каширование

- •Термокаширование по методу “Квик степ”

- •3. 58. Техн-ская схема и основные оп-ции техн-го пр-са про-ва арболита (а) (способы формирования арб-х изделий, их армирование, облицовка и распалубка)

- •3. Формирование вибрацией с пригрузом.

- •4. Вибропрессование

- •5.Силовой вибропрокат

- •2. Модифицир-е кфо. Пол-е, св-ва и прим.

- •2. Нанесение лкм распылением и обливанием. Устройство и принцип действия лаконаливной машины, головок.

- •3. Свойства арболита (а)

- •2. 66.Классификация пресс-форм (пф):

- •3. Классификация способов формирования мдп.

- •2. Особ-ти пр-сов синтеза феноло-формальдегидных олигомеров (ффо). Отверждение новолачных и резольных олигомеров. Получ-е и св-ва олигомеров.

- •2. Облицовка плит декор-ми бумажносл-ми пластиками.

- •2. Треб-ия к дСтП и двп, предназн-ным к отделке

- •3. Пропитка и сушка шпона в произв-ве древесных слоистых пластиков.

- •2. Технология изготовления бумажно-смоляных (б/с) пленок. Пропитка и сушка бумаги.

- •3. Классификация пресс-форм (пф):

- •2. Особ-сти пр-сов синтеза карбамидо-формальдегидных олигомеров (кфо). Отверждение олигомеров. Свойства. Промышленные сп-бы пол-я.

- •2. Облицовка кромок мебел. Щитов. Горяче–холодный и холодно-горячий способы.

- •3. Основные марки и свойства мдп

- •2. Виды и состав лакокрасочных материалов, применяемых для отделки древесных плит. Клас-сификация пленкообразова-телей, используемых для изготовления лакокрасочных ма-териалов (лкм).

- •3. Хар-ка и св-ва исходной измельчённой др-ны.

- •2. Нанесение лкм, шпатлевочных и порозаполняющих составов вальцами. Устр-во и принцип действия вальцовых станков.

- •3. Горячее прессование дсп

- •2. Сушка лакокрасочных покрытий.

- •2. Меламиноформальдегидные олигомеры (мфо). Получ-е, св-ва и прим-е.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Тех-кий пр-с пресс-я при ламинировании дСтП в многопролетных прессах.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Треб-ия к кач-ву дСтП, предназ-ые для отделки.

- •3. Виды и св-ва бумаг, исп-ых в произв-ве бсп

- •1. Термообработка (т/об)

- •2. Увлажнение

- •2. Облицовка дСтП бумажно-смоляными пленками в процессе изготовления.

- •3. Общая характеристика осн. Операций

- •Составление брикета Горячее Послепрес- Анализ Хранение,от-

- •2. Треб-я к кач-ву двп, предназн-х для отделки.

- •3. Классификация, свойства и применение дсп.

- •2. Ламинирование в однопролётных прессах.

- •3. Виды, св-ва, общая хар-ка, прим-ие бсп

- •3. Общая хар-ка осн. Операций про-ва дслп

- •2. Печатание декоративного рис-ка на бумаге.

- •3. Подготовка сырья и получение шпона в произв-ве дсп. Мероприятия по тб.

2. Облицовка плит декор-ми бумажносл-ми пластиками.

Плиты облицованные БСлП обладают высокими физ-мех. св-вами. Тех. пр-с состоит из: 1.подготовка пластика и плит; 2.нанесение клея; 3.сборка пакетов; 4.пресс-е; 5.выдержка облицованных плит; 6.разрезка плит на детали. Всё реализуются на автоматических и полуавтоматич-х линиях.

1-толкатель, 2-подъёмный стол, 3,4-щёточный, клеенаносящий станок, 5-дисковый конвейер, 6-наборный стол с загрузчиком,7-горячий пресс, 8,9-разгрузочные конв-ры, 10-стопа облицованных плит, 11-роликовый конвейер.

Плиты

1 ч-з 3 и 4 подаются на 5, где происходит

частичное испарение влаги из клея. На

сборочном столе собирается

пакет(пластик-плита-пластик) и загружается

в гор-й пресс. После пресс-я облицов-е

плиты укладываются в стопы. После гор.

пресс-я желательно охлаждение плит.

h=1;1,3;1,6мм;

пластик чувствителен к изменению условий

хранения (при повышенной W

наблюдается ↑-е

его линейных размеров). Во избежание

образования внутр. напряж-й в клеевом

соед-и после облицовки перед прим-ем

пластик

необх-мо кондиционировать при t=20-25оС,

относит-й Wвоздуха=8-12%.

Перед пресс-ем изнаночную сторону

пластика подвергают шероховке

(шлифованию). Изначально после пресс-я

самого пластика обе его пласти имеют

глянцевую поверх-ть. ↑-е

шерох-сти приводит к ↑-ю

S

контакта между пластиком и клеем усилению адгезии. Для смачивающих

жидкостей увеличениеRz

подложки приводит к

уменьшению краевого угла смачивания,

т.е. к улучшению смачиваемости в данном

случае клеем пластика. Таким образом,

увеличивается не только область контакта,

но и смачиваемость пластика.К

подготовительным операциям относится

удаление защитных мат-лов с поверхности

пластика. Эти материалы наносятся на

пов-ть пластика после его изготовления

во избежание мех-ких повреждений.

Применяют 2 способа защиты: 1) накатка

на пов-ть триацетатной плёнки - более

технологичен, т.к. плёнка легко удал-ся.

2) нанесение м-дом распыления спец.

защитных составов (5-15 мкм).Учитывая

значительную толщину пластика для

компенсации возможного коробления плит

отделка д. производиться с 2-х сторон. С

нижней пласти для рабочих гориз-ных

поверхностей прим. компенсационный

пластик.Для проклеивания пластика

используются дисперсионные клеи и клея

на основе поликонденсационных смол.

Дисперсионные - клеи на основе водной

эмульсии поливинилацетата, не требуют

спец. подготовки перед применением, его

жизнеспособность велика. ”-”: 1.длит-е

время отверждения, 2.невысокие водо- и

термостойкость.Поликонденсационные

(К и ФФС) обладают высокой адгезией к

пластику и плитам, лишены недостатков

дисперсионных клеёв, но образуют жёсткий

клеевой шов. Учитывая, что плиты и пластик

жёсткий материал, при изменении их

размеров из-за климатических условий

клеевой шов м. разрушаться. Цел-но исп-ть

смесь дисперсионных и поликонденсационных

смол в соотношении 1:3. Тех-кие параметры:

расход клея 90-150 г/м3,

Рпрес-ния=

0,1-0,5 МПа,

усилению адгезии. Для смачивающих

жидкостей увеличениеRz

подложки приводит к

уменьшению краевого угла смачивания,

т.е. к улучшению смачиваемости в данном

случае клеем пластика. Таким образом,

увеличивается не только область контакта,

но и смачиваемость пластика.К

подготовительным операциям относится

удаление защитных мат-лов с поверхности

пластика. Эти материалы наносятся на

пов-ть пластика после его изготовления

во избежание мех-ких повреждений.

Применяют 2 способа защиты: 1) накатка

на пов-ть триацетатной плёнки - более

технологичен, т.к. плёнка легко удал-ся.

2) нанесение м-дом распыления спец.

защитных составов (5-15 мкм).Учитывая

значительную толщину пластика для

компенсации возможного коробления плит

отделка д. производиться с 2-х сторон. С

нижней пласти для рабочих гориз-ных

поверхностей прим. компенсационный

пластик.Для проклеивания пластика

используются дисперсионные клеи и клея

на основе поликонденсационных смол.

Дисперсионные - клеи на основе водной

эмульсии поливинилацетата, не требуют

спец. подготовки перед применением, его

жизнеспособность велика. ”-”: 1.длит-е

время отверждения, 2.невысокие водо- и

термостойкость.Поликонденсационные

(К и ФФС) обладают высокой адгезией к

пластику и плитам, лишены недостатков

дисперсионных клеёв, но образуют жёсткий

клеевой шов. Учитывая, что плиты и пластик

жёсткий материал, при изменении их

размеров из-за климатических условий

клеевой шов м. разрушаться. Цел-но исп-ть

смесь дисперсионных и поликонденсационных

смол в соотношении 1:3. Тех-кие параметры:

расход клея 90-150 г/м3,

Рпрес-ния=

0,1-0,5 МПа,

прес-ния=до

12 мин – для дисперсионных, до 3 мин для

конденсационных клеёв при t=60оС.

прес-ния=до

12 мин – для дисперсионных, до 3 мин для

конденсационных клеёв при t=60оС.

3. Технол-ие факторы пр-са прес-ния изделий из МДП 1)Давление прессования. Прим-ые величины Р прессов-ия изделий из МДП лежат в очень большом диапазоне: от 3 до 80 МПа. Выбор величины Р зависит от св-в используемой древесноклеевой компзиции , от св-в готового изделия, от св-в других факторов. Факторы влияющие на выбор Р пресс-ия.

2) Плот-ть готовых изделий. В общем виде Р пресс-ия д.б. тем >, чем > плот-ть готового изделия. Сущ-ет зав-ть: пл. получ-ых композиц-ых мат-ов от Р. Она предст-на на графике.

Наиболее резко плот-ть увел-ся в диапазоне до 10 МПа, затем интенс-сть уменьшается, в диапазоне до 30 сохраняется. С дальнейшим увел-ем Р пл-ть мало изм-ся, именно Р=10МПа достаточно для ликвидации пустоты м/у ч-цами и уплотнения рыхлораспол-ых ч-ц. Увел-ие плот-ти в следующем диапазоне происх. за счет уплотнения самих др-ных частиц. Дальнейшее увел-ие плот-ти действия не оказ-т, т. к. пространства м/у ч-цами не сущ-ет, также как и простр-ва внутри ч-ц. 2)Расход связ-его.С увел-ем расхода связ-его Р пресс-ия уменьш-ся. Уменьш-ие расхода связ-его с 20 до 15% треб-ся увел-ть Р на 15% . А умньш-ие расхода связ-его до 10% треб-т увел-ия Р на 30%.Чем выше коэф-ент формы, тем выше Р пресс-ия.

3).Вид и природа древесных частиц: чем < толщина и пл-ть древ-х ч-ц, тем больше Р пресс –ия. Чем меньше коэф-ент полнодревесности, тем больше Р. При пресс-ии изделий из стружки Рпр на 25% выше, чем изделий из опилок. Чем больше пл-ть древ-ны, тем больше Р.

4) Способ пресс-ия: При 2-ухстор-нем пресс-ии Р < на 40-50%. 5) Форма изделий: Пресс-ие изд. с простым сечением требует меньшего Р, чем пресс-ие изд. со сложным сечением.

6) Сопр-ие пресс-материала внешней нагрузке. хар-р изм-ия сопрот-ия во времени на рис.

1,2,3,4- периоды изменений сопр-ия прессмат-ла внутри прессформы. В 1 периоде происх. интенс-ое уплот-ие за счет взаимного переем-ия ч-ц и заполнения близлежащих пустот м/у ними. Сопр-ние внешней нагрузке невелико. Во 2 периоде по мере увел-ия пл-ти изделия и увел-ия нагрузки ч-цы сближ-ся. Это сопрвожд-ся вытесн-ем воздуха и разруш-ем сводов, кот. образ-ся в рез-те хаотическом расп. древ-ых ч-ц при заполнении объема пресс-формы. Сопр-ие матер-ла увел-ся. В 3 пер. Р пуансона = конечной величине, происходит сжатие пресс-формы и фиксация треб-ой толщины изделия, здесь сопр-ие пресс-массы уравнов. с вел-ой прилаг-го внеш-го Р. И это не меняется на протяж-и всего вр-ни выдержки. В 4 пер. упругие силы пресс-мат-ла нач-ют уменьшатся,т.е происходит их релаксация, т. е. рас-ие напряжений, что явл-ся рез-ом внутренних стр-ых превр-ий, связ-ых с физ-ими и хим-ми процессами. Пресс-ие заканч-ся в 4 периоде, пуансон убирается, но прессформу нач-т раскрывать тогда, когда внутр. Сопрот-ие исчезает. Для этого после снятия Р прессформу выдерж-т до остыв-я.

2)Tемпература прессования (ТП)Макс-ая ТП опр-ся видом смолы . КФС конденс-ся при t более низкой ,чем ФФС (155-160 Со).Чем больше t, тем интен-ее процесс, тем прочнее получ-ое изделие. Чрезмерно превышать t не реком-ют из-за способ-ти законд-ой смолы деструктурировать.

На графике видно изм-ие t мат-ла внутри пресс-формы наруж.и внутр-его слоев.t нар-го слоя увел-ся очень быстро и за короткий период (10-15мин) достигает tкип Н2О=100-120ْС. Затем t продолжает увел-ся, но с меньшей ск-тью. Постепенно достигает t пресс-формы, превышает ее на 5-10ºС за счет экзотерм-их р-ций поликонд-ии и начинает уменьш-ся в связи с охл-ием пресс-форм. t нар. слоя м. после охл-ия достигать t окр. ср. Повыш. t внутри слоя происх-т медл., достиг-ся t кип. Н2О, t стабил-ся и это говорит о прох-ии пр-са испар-я влаги, кот. совпадает с окончанием пр-са полик-ии смолы, t нач. увел-ся, но ее конечное зн-ие всегда на 20-30 оС ниже, чем t нар. сл. Сниж-е t нач-ся также с охл-ем пресс-формы. До оконч-я пр-са t внутр. сл. остается более высокой, чем нар-ых. t до кот. следует охл-ть прес-форму имеет оч. большое зн-ие.При исп-ии КФС она д.б. не больше 40, а при исп-ии ФФС не больше 60. Превыш-е t охл-ия на каждые 5 оС уменьшает проч-ть изделия на 10%.

ПРОДОЛЖИТЕЛЬНОСТЬ ПРЕС-ИЯ(ПП)ПП зависит от: толщины, плот-ти, t пресс-ия, вида и породного состава древ-ны и др..При пресс-ии выход испар-ой влаги из внутр. сл. пресс-мат-ла затруднен и даже наличие спец. каналов для удаления паров влаги не устраняет этого и при пресс-ии изд. из частиц с повыш-ой влаж-ю возможен разрыв изделия после раскрытия пресс-формы, даже если она остужена до заданной t, поэтому древ. ч-цы высуш-т перед осмол-м и подсуш. после осмол-ия. Рабочим диапазоном влажн-ти явл. 6-12%. Самое малое зн-е вл-ти 4%. ПП выбирают такой, чтобы обесп-ть прогрев наиболее удал. от поверх-ти нагрева точек попер-го разреза. Принятый диапазон ПП в удельном выражении- 0,5-1,5 мин/мм толщ.

Билет 10. 1. Формирование ДС ковра. (принципы формирования трёх- и многослойных плит. Режимы работы формирующих установок).

Форм-ние во многом опред-ет стабильность показ-лей плит. Высокие пока-ли плит опр-тся равномерностью насыпки ковра. Масса ковра контр-ется весовым мет-м. Равномерность насыпки по ширине – спец-ым ящиком с перегородками. Форм-ние включает: насыпку бесконечного ковра, разделение его на пакеты, контроль массы сформированных пакетов, удаление из патока пакетов, масса которых выходит за допустимые пределы.

Форм-ние струж-го ковра осущ-тся на формирующих станциях, сост-их из неск-их послед-льно устан-ных форм-щих машин. Формашины непрерывно дозируют стружку на движущиеся внизу поддоны или бесконечную ленту. Схема:: На проходящие под форм-щей станцией поддоны формашины последовательно насыпают наружный, затем внут-ний и опять наружный слои. Внутренний слой сост-ет до 80% массы плиты и для повышения равномерности насыпки устанавливаются две форм-щие станции. Просыпавшаяся при форм-нии стружка, и стружка попавшая между поддонов системой пневмотранспорта попадает в бункер осмолённой стружки внутр-го слоя. Наиболее распространённой форм-щей машиной (фм) является ДФ-6 и её аналоги.

1 – наклонный транспортёр дозатора; 2- щиток; 3- отбрасывающий валец; 4- дозирующий валец; 5- весы- дозатор; 6-донный транспортёр питателя; 7- зубчатые вальцы; 8- щёточный валец.

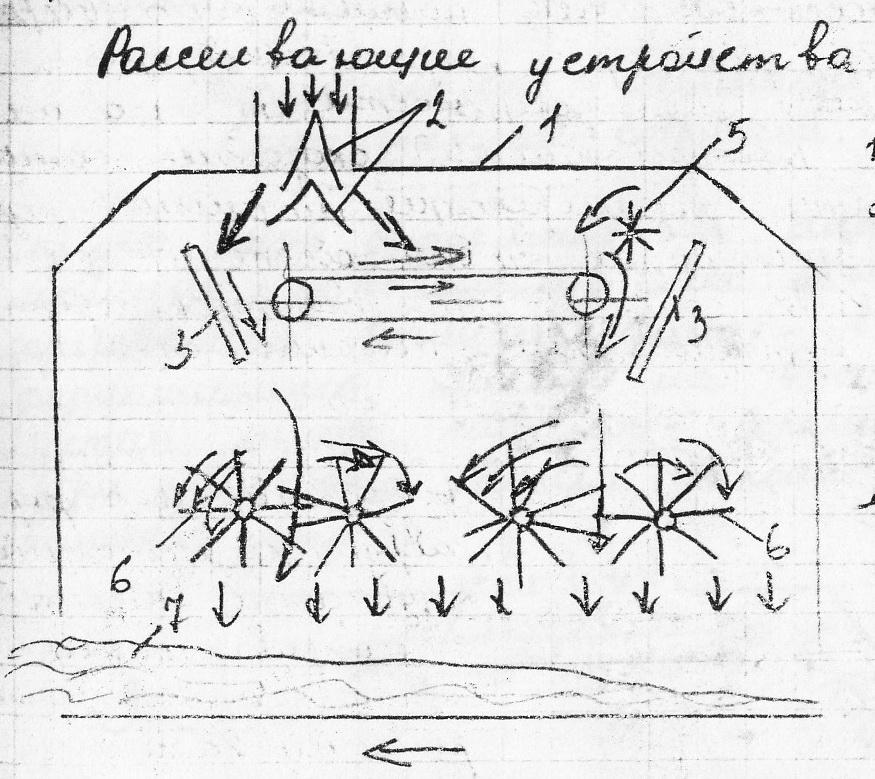

Фм состоит из дозатора и питателя. Дозатор обесп-ет весовое и объёмное дозирование стружки, а питатель – равномерную выдачу стружки. Зубчатые (игольчатые) вальцы захватывают стружку и сбрасывают её вниз либо непосредственно на поддан, либо в рассеивающее устройство. Скорость непрерывно движущегося донного транспортёра выбрана таким образом, чтобы поступающие от весов порции стружки укладывались одна на другую с небольшим смещением по длине конвейера. Рассеивающие устройства применяются для равномерного распределения стружки по площади форм-ого ковра.

1- корпус устройства; 2- распределительные щитки; 3- направляющие щитки; 4- ленточный транспортёр; 5- сбрасывающий валик; 6- рассеивающие зубчатые вальцы; 7- формируемый ковёр.

Применяют ДРФ-1 и ДРФ-2. Выдаваемая из формашины стружка с помощью распред-льных щитков делится на две части. Левая часть соскальзывает по направляющему щитку и попадает на пару вращ-хся в противоположные стороны вальцов, правая часть аналогично. При форм-нии ковра необходимо добиться не только равномерной насыпки, но и фракцио-ния стружки в пределах одного слоя..(механич фракционир)

1 – донный транспортёр формашины; 2- зубчатые вальцы; 3- направляющий щиток; 4- фракционирующий валик; 5- древесно-стружечный ковёр.

зубчатые вальцы сбра-ют стружку на направ-ий щиток, положение кот-го и опр-ет угол встречи патока стружки с фракц-щим валиком. При ударе этого валика о стружку крупные ч-цы им-т бол-ю траекторию вылета, а с уменьшением массы ч-ц длина вылета уменьшается. Напротив первой фм зеркально уст-ют вторую.

1-подача стружки; 2- разравнивающий скребковый конвейер; 3- бункер питателя; 4- зубчатые вальцы питателя; 5- донный конвейер; 6- направляющий щиток; 7- рассеивающие вальцы;8- регистр, регулирующий поток воздуха по высоте камеры; 9- вентилятор; 10- ситовые экраны; 11- поддон; 12- комера пневматического фракционирования; 13- выход отработавшего воздуха

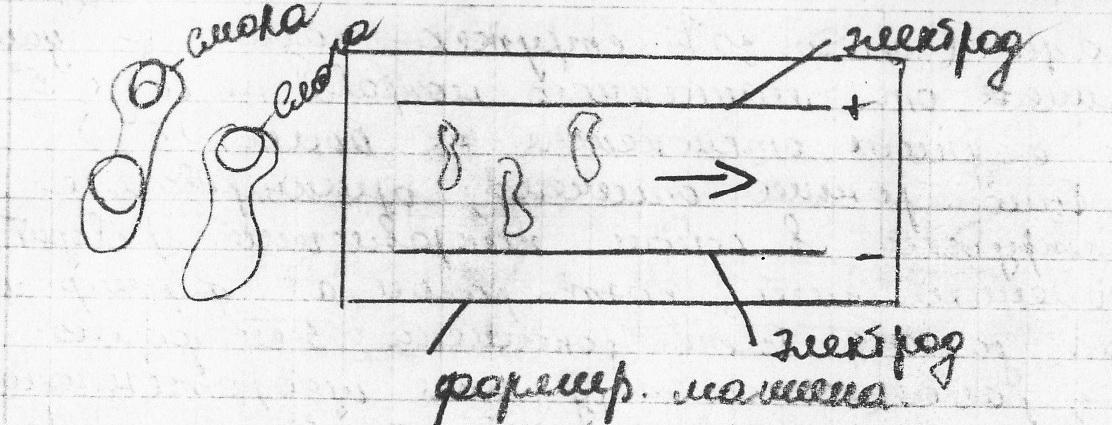

Фм с пневматическим фракц-нием снабжены пневматическими камерами: разрыхленная рассеивающими вальцами стружка попадает в равномерный возд-ый паток создаваемый вентилятором и жалюзийной решёткой. Наиболее лёгкие древ. ч-цы уносятся в конец камеры, а тяжёлые падают возле решётки. Они более энергоёмкие. Фм с ориентированием стружки позволяют сущ-нно увеличить прочность в направлении ориентации. Но ориентация в одном во всех слоях приводит к караблению плит, поэтому ориен-ют только наружные слои. Ориентация стружки может осущ-ся механическим способам (продольная в направлении движения ковра с помощью дисковых вальцов, продольная и поперечная с помощью параллельных пластин совершающих противонаправленные возвратно-поступательные движения) или в электростатическом поле. Прим-тся в основном при изготовлении плит из крупноразмерной стружки ОСП.

1 – донный конвейер питателя; 2- зубчатые вальцы питателя; 3- дозировочный конвейер; 4- разравнивающий валец; 5- сбрасывающий валец; 6- диски ориентирующего устройства; 7- древесно- стружечный ковёр