- •2. Технология облицовки плит «синтетическим» (сш) и натуральным шпоном (нш), пвх-пленками.

- •3. Свойства древесины, важные при изготовлении древесных минеральных композиционных материалов

- •2. Применение аминоальдегидных олигоме-ров (аао) в пр-ве слоистых пластиков и древесных мат-лов.

- •3.Технкая схема и осн-ые оп-ции техн-го пр-са про-ва арболита (приг-ние и дозирование др-го запол-ля, гидротерм-кая обработка заполн-ля, пригот-ние арб-вой массы)

- •2. Облицовка плит рулонными пленками. Холодное, тепловое и термокаширование.

- •Холодное каширование

- •Горячее каширование

- •Термокаширование по методу “Квик степ”

- •3. 58. Техн-ская схема и основные оп-ции техн-го пр-са про-ва арболита (а) (способы формирования арб-х изделий, их армирование, облицовка и распалубка)

- •3. Формирование вибрацией с пригрузом.

- •4. Вибропрессование

- •5.Силовой вибропрокат

- •2. Модифицир-е кфо. Пол-е, св-ва и прим.

- •2. Нанесение лкм распылением и обливанием. Устройство и принцип действия лаконаливной машины, головок.

- •3. Свойства арболита (а)

- •2. 66.Классификация пресс-форм (пф):

- •3. Классификация способов формирования мдп.

- •2. Особ-ти пр-сов синтеза феноло-формальдегидных олигомеров (ффо). Отверждение новолачных и резольных олигомеров. Получ-е и св-ва олигомеров.

- •2. Облицовка плит декор-ми бумажносл-ми пластиками.

- •2. Треб-ия к дСтП и двп, предназн-ным к отделке

- •3. Пропитка и сушка шпона в произв-ве древесных слоистых пластиков.

- •2. Технология изготовления бумажно-смоляных (б/с) пленок. Пропитка и сушка бумаги.

- •3. Классификация пресс-форм (пф):

- •2. Особ-сти пр-сов синтеза карбамидо-формальдегидных олигомеров (кфо). Отверждение олигомеров. Свойства. Промышленные сп-бы пол-я.

- •2. Облицовка кромок мебел. Щитов. Горяче–холодный и холодно-горячий способы.

- •3. Основные марки и свойства мдп

- •2. Виды и состав лакокрасочных материалов, применяемых для отделки древесных плит. Клас-сификация пленкообразова-телей, используемых для изготовления лакокрасочных ма-териалов (лкм).

- •3. Хар-ка и св-ва исходной измельчённой др-ны.

- •2. Нанесение лкм, шпатлевочных и порозаполняющих составов вальцами. Устр-во и принцип действия вальцовых станков.

- •3. Горячее прессование дсп

- •2. Сушка лакокрасочных покрытий.

- •2. Меламиноформальдегидные олигомеры (мфо). Получ-е, св-ва и прим-е.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Тех-кий пр-с пресс-я при ламинировании дСтП в многопролетных прессах.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Треб-ия к кач-ву дСтП, предназ-ые для отделки.

- •3. Виды и св-ва бумаг, исп-ых в произв-ве бсп

- •1. Термообработка (т/об)

- •2. Увлажнение

- •2. Облицовка дСтП бумажно-смоляными пленками в процессе изготовления.

- •3. Общая характеристика осн. Операций

- •Составление брикета Горячее Послепрес- Анализ Хранение,от-

- •2. Треб-я к кач-ву двп, предназн-х для отделки.

- •3. Классификация, свойства и применение дсп.

- •2. Ламинирование в однопролётных прессах.

- •3. Виды, св-ва, общая хар-ка, прим-ие бсп

- •3. Общая хар-ка осн. Операций про-ва дслп

- •2. Печатание декоративного рис-ка на бумаге.

- •3. Подготовка сырья и получение шпона в произв-ве дсп. Мероприятия по тб.

2. Особ-ти пр-сов синтеза феноло-формальдегидных олигомеров (ффо). Отверждение новолачных и резольных олигомеров. Получ-е и св-ва олигомеров.

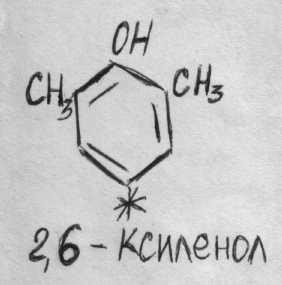

Дост-ва:1)простота технич-го сп-ба пр-ва и переработки, 2)высокие физ-е и мех-е сп-бы пр-ва. Дел. на термореак-тивные (резольные) и термопластичные (новолачные). Исх. сырье – фенол и формальдегид. М. применять др. фенолы (крезол, ксиленол), из альдегидов – фурфурол. При полик-ции фенола (Ф) с альдегидами (А) могут образовываться термопластичные и термореактивные продукты. Осн-ми факторами, опр-щими выход тех или др-х явл-ся следующее: 1. Функциональность фенола – это число атомов Н в Ф. или его гомологах. Обычно реакционоспос-ми явл-ся атом Н в о- и п- полож-ях. При поликонд-ции А. с 3-функциональными Ф. м. б. получены термопластичные и термореактивные олигомеры.

При поликонденсации бифункциональных Ф. образуются только термопластичные смолы.

Монофункциональные не представляют интереса, т. к. образуют димерные соединения.

Только формальдегид и фурфурол образуют неплавкие, нераств-е соед-я с 3-функц. Ф. Уксусный, масляный А. обладает пониженной активностью. Следов-но, они не пригодны для получ-я термореакт. олигомеров.

2. Молярное соотношение Ф : А. Опр-ет получ-е различ. нач-х продуктов конденсации. Ф:А = 1:1 – то в начале образуется о-,п- монооксибензиловые спирты (гл. образом о-МБС-салигенин)

При изб. форм-да, молярные соотношения Ф : А=1 : 2, поэтому образ. многоатомные метилофенолы (или фенолоспирты). При их дальнейшей конд-ции обр-ся неплавкие малорастворимые смолы.

3. Кислотность среды. Если пр-с вести при рН<7, то на 1-ой стадии образующиеся фенолоспирты не устойчивы и они быстро вступают в р-ию конденс-ии друг с другом и с Ф., образуются термопласт. смолы. рН>7 - фенолоспирты устойчивы и дальнейшая конденсация м. происходить при нагревании и в присутствии кислых кат-ров. Обр-ся только термореактивные смолы. Пр-с полик-ции Ф. с форм-дом - это совок-ть последовательных и параллельных р-ций 2-х типов: р-ии присоед-ия и конденсации. Р-ии присоед-ия приводят к образованию метилолф. (или фенолоспиртов), они явл-ся нач-ми пр-ми конденсации как в случае новолачных, так и резольных олигомеров. Р-ции прис-ия и р-ции конденсации – необратимые пр-сы.

ПОЛУЧЕНИЕ НОВОЛ-ЫХ ОЛИГОМЕРОВ (НО)

НО обр-ся при вз-вии А. с трифункц. или бифункц-ыми Ф., при избытке Ф. и в кислой среде. Образованию НО предшествует образ-е диоксидифенилметанов (4,4'-…)

Возможно

образование 2,4'-… и даже 2,2'-…

В результате последующих прис-ий А. и Ф. обр-ся олигомер: НО-С6Н4-СН2-С6Н4-ОН + СН2О + С6Н5ОН → НО-С6Н4-СН2-С6Н3(ОН)СН2-С6Н4ОН + Н2О и т. д.

НО предст. собой смесь продуктов конденсации диоксидифенилметана с Ф. и форм-ом. Его формула:

Новолаки предст. собой смесь полимергомологов с большим разбросом молек. массы (М). Если ↓-ить избыток Ф., то М новолака ↑-ся.

ОТВЕРЖДЕНИЕ НО. НО при обработке форм-дом м. переходить в неплавкое и нерастворимое сост-е. Это обусловлено тем, что в молекуле новолака, полученной из 3-функц. Ф. остаются активные атомы Н, кот. м. вступать в р-ию конденсации с форм-ом. При добавлении уротропина (СН2)6N4 (белое крист-ое в-во, хорошо растворимое в Н2О и плохо в этаноле). Получают при взаимод-ии NH3 и форм-да. Синтез ведут при 70ْ под вакуумом. При нагревании ур-н улетучивается. При присоед-ии влаги распадается и образует избыток форм-да. Механизм отверждения НО:

РЕЗОЛЬНЫЕ ОЛИГ-РЫ (РО). Усл-е образ-ия: конденсация 3-функц-ных Ф. с избытком форм-да и в присутствии основания. На первой стадии образуется смесь моно-, ди- и триметилольных производных Ф. – фенолоспирты.

Фенолоспирты вступают в р-цию взаим-твия м-ду собой:

Резольная смола представляет собой смесь продуктов с М=400-1000. При нагревании резол способен переходить в отвержденное сост-е, в пр-се отверждения резол проходит ч-з стадии А, В и С (резол, резитол и резит). В стадии резола олигомер по своим св-вам аналогичен новолачному олигомеру (плавится, раств-ся в щелочах, спирте), но резол не стоек и при нагр-и переходит в неплавкое и нераств-мое сост-е. Резитол сод-ит поперечные связи, в стадии резито-ла полимер частично раств-тся в спирте и ацетоне. Он не плавится, но способен размягчятся. Резит (отвержденный олигомер) отлич-ся от резитола большим кол-вом попер-х связей, неплавкий и нераств-мый продукт, не размягчается при нагревании и не набухает в растворителях.

ПР-ВО НО. М. б. пол-ны период-м и непрер-м сп-бом. Технол-й пр-с получ-я сост-т из: подготов-ка, загрузка, конденсация исх. сырья, сушка смолы, слив из реактора. Ф. и формалин дозируют с помощью весовых мерников. Вводится HCl для достижения рН=1,5-1,8. Смесь нагр-ют до 56-65оС, затем пр-с прекращают, затем нагр-ют до 90-95оС. Ч-з 1ч. начинают пр-с сушки, при этом ↑-ся вязкость и t каплепадения. В конце сушки t ↑-ют до 120-130оС. Далее смолу сливают на охлаждающий барабан, с кот-го она снимается в виде пленки. Непр-е пр-во осущ-ся в ап-тах идеального смешения(колонна из 3-4 секций). Ф. и формалин подаются в 1-ую часть колонны, продукт перетекает во 2-ю и т. д. В колонну непрерывно подается кат-тор. Сушка осущ-ся в вакуум-сушильной колонне.

СВ-ВА НО. Окраска от светло- до темно-кор-го цв., ρ=1,2 г/см3. М. многократно плавится и вновь затвердевать, не отвержд-ся при длит-ом хран-и. Сод-е своб-го Ф.–9%. ↓-ют сод-е своб-го Ф. путем обработки острым паром, длит-ным нагреванием олигомера в реакторе при t=180-200оС. НО менее тепло- и химическистойки, чем резольные, поэтому их обычно превращают в резольные(обработкой формалином, либо с помощью отвердителя(уротропина)). Новол-е полимеры прим-ют для изгот-я пресс-мат-лов, спиртовых лаков, изоляционных мат-лов.

ПР-ВО РО. Готовят тв-е, жидкие, эмульс-ные. Пол-ют период-м сп-бом. Стадии: подготовка сырья, приготовле-ние реакционной смеси, поликонд-ция и сушка. Нагрев смеси прекращают при 75-80оС. Сушку ведут при пони-женных t под вакуумом. Признаком окончания пр-са сушки - резкое ↑-е t (отверждение резола). Хранят 3-4 дня. РО чаще применяют в виде 50-60%р-ра спиртов или в виде лака, при этом после сушки олигомер растворяют в спирте. Эмульсионные РО с сод-ем Н2О до 20% - жидкие смолы. Если более 20%, то смола при хранении расслаивается.

СВ-ВА РО. Окраска – от св.-желтой до красноватой. ρ=1,25-1,27г/см3. Хорошо раств-ся в спирте и ацетоне, полимеры – не растворимы. Сод-е Ф. – 12-14%. В отвержденном состоянии резолы обладают более высокой водостойкостью, химической стойкостью и ↑-ые диэлектрические показатели. Применяют в пр-ве пресс-мат-лов, слоистых пластиков, лаков, клеев и др.

3. Интенсификация пр-са прессования. Специфика пресс-ия изделий измельченной осмоленной др-ны в замкнутом простр-ве прессформы с благопр-ми усл-ми аккумулирования тепла, но с затрудненным выходом влаги предусматривает интенс-цию процесса пресс-ия. Конечной целью интенсиф. явл. сокращение продолж. пресс-ия. Известно несколько способов:1-уменьшение содержания влаги в прессматериале, этого можно достичь 4-мя осн. путями: а) высуш-ие исходной измельч-й др-ны до W=2-4%; б) использ-ие связ-щего без разбав-ия, т.е. с высокой конц-цией; в) проведением естеств-ой подсушки масс древ-х, выдерживание их на воздухе, рассыпание тонким слоем в состоянии не толще 10 мм, не менее 4-х часов. Создаем констр-кие прессформы со спец. каналом для удаления обр-хся при прессовании паров. 2-предварительно нагреваем ДКК. Как видно из графика длит-ть цикла пресс-ия изделия из МДП склад-ся из времени разогревания прессмат-ла до тем-ры поликонденсации смолы и времени его отверждения.В следствие того, что теплопров-ть в ДКК невелика, время разогр-ия иногда превышает время отв-ния, поэтому предвар-ый подогрев можно до 1/3 сократить цикл пресс-ия. Предвар-ый подогрев ведут обеспечивая равномерный прогрев в возможно короткое время. Так подогрев при тем-ре 60-70ºС требует времени 30-60 мин., а при 140ºС не б. 5 мин. При подогреве массу обязательно переем-ют. Простейшим оборуд-ем для предвар-ого подогрева явл-ся электротермошкафы, исп-ся конвекц-ые уст-ки, хор-ие рез-ты по однород-ти ИК-излучения, лучшее прогревание токами высокой частоты. 3-форм-ие изделий без охл-ия прессформ. Знач-ая часть прод-ти пресс-ния расход-ся на разогрев и охл-ие прессформ. Отказ от охл. прессформ позволяет снизить технол-кий цикл, минимум в 2 раза; учитывая, что тем-ра прессформы довольно велика 140-180ºС. При загрузке прессмат-ла до начала пресс-ия может происх-ть преждевр-ое отв-ние связ-го. Для предотвр-ия этого явления можно предусмотреть ряд мероприятий: а) для снижения времени контакта ДКК с горячей поверх-ю можно получит вначале брикет с холл-ой прессформой, а затем загрузить его в горячую прессформу, где произойдет оконч-ное формование; б) формование изделий можно произв-ть с одновр-ой облицовкой их шпоном, пластиком, пленками. В этом случае вначале в прессформу заклад-т облиц-ый мат-л и он предохраняет в посл-щем ДКК от преждевр-го отв-ния, к-рое проводят при макс. возможной тем-ре; в) ДКК готовят раздельно для наруж. и внут-них слоев. ДКК для нар-ных слоев смеш-ся со связ-щим без введения отв-ля. В нагретую прессформу загружают вначале композицию нар-ного слоя (толщина 5-10 мм). Затем внут-него слоя с отверд-ем, а затем опять нар-ного слоя. После этого произв-т форм-ие. Отверж-ие связ-щего в нар. в этом случае проис-т медленнее, чем во внутр-х. Это полож-но сказ-ся на кач-ве изделий.4-прим-ие прессформ с обогревом токами высокой частоты.5-применение новых не КФС или ФФС,а полиэфирных связ-их. 6-доб-ие в пресскомпозицию Ме пыли, сокращает продолжительность прогрева и цикл прессования.

Билет

9. 1. Основные

технологические схемы производства

древесноволокнистых плит (твердых,

мягких, мокрого и сухого способов

производства).