- •2. Технология облицовки плит «синтетическим» (сш) и натуральным шпоном (нш), пвх-пленками.

- •3. Свойства древесины, важные при изготовлении древесных минеральных композиционных материалов

- •2. Применение аминоальдегидных олигоме-ров (аао) в пр-ве слоистых пластиков и древесных мат-лов.

- •3.Технкая схема и осн-ые оп-ции техн-го пр-са про-ва арболита (приг-ние и дозирование др-го запол-ля, гидротерм-кая обработка заполн-ля, пригот-ние арб-вой массы)

- •2. Облицовка плит рулонными пленками. Холодное, тепловое и термокаширование.

- •Холодное каширование

- •Горячее каширование

- •Термокаширование по методу “Квик степ”

- •3. 58. Техн-ская схема и основные оп-ции техн-го пр-са про-ва арболита (а) (способы формирования арб-х изделий, их армирование, облицовка и распалубка)

- •3. Формирование вибрацией с пригрузом.

- •4. Вибропрессование

- •5.Силовой вибропрокат

- •2. Модифицир-е кфо. Пол-е, св-ва и прим.

- •2. Нанесение лкм распылением и обливанием. Устройство и принцип действия лаконаливной машины, головок.

- •3. Свойства арболита (а)

- •2. 66.Классификация пресс-форм (пф):

- •3. Классификация способов формирования мдп.

- •2. Особ-ти пр-сов синтеза феноло-формальдегидных олигомеров (ффо). Отверждение новолачных и резольных олигомеров. Получ-е и св-ва олигомеров.

- •2. Облицовка плит декор-ми бумажносл-ми пластиками.

- •2. Треб-ия к дСтП и двп, предназн-ным к отделке

- •3. Пропитка и сушка шпона в произв-ве древесных слоистых пластиков.

- •2. Технология изготовления бумажно-смоляных (б/с) пленок. Пропитка и сушка бумаги.

- •3. Классификация пресс-форм (пф):

- •2. Особ-сти пр-сов синтеза карбамидо-формальдегидных олигомеров (кфо). Отверждение олигомеров. Свойства. Промышленные сп-бы пол-я.

- •2. Облицовка кромок мебел. Щитов. Горяче–холодный и холодно-горячий способы.

- •3. Основные марки и свойства мдп

- •2. Виды и состав лакокрасочных материалов, применяемых для отделки древесных плит. Клас-сификация пленкообразова-телей, используемых для изготовления лакокрасочных ма-териалов (лкм).

- •3. Хар-ка и св-ва исходной измельчённой др-ны.

- •2. Нанесение лкм, шпатлевочных и порозаполняющих составов вальцами. Устр-во и принцип действия вальцовых станков.

- •3. Горячее прессование дсп

- •2. Сушка лакокрасочных покрытий.

- •2. Меламиноформальдегидные олигомеры (мфо). Получ-е, св-ва и прим-е.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Тех-кий пр-с пресс-я при ламинировании дСтП в многопролетных прессах.

- •3. Технологическая схема и основные операции тех. Процесса получения мдп.

- •2. Треб-ия к кач-ву дСтП, предназ-ые для отделки.

- •3. Виды и св-ва бумаг, исп-ых в произв-ве бсп

- •1. Термообработка (т/об)

- •2. Увлажнение

- •2. Облицовка дСтП бумажно-смоляными пленками в процессе изготовления.

- •3. Общая характеристика осн. Операций

- •Составление брикета Горячее Послепрес- Анализ Хранение,от-

- •2. Треб-я к кач-ву двп, предназн-х для отделки.

- •3. Классификация, свойства и применение дсп.

- •2. Ламинирование в однопролётных прессах.

- •3. Виды, св-ва, общая хар-ка, прим-ие бсп

- •3. Общая хар-ка осн. Операций про-ва дслп

- •2. Печатание декоративного рис-ка на бумаге.

- •3. Подготовка сырья и получение шпона в произв-ве дсп. Мероприятия по тб.

2. 66.Классификация пресс-форм (пф):

По хар-ру эксп-ции::1.Съёмные - пр-се пресс-ия не закрепляют в плитах пресса; 2.Стац-ые; 3.Неподельно закреплены на плитах, загрузка и извлечение гот. изделия осущ-ся без съёма пресс-форм.По кол-ву одновр-но пресс-ых изделий: 1.Одногнёздные.-за один цикл пресс-ия изгот-ся одно изделие.2.Многогнёздные - сразу несколько. По виду замыкания оформл-ей полости: 1.Открытые(рис а); 2.Закрытые(рис б); 3.ПФ для изгот-ия изделий с упрочн-ми стенками(рис в).

Рис а Рис б

Рис. в

У открытых пуансон замыкает оформ-ую полость матрицы плоской поверх-ю, где 1-матрица, 2-изделие, 3-пуансон. Дост-ва открытых: малый износ из-за отсутствия трения между лентами ПФ, простата констр-ии, сравнит-но небольшая стоимость, точные размеры по высоте. Недостатки открытых: уплотнение материала можно достичь только загрузкой избытка материала.

Закрытые отлич-ся тем, что имеют загрузочную камеру 3, а пуансон 4 плотно входит в матрицу 1, как поршень. ПФ для изгот-ия изделий с упрочн-ми кромками имеет пуансон телескопического типа, т.е. имеется 2 пуансона: центральный и периферический, они могут переем-ся друг относительно друга. После заполнения ПФ массой опускают центральный пуансон, и в простр-во между матрицей и пуансонам дополн-но загружают мат-л, затем опускают периф-ый пуансон и производят формование. Кромки при этом получают с повышенной плот-ю и проч-ю(1-изделие, 2-матрица, 3-переферийный, 4-центральный пуансон).

По методу пресс-ия: 1)ПФ прямого пресс-ия; 2)ПФ для литья под давлением.

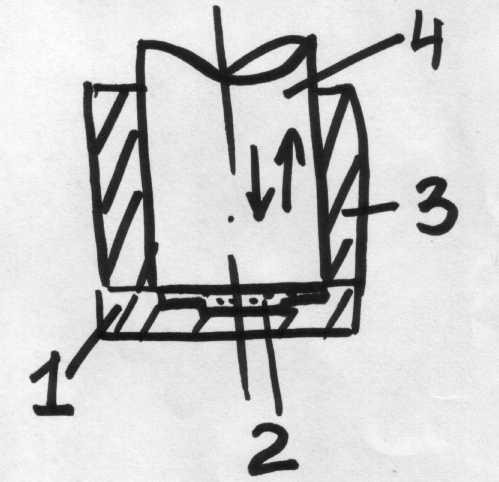

Все рассмотренные ранее ПФ– прямое прессование. ПФ для пресс-ния литьём под давлением отличаются тем, что загрузочная камера в ней отделена от оформляющей части ПФ. В загруз-ой камере мат-л разогр-ся и поступает в оформляющую полость ч/з один или несколько каналов. Изделие форм-ся в оформляющей полости. 1-пуансон, 2-прессмасса, 3-загрузочная камера, 4-литниковый канал, 5-оформляющая, 6-матрица.

По сп-бу приложения усилия пресс-ия:1)Одностор-ее пресс-ие; 2)Двухстор-ее пресс-ие.При одностор-ем пресс-ии уплотнение ДКК происходит только за счёт движения прессующего пунсона. Все ранее рассм-ые ПФ м.б. отнесены к этому типу (1-пресующий пуансон, 2-матрица, 3-изделие, 4-неподвиж-ный пуансон, 5-фундамент.

При двухстороннем пресс-ии оба пуансона перемещаются на встречу друг другу (1-верхний прессующий пуансон,2-матрица,3-изделие,4-нижний прессующий пуансон).

Вариантом конструктивного решения двухстороннего пресс-ия явл-ся исп-ние плавающей матрицы 2 (5-пружина, 6-упругая опора).

Матрица устан-ся на пружине, кот. допускает ее перемещение относ-но неподв-ого нижнего пуансона. Возникающие при этом силы трения действуют на изделие, но и на матрицу, сме-ся в сторону движения пресс-щего пунсона. Это создают эффект двухстор-го пресс-ия. 2-хстороннее пресс-ие при прочих равных усл-х позволяет получить меньшее расхож-ие по плот-ти в различных местах изделия, чем при одностороннем.Существуют следующие виды обогрева ПФ: 1.Паровой. 2.Электрический. 3.Токами высокой частоты. 4.Высокотемпер-ми теплоносителями.1. ПФ с паровым обогревом. Для обогрева исп-ся водяной насыщенный пар Р 5-16 атм, кот. образует Т пресс-ия 150-230С. Стабил-ия темпер-го поля вПФ , а также изм-ие Т произв-ся регулированием давления водяного пара.2. ПФ с электр-им обогревом. Наиб-е распр-ый сп-б, т.к. электрическая эн-ия наиболее удобно передаётся на расстояние. Нед-ки: нагрев-ые плиты имеют сравнительно неб-ую пов-сть и неб-шую. Последнее создаёт трудность в получении Т равномерного температурного поля вПФ. 3. ПФ с обогревом ТВЧ. Пол-ют все более широкое распр-ние. Пресскомплектующую пом-ют между двумя электродами, к кот. от высокочастотного генератора подводят напряжение в несколько тысяч вольт. Ток проходит через материал. Он нагревается за счёт тепла, образ-ся в рез-те диэлектр-их потерь. В кач-ве электродов здесь исп-ют форм-щие эл-ты ПФ.Дос-ва: Резкое сокр-ие длительности нагрева по сравнению с тепловым и электр-им. Простота обесп-ия заданного теплового режима. Создание благопр-ых условий для автом-ции и механ-ии. Нед-ки: Исп-ие сложного дорогостоящего обор-ния. Высокие треб-ия к квалиф-ции обслуж-го персонала. Высокие требования к наладчикам.4. ПФ с обогревом высокотемп-ми теплонос-ми. Прим-е таких теплонос-ей позволяет увеличить t пресс-ия и интенсиф-ть процесс. Высокотемп-ые теплоносители д. обладать след. св-ми: 1.Высокой термич-ой стойкостью; 2.Высокой темп-ой кипения; 3.Низкой темп-ой затвердевания; 4.Повыш-ой теплоёмкостью и коэф-том теплоотдачи. 5.Хим-ой инертностью по отношению к металлу. 6.Нетокс-ю.В кач-ве такого теплонос-ля применяют перегретую воду Р=1.8-2 МПа. С прим-м перегретой воды трудно получить темп-ру выше 190С. Поэтому применяют масло, органической и неорганической природы.

Виды и св-ва гидравл-их вяжущих в-в в произв-ве дмкм

К МВ относятся вещества неорг. природы, чаще всего порошкообразные, кот. при смешивании с водой или водными растворами некоторых солей образуют тесто способное со временем твердеть, превращаясь в камень.

ГВ способны твердеть как на воздухе, так и в воде, начальный период твердения – схватывания – на воздухе. К ним относят вещества эффективно твердеющие при автоклавной обработке паром: 1.гидравлическая известь;

2. цементы (портландцемент, пуццолановый ц., шлаковый ц., смешанные ц.)

Порошкообразное гидравлическое вяжущее, состоящее гл. образом из силикатов кальция. Его получают тонким измельчением клинкера и гипса (1,5-3%). Клинкер продукт обжига до полного спекания при 1450ºС искусственной смеси, состоящей из 75% известняка СаСO3 и 25% глины. Хим. состав клинкера в %:

СаO – 63-66%, SiO2 – 21-24%, Al2O3 – 4-8%, Fe2O3 – 2-4% MgO < 5%, SO3 - 1.5-3.5%/

В процессе обжига эти оксиды вступают во взаимодействие

СаСO3 = СаO+ СO2

Al2O3*2SiO2 *2H2O = Al2O3+2SiO2 +2H2O

каолимит

2СаO+SiO2 = 2 СаO* SiO2 билит

3СаO+ Al2O3 = 3СаO*Al2O3

4СаO+ Al2O3 + Fe2O3 =4СаO*Al2O3* Fe2O3

2 СаO*SiO2 + СаO= 3СаO*SiO2

Алит+билит основное содержание клинкера.

Алит 42%, билит 15-53%.

Свойства портландцемента.

Усредненная плотность цемента в виде порошка в насыпном состоянии 900-1200 кг/м3, а цементного камня 3000-3200.

1.Тонкость помола-фактор определяющий быстроту отверждения цемента и связанную с ним прочность цементого камня. Остаток на сите № 008 (4900 отверстий на 1 см2) не должен превышать 15%. Это соответствует удельной поверхности зерен (ч-ц) цемента 2500-300 см2/гр.

2.Водопотребность характеризуется количеством воды (% от массы цемента) которое необходимо для растворения цемента с получением теста нормальной густоты. Обычно цемент присоединяет 15-20% воды от своей массы (вода нужна для протекания реакций гидролиза и гидротации основных веществ входящих в состав цемента). На практике берут больше от 40 до 70% для ускорения реакции отверждения, но этот избыток надо добавлять с осторожностью, т.к. не вступившая во взаимодействие с цементными зернами вода испаряется, оставляя поры в цементном тесте, что ухудшает качество цементного камня.

3. Сроки схватывания: начало схватывания должно наступать не позднее 45 минут, а заканчиваться должно не позднее 10 часов. За схватыванием наступает отверждение. Этот показатель определяют на приборе ВИКА, имеющего спец. иглу, кот. погружают в тесто и затем извлекают с фиксацией усилия. Начало определяют по увеличению усилия для выдергивания иглы, а окончание по затруднению выдергивания иглы.

4. Прочность: определяет марку цемента, прочность определяют при испытаниях балочек размером 40 x 40 x 160 мм на осевое сжатие. Испытание проводят через 28 суток после изготовления. Прочность особенно интенсивно увеличивается в течение первы 7 суток и она составляет 60-70% прочности соответствующей марки. При испытании цемента необходимо иметь ввиду, что с увеличением прочности изделия (до 1 года) идет уменьшение реакционной способности исходного цемента. При хранении в отсутсвии влаги почность уменьшается на 30%. Поэтому в строительных целях был получен свежий цемент. Эти особенности необходимо учитывать если получают изделие с наполнителем в виде измельченной др-ны. Прочность камня с добавками ниже чем без др-го наполнителя.

Билет 7. 1. Виды, классификация, свойства и области применения древесноволокнистых плит.

Виды: ДВП делятся на: 1) Плиты общего назначения,

2) Плиты специального назначения.

Плиты общ. наз-ния выпускают массово.Стандарт – 4598-80. Плиты специального назначения выпускают по спец. заказу. Они имеют более высокие свойства (напр.: повышенная биостойкость, звукоизоляция и др.).

Не зависимо от назначения все плиты подразделяются на:

1)

Твёрдые (850-950 ), 2) Полутвёрдые МДФ (650-800

), 2) Полутвёрдые МДФ (650-800 )

)

3)

Сверхтвёрдые (950-1100 ), 4) Мягкие (100-400

), 4) Мягкие (100-400 ).

).

Плиты в зависимость от назначения подразделяются на 2 типа: твердые и мягкие. Твердые в зависимости от прочности и лицевой поверхности разделяются на марки:

Т – твердые плиты с необлицованной (необлагороженной) лицевой поверхностью.

ТС – твердые плиты с лицевым слоем из тонкодисперсной древесной массы.

ТП – твердые плиты с подкрашенным лицевым слоем.

ТСП – твердые плиты с подкрашенным лицевым слоем из тонкодисперсной древесной массы.

СТ – твердые плиты повышенной прочности (сверхтвердые) с необлагороженной лицевой поверхностью.

СТС – твердые плиты повышенной прочности (сверхтвердые) с лицевым слоем из тонкодисперсной древесной массы.

Твёрдые плиты марок: Т, СТ, ТП,ТСП. В зависимости от уровня физ-мех. показателей подразделяются на группы А и Б.

Применение :в произв-ве. мебели, в строительстве, в изготовлении тары и упаковки, в машиностроении, в радио- и электротехнич. пром.

В строительстве используют твёрдые плиты для облицовки стен и потолка. МДФ в виде толстых плит толщиной 10-25 мм. (16-более распр.) для изготовления боковин шкафов, перегородок, спинок кровати и деталей стульев и др.

Св-тва ДВП можно разделить на основные и специальные.

К основным относятся: общие, физические, механические и технологические. Общие свойства определяют размеры, цвет, свойства поверхности.

Физич. свойства определяются: плотностью(гр А-850-1000, гр Б-800-950), влажностью(5-10%), водопоглощение (верх граница 9%), разбухание(не более 20%), усадка и тд.

Механич. св-ва определяет: прочность на статический изгиб(38-40МПа), на растяжение параллельно и перпендикулярно пласти, твёрдость, прочность на срез и др.

Технологич. св-ва определяются: способность к удержанию гвоздей, шурупов и др.

Среди специф-х св-в чаще всего определяются биохим. св-ва, огнестойкость, стойкость к старению.

2. Физико-химические основы нанесения лкм. Явление смачивания и растекания. Тиксотропия.

В процессе отделки плитных мат-лов жидкими и пастообразными ЛКМ большую роль играют физические явления смачивания и растекания. Хорошие смачивание и растекание ЛКМ является необходимым условием для образования равномерных по толщине покрытий имеющих хорошую адгезию к подложке. Способность жидкости смачивать и растекаться по пов-ти любого твердого тела определяется силами действующими на границе раздела фаз в сис-ме:

Действие

сил в этой системе можно рассматривать

на примере капли жидкости нанесенной

на пов-ть твердого тела. В точке О

тангенциально к межфазным пов-тям

действуют следующие силы: 1-сила

поверхностного натяжения твердого тела

на границе Т-Г, которая стремиться

растянуть каплю,

;

2- сила поверхностного натяжения на

границе Т-Ж, действующая в обратном

направлении,

;

2- сила поверхностного натяжения на

границе Т-Ж, действующая в обратном

направлении, ;

3-сила пов-го натяжения на границе раздела

Ж-Г, к-рая также стремиться собрать

каплю,

;

3-сила пов-го натяжения на границе раздела

Ж-Г, к-рая также стремиться собрать

каплю, .

Вектор ЖГ из точки О направлен тангенциально

к капле. Угол между вектором и плоскостью

подложки

.

Вектор ЖГ из точки О направлен тангенциально

к капле. Угол между вектором и плоскостью

подложки называется

краевым углом смачивания. Очевидно, что

условием равновесия сис-мы явл-ся:

называется

краевым углом смачивания. Очевидно, что

условием равновесия сис-мы явл-ся: (1).

Хорошее растекание ж-ти по пов-ти будет

достигаться при:

(1).

Хорошее растекание ж-ти по пов-ти будет

достигаться при: (2).

Величина

(2).

Величина может

кол-но харак-ть способность жидкости

растекаться и смачивать пов-ть твердого

тела. С помощью

может

кол-но харак-ть способность жидкости

растекаться и смачивать пов-ть твердого

тела. С помощью можно

определить адгезию между тв-м телом и

жид-тью. В общем случае работа адгезии

хар-ся энергией, к-рую необходимо

затратить для разделения двух фаз. При

разделении фаз вместо одной границы

раздела Ж-Т, возникают 2 новые границы:

Ж-Г и Т-Г. Работа адгезии опр-ся ф-лой

Дюпре:

можно

определить адгезию между тв-м телом и

жид-тью. В общем случае работа адгезии

хар-ся энергией, к-рую необходимо

затратить для разделения двух фаз. При

разделении фаз вместо одной границы

раздела Ж-Т, возникают 2 новые границы:

Ж-Г и Т-Г. Работа адгезии опр-ся ф-лой

Дюпре: (3).

Подставив (1) в (3) получаем:

(3).

Подставив (1) в (3) получаем: .

Это означает, что при постоянном значении

пов-ного натяжения жид-ти адгезия

жидкости к твердому телу и след-но

смачивание хар-ся в-ной краевого угла

смачивания. Чем <

.

Это означает, что при постоянном значении

пов-ного натяжения жид-ти адгезия

жидкости к твердому телу и след-но

смачивание хар-ся в-ной краевого угла

смачивания. Чем < ,

тем большеCOS

,

тем большеCOS ;

при

;

при

=0,

=0, .

Условно считаем, что угол

.

Условно считаем, что угол <90,

то жид-ть явл-ся смачивающей по отношению

к твердому телу. При

<90,

то жид-ть явл-ся смачивающей по отношению

к твердому телу. При >90

– не смачивающий. На

>90

– не смачивающий. На существенно

влияет шероховатость пов-ти,

существенно

влияет шероховатость пов-ти, увеличивает

действительную пов-ть тела, оценивается

степень шероховатости коэф. шероховатости,

как отношение действительной пов-ти

тела к ее пов-ти

увеличивает

действительную пов-ть тела, оценивается

степень шероховатости коэф. шероховатости,

как отношение действительной пов-ти

тела к ее пов-ти :

: .

Если обозначить краевой угол смачивания

на шероховатой пов-ти через

.

Если обозначить краевой угол смачивания

на шероховатой пов-ти через ,

то можно показать:COS

,

то можно показать:COS .

Вывод: если жидкость смачивает тело

(

.

Вывод: если жидкость смачивает тело

( <90),

то с учетом того, чтоn>1

у нас будет увеличиваться COS

<90),

то с учетом того, чтоn>1

у нас будет увеличиваться COS и

соответственно умень-ся

и

соответственно умень-ся

.

Т.о. увеличение шероховатости (на

микроуровне) приводит к улучшению

смачивания смачивающей жид-ти.

.

Т.о. увеличение шероховатости (на

микроуровне) приводит к улучшению

смачивания смачивающей жид-ти. >90

(несмачивающие жид-ти)COS

>90

(несмачивающие жид-ти)COS <0

следовательно еще более отрицательным

становится COS

<0

следовательно еще более отрицательным

становится COS ,

т.е.

,

т.е.

увеличивается.

Для несмачивающих жид-тей увеличение

шероховатости приводит к ухудшению

смачиваемости. На смачиваемость влияют

и другие факторы, напр., грунтование

пов-ти позволяет уменьшить

увеличивается.

Для несмачивающих жид-тей увеличение

шероховатости приводит к ухудшению

смачиваемости. На смачиваемость влияют

и другие факторы, напр., грунтование

пов-ти позволяет уменьшить в

1,5 -1,7 раза. Улучшение смачивания можно

достичь нагревом либо самого ЛКМ

(уменьшается поверхностное натяжение),

либо нагревом подложки, т.к. теплоемкость

подложки существенно больше, то и ее

нагрев существенно эффективней (нагрев

подложки осуществляют до 50-60ºС). Особенно

хорошо улучшает смачиваемость введение

в ЛКМ ПАВов (

в

1,5 -1,7 раза. Улучшение смачивания можно

достичь нагревом либо самого ЛКМ

(уменьшается поверхностное натяжение),

либо нагревом подложки, т.к. теплоемкость

подложки существенно больше, то и ее

нагрев существенно эффективней (нагрев

подложки осуществляют до 50-60ºС). Особенно

хорошо улучшает смачиваемость введение

в ЛКМ ПАВов ( уменьшается

в 3-5 раз). Недостаток: ПАВ как правило

затрудняет отверждение пленкообразователя.

уменьшается

в 3-5 раз). Недостаток: ПАВ как правило

затрудняет отверждение пленкообразователя.

Важное значение для технологии отделки имеет явление тиксотропии. Тиксотропные жидкости – жидкости, к-рые обладают способностью к вязкому течению после более или менее длительного нахождения в покое теряют текучесть и приобретают св-ва пластического тела, но снова становятся текучими при мех-ком воздействии.