- •2.Сравнительная характеристика комбинированного позитивного и «тентинг» методов производства пп. Технологические характеристики, возможности методов.

- •5.Методы производства пп: фотоаддитивная технология, лазерные технологии. Технологические характеристики, возможности метода.

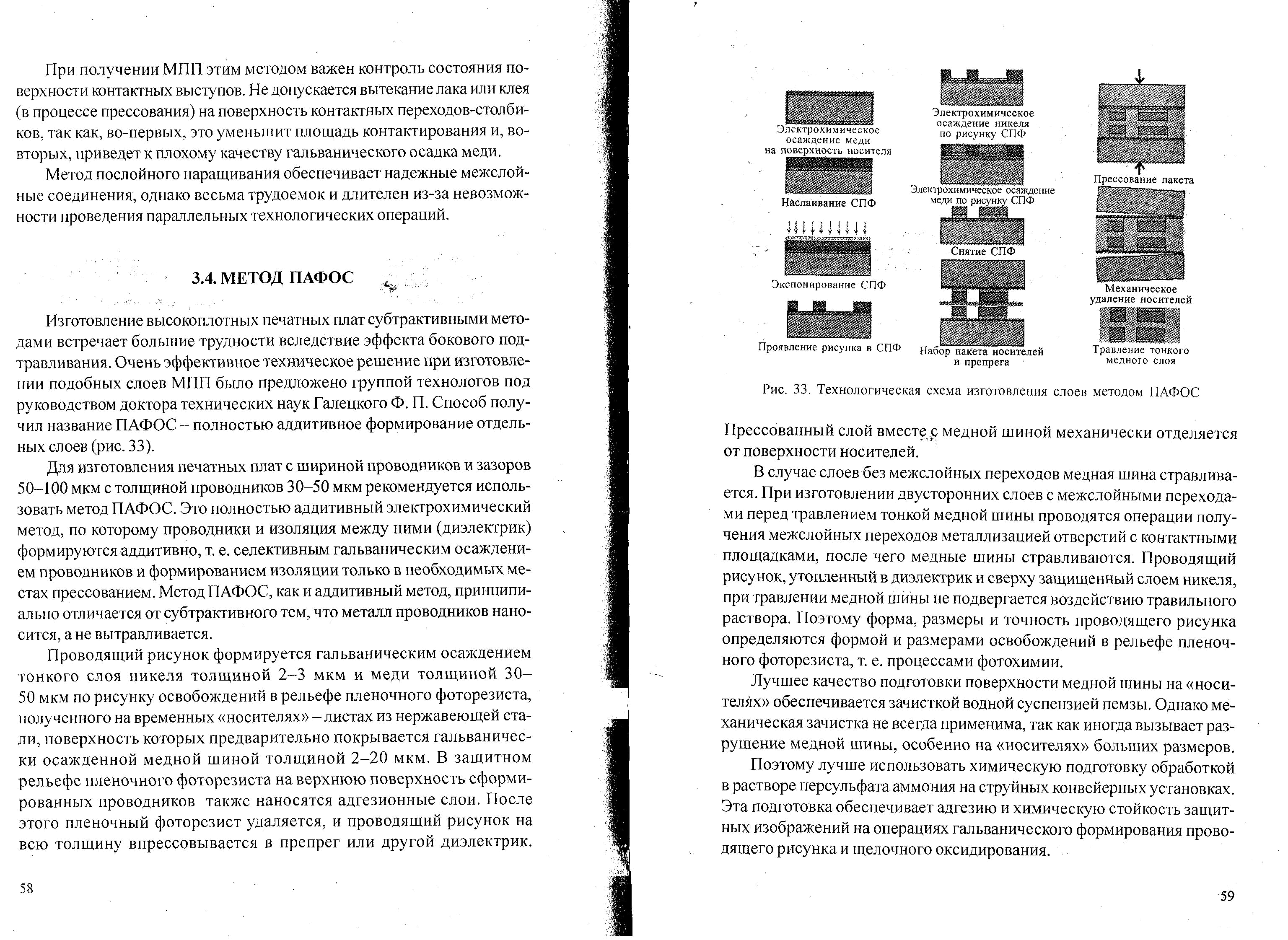

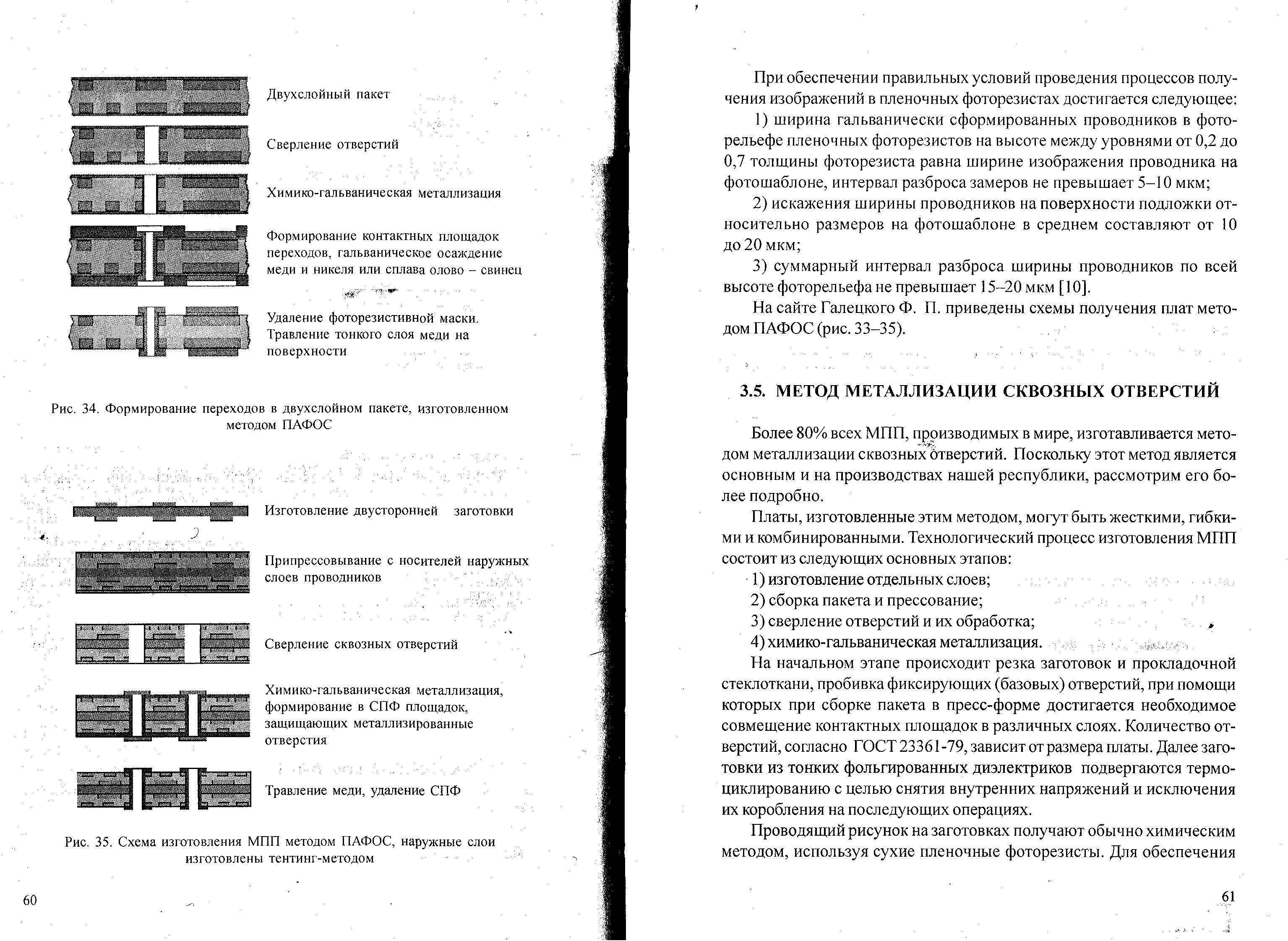

- •7.Способы изготовления мпп: метод «пафос». Технологические характеристики, возможности метода.

- •10,Способы создания защитного рельефа. Трафаретная печать. Трафаретные печатные формы, трафаретные краски, способы их сушки.

- •13,Материалы для изготовления пп: медная фольга, стеклотекстолит, полиимидные смолы, фольгированные материалы. Получение стеклотекстолита с введенным катализатором (аддитивная технология).

- •19,Классическая активация поверхности. Стадии, назначение. Способы активирования поверхности. Составы растворов.

- •21,Беспалладиевая активация. Основные параметры. Технологические возможности методов.

- •25,Травильные растворы на основе н2о2, (nh4)2s2o8, их сравнительная характеристика, способы утилизации.

5.Методы производства пп: фотоаддитивная технология, лазерные технологии. Технологические характеристики, возможности метода.

Дальнейшее развитие аддитивного способа в зарубежной и отечественной практике проводится по следующим направлениям:

Повышение стойкости и диэлектрических характеристик пленочного фоторезиста с целью сохранения его на платах и последующего нанесения паяльных масок на всю поверхность. В этом случае исключается образование рельефа, так как слой фоторезиста и проводящий рисунок находятся на одном уровне

Использование селективного восстановления меди из ее солей, находящихся в составе пленки из фотоактиватора, действуя ультрафиолетовым светом через фотошаблон. Частицы меди затем катализируют процесс толстослойного химического меднения. Такой метод называется фотоаддитивным. В качестве фотоактиваторов предложен широкий спектр соединений, которые наносятся на сверленую заготовку печатных плат из материала типа СТЭК.

Применение избирательной обработки термочувствительного слоя лазерным излучением для получения на заготовке каталитически активных центров для последующего химического меднения. В этом случае основными стадиями процесса являются:

подготовка поверхности диэлектрической подложки;

нанесение на нее термочувствительного слоя соли меди;

избирательный нагрев слоя путем обработки лазерным излучением по рисунку проводников;

химическое осаждение меди на обработанные участки.

При использовании лазерного метода отпадает необходимость в применении фотошаблонов, которые вносят некоторые погрешности при формировании рисунка печатной платы, тем самым уменьшая плотность монтажа. Фокусирование луча лазера возможно до диаметра фокального пятна в пределах 40 мкм, что дает возможность повысить плоность монтажа. Для реализации такого метода в качестве источника излучения используется С02-лазер ЛГ-225Б с мощностью непрерывного излучения 25 Вт и длиной волны 10,6 мкм.

7.Способы изготовления мпп: метод «пафос». Технологические характеристики, возможности метода.

,

10,Способы создания защитного рельефа. Трафаретная печать. Трафаретные печатные формы, трафаретные краски, способы их сушки.

ТРАФАРЕТНАЯ ПЕЧАТЬ

Трафаретная печать применяется для получения рисунка схемы, маски, маркировки. Для нанесения рисунка используется трафаретная печатная форма (ТПФ), состоящая из рамы с натянутой сеткой, на которой сформирован рисунок. Качество печати зависит от материала и толщины нити сетки, шага плетения.

Для сеток применяются полиамидные (капроновые) и полиэфирные (лавсановые) ткани из мононитей с толщиной 40 мкм и частотой плетения 80-200 нитей/см.

К материалу ткани предъявляются следующие требования:

• величина просветов должна быть в 1,5-2,0 раза больше толщины нитей;

• на ткани не должно быть дефектов;

• ткань должна быть прочной на разрыв, устойчивой к истиранию, эластичной и практически не должна растягиваться в процессе работы;

• ячейки ткани не должны взаимодействовать с растворителями краски.

Полиамидные сетки характеризуются высокой прочностью на растяжение, отличной стойкостью на истирание и к ударным нагрузкам. Но они растворяются в трихлорэтане, хлороформе, крезоле.

Полиэфирные волокна имеют более высокую прочность на растяжение, но меньшую устойчивость к истиранию, чем полиамидные. Сетки, изготовленные из этих волокон, характеризуются малой гигроскопичностью, что является причиной их повышенной электризуемости.

При изготовлении прецизионных плат к рисунку предъявляются повышенные требования. Наибольшая точность достигается при исполь- зовании металлической сетки. Металлические сетки изготавливают из бронзы, нержавеющей стали и никелина, чаще всего применяют про- волоку из фосфористой бронзы или хромоникелиевой стали с толщи- ной 30-50 мкм и частотой плетения 60-160 проволок/см. Такие сетки обладают исключительно высокой химической стойкостью к органиче- ским растворителям, высокой стойкостью к истиранию, низким относи- тельным удлинением, что позволяет снимать большее число оттисков. В процессе эксплуатации на них не накапливается статическое электриче- ство и влага. Вместе с тем они очень чувствительны к механическим воздействиям.

Комбинированные сетки изготавливаются путем приклеивания металлической сетки к предварительно натянутой на раму капроновой сетке. Для удаления капрона по формату приклеенной металлической сетки применяется химический способ: капрон обрабатывают по внутреннему периметру концентрированной азотной кислотой, не задевая клеевого шва, с последующей промывкой трафарета проточной водой. Сетка должна быть хорошо натянута в раме с помощью механического или пневматического устройства и закреплена клеем

Получение трафарета осуществляют прямым или косвенным способом

Прямой способ- нанесение на натянутую сетку фоторезиста и формирование изображения методом фотопечати. При этом ячейки сетки или полностью открыты, или закрыты, т. е. получение структур, пересекающих ячейки, невозможно.

При косвенном методе фоточувствительные пленки экспонируются на пленочном основании и только после проявления в размягченном состоянии переносятся под давлением на сетку. После сушки растворяют пленочное основание. Этим методом можно получать структуры, пересекающие ячейки. Косвенные способы дают более качественное изображение, но тиражестойкость трафарета ниже (до 600 оттисков), и процесс получения трафарета более длителен.

Основным требованием к трафаретным краскам является кислото-стойкость, так как большинство операций происходит в кислой среде. Печатные свойства красок и их адгезионная способность зависят в основном от связующего, в качестве которого используют различные смолы. В состав краски входят также различные растворители и добавки. Растворители взаимодействуют со смолой, изменяют растекаемость краски и влияют на процесс сушки. Добавки воздействуют на физико-химические свойства краски, улучшают ее пластичность, адгезионные свойства и скорость закрепления на оттиске.

Отличительными особенностями процесса трафаретной печати является значительная толщина красочного слоя на оттиске, достигающая 10-50 мкм, и сравнительно небольшая скорость печатания, составляющая 350-600 оттисков/ч.

Чтобы обеспечить нормальное протекание печати, краска не должна растекаться самопроизвольно ни по печатной форме, ни по заготовке, но легко растекаться под воздействием ракеля; не проходить самопроизвольно сквозь отверстия печатных элементов формы; образовывать на оборотной стороне формы наплывы; оставаться на подложке, максимально освобождая отверстия формы при отделении ее от подложки.

На заготовке краска закрепляется с помощью сушки. Все краски для трафаретной печати подразделяются на краски с химическим и физическим механизмами закрепления.

Отличительной особенностью химического закрепления краски является увеличение размера молекул смол, входящих в состав связующего краски. Физическое закрепление основано на испарении летучего растворителя либо обдувом горячим воздухом (150-170°С), либо воздействием инфракрасного излучения (длина волны 0,7-2,0 мкм). При использовании химического закрепления недостатком являются большие размеры установок, значительное потребление электроэнергии, низкий КПД (10%). Более широкое распространение получил второй способ: инфракрасные лучи обладают большой проникающей способностью, не поглощаются воздухом и не теряют энергии на его нагрев.

Краски мгновенной сушки закрепляются на подложке в результате полимеризации под действием УФ лучей. Такая сушка - частный случай химической сушки - протекает как реакция фотополимеризации. К преимуществам таких красок относятся: высокая скорость сушки; отсутствие нагрева материала; краска не засыхает на ТПФ при перерывах в работе; толщина краски не изменяется при сушке, что позволяет работать с более тонким слоем; имеет меньший запах.

Основными видами специальных трафаретных красок являются следующие:

СТЗ .12- защитные щелочесмываемые;

СТЗ. 12.51 - защитные щелочесмываемые, быстросохнущие;

СТЗ .13- защитные гальваностойкие.

Для негативного процесса используют спирто-бензостойкие и щелочесмываемые краски: СТЗ. 12-35 (ТУ 29-02-725-77) - голубую; СТЗ. 12-51 (ТУ 29-02-740-78) -желтую; СТЗ.12.2 (ТУ КФ 248-80) -синюю.

Первые два типа красок сушатся при температуре 60-70°С в течение 45-55 мин. Краска СТЗ. 12.2 разработана для применения в автоматических линиях, где сушка осуществляется воздействием ультрафиолетовых источников света. Продолжительность сушки 10-16 с.

При печати необходимо учитывать следующее: величина зазора между сеткой и заготовкой должна быть 1-3 мм для капроновой и 0,8-1,5 мм для металлической сетки. Угол печатающего ракеля к поверхности трафарета составляет 45-60°. Ракель изготавливается из бензостойкой резины или полиуретана. После работы трафаретные формы следует тщательно отмыть от краски смесью уайт-спирита с ацетоном 1:1. Удаление краски СТЗ. 12.51 можно проводить 5%-ным раствором едкого натра при температуре 25-35°С в течение 3 мин. Для уменьшения пенообразования рекомендуется вводить в раствор небольшое количество (2-4%) пеногасителей, например КЭ-10-01 (ТУ 6-02-587-73).