- •Тема 2: Методы получения заготовок литьем.

- •2.Перспективы развития литейной технологии

- •Тема 12: Заготовки, получаемые горячей штамповкой.

- •1. Сущность процесса штамповки

- •§ 1. Сущность процесса. Основные операции. Область использования

- •1.1. Общие сведения.

- •1.2. Инструмент.

- •Тема 4: Производство заготовок из порошковых материалов.

- •2.2.Свойства формовочных смесей.

- •2.3.Приготовление формовочных и стержневых смесей.

- •3. Изготовление форм

- •3.1.Общие сведения.

- •3.2.Ииструмент для ручной формовки.

- •3.3. Опоки.

- •3.3.Машинная формовка.

- •2. Изготовление стержней.

- •3. Сборка форм.

- •1. Н. Д.Титов, ю.А. «Машиностроение», 1974. 472 с.

- •5.Сварка.

- •6.Заготовки из неметаллических материалов.

- •8.Методика расчета себестоимости

- •10. Заготовки из сортового и специального проката.

Тема 2: Методы получения заготовок литьем.

2.Перспективы развития литейной технологии

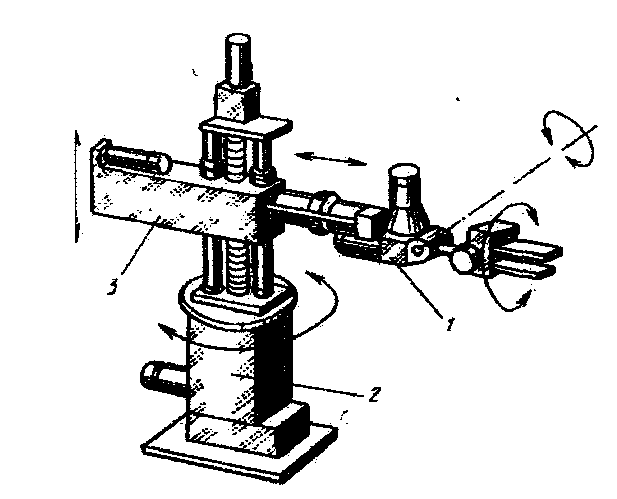

Применение роботов и ЭВМ. Одним из направлений решения задачи автоматизации в литейном производстве является разработка и создание промышленных манипуляторов для замены ручного труда на тяжелых работах. На рис.1 показана принципиальная схема такого манипулятора для установки стержней. Механизм его состоит из следующих узлов: 1 — быстросменный захват с регулируемым усилием захвата; 2— стол с поворотным механизмом; j — узел подъема и перемещения стержня в продольном направлении. На схеме стрелками указаны возможные перемещения узлов и захвата манипулятора.

Внедрение в производство манипуляторов с программной системой управления позволит механизировать большинство ручных операций на линиях формовки, обслуживаемых обычными формовочными машинами. По этому принципу создаются автоматизированные линии производства отливок в песчаных формах на базе серийных формовочных машин с манипуляторами, которые забирают опоки с напольного тележечного конвейера, устанавливают их на столы формовочных машин, снимают набитые полуформы, устанавливают их на конвейер и собирают формы.

Особое значение для совершенствования технологических процессов литейного производства имеет использование возможностей ЭВМ. Так, например, в настоящее время выполнен ряд работ по определению такого набора шихтовых материалов из числа имеющихся на складе шихты, который обеспечит получение сплава заданного химического состава при наименьшей стоимости используемых составляющих шихты. Для решения на ЭВМ подобных задач разработаны специальные программы. Разработаны также программы для определения с помощью ЭВМ оптимального состава формовочных смесей.

Рис. 1. Схема промышленного робота (манипулятора)

С применением ЭВМ решаются задачи проектирования элементов литниковых систем, расчета прибылей, некоторых видов отливок.

Роботизированные технологические комплексы. Качественно новым направлением автоматизации является применение автоматических манипуляторов и промышленных роботов. В условиях литейного производства, отличающегося высокой трудоемкостью, монотонностью, большими затратами физического труда и неблагоприятными характеристиками рабочей зоны, внедрение роботизированных систем машин и технологических комплексов является весьма актуальной задачей. Даже по сравнению с хорошо организованным литейным производством применение роботизированных технологических комплексов позволяет в 1,5 - 3 раза повысить производительность труда. В состав роботизированных технологических комплексов входят технологические, вспомогательные и транспортные машины, которые совместно с промышленными роботами обеспечивают автоматическое изготовление отливок.

Такие комплексы применяются для автоматизации процессов изготовления отливок в песчано-глинистых формах, при изготовлении стержней, простановке стержней в формы, сборке форм со стержнями, заливки форм, очистке, обрубке и зачистке отливок.

При литье в кокили промышленные роботы автоматизируют укладку стержней, заливку форм, извлечение и передачу отливок.

При литье под давлением роботы используются для смазывания, охлаждения и обдува пресс - форм, дозирования и заливки расплава, извлечения и переноса отливок к устройствам охлаждения и обрубки.

При литье по выплавляемым моделям роботы применяют для нанесения обмазки, обсыпки, передачи и транспортирования модельных блоков.

При контроле качества роботы автоматизируют процессы захвата, транспортирования и ориентации отливок перед рентгеновской или радиоизотопной установкой.

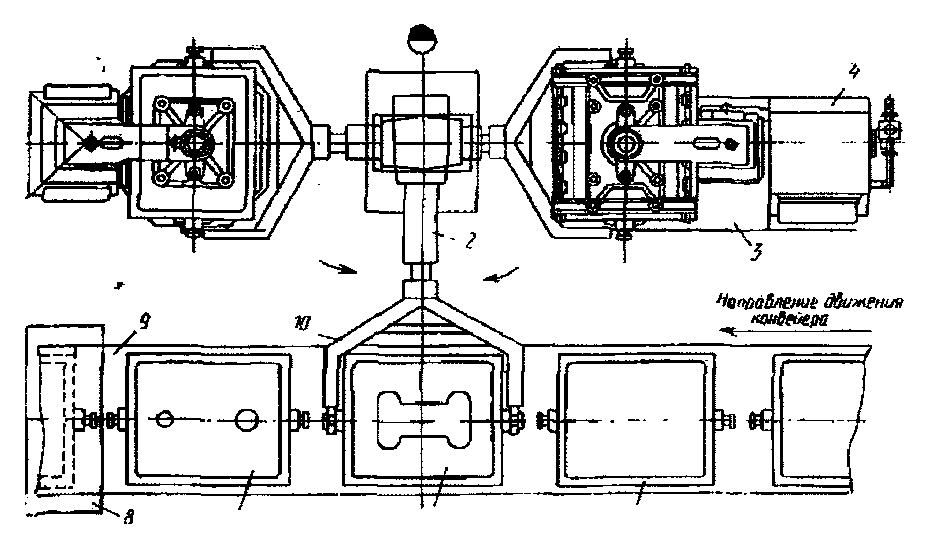

На рис.2 показано взаимодействие агрегатов роботизированного комплекса для автоматического изготовления нижних и верхних полуформ на серийно выпускаемых формовочных машинах. Комплекс включает выполнение следующих операций: подачу роботом 2 пустых опок 5 на стол формовочной машины 3 для изготовления нижней полуформы 6, обдув и опрыскивание модели разделительным флюоресцирующим составом, изготовление смеси встряхиванием с подпрессовкой, кантование полуформы поворотным устройством 4 и извлечение модели, передачу полуформы роботам на литейный конвейер 9, захват пустой опоки схватом 10 и передачу ее роботом на формовочную машину 1, изготовление на этой машине верхней полуформы 7 и передачу ее роботом на литейный конвейер, бесконтактный контроль качества и целостности отпечатка полуформ на контрольном устройстве 8.

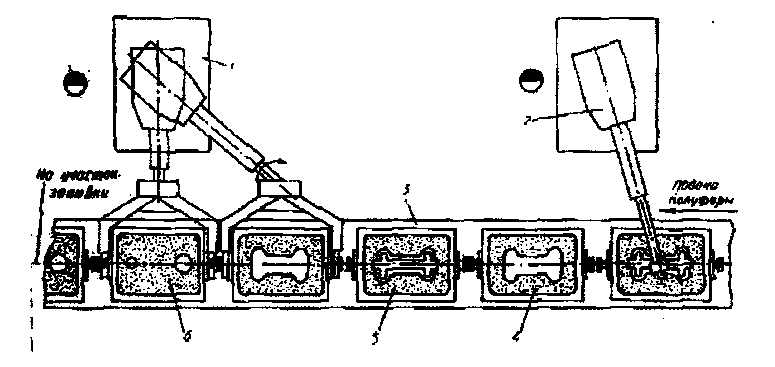

Продолжение технологического процесса изготовления форм представлено схемой на рис. 3. Здесь работают два промышленных робота: на позиции 2 - робот - простановщик стержней, на позиции 1 - робот - сборщик форм.

Робот - простановщик стержней с помощью вакуумной присоски захватывает стержень с транспортной плиты подвесного конвейера, переносит его к литейному конвейеру 3 и укладывает в нижнюю полуформу 5. Робот - сборщик захватывает за цапфы верхнюю полу форму 4, поворачивает ее на 180°, устанавливает на нижнюю полуформу и собирает формы 6, которые затем перемещаются по конвейеру на заливку.

Манипуляторы и промышленные роботы в литейном производстве впервые начали применяться для автоматизации процессов литья под давлением (ЛПД). В нашей стране освоен роботизированный комплекс для изготовления отливок сложной конфигурации из алюминиевых сплавов на базе машин ЛПД с усилием запирания 1600 - 3500 кН. Специализированный роботизированный комплекс для изготовления клапанных рычагов двигателей (ФРГ) показан на рис. 4. Комплекс выполнен на базе машины ЛПД (1) с горизонтальной холодной камерой прессования и усилием запирания 1600 кН, производительностью 530 отливок в час.

Комплекс содержит следующее оборудование, электропечь 2, ковшовый манипулятор-дозатор 3, устройство 4 для установки арматуры, установку 6 для термостатирования пресс-форм и обрубных штампов, установку 9 для вакуумирования пресс-форм, манипулятор 10 доя обдува и опрыскивания пресс-форм, робот 11 для захвата, извлечения и передачи куста отливок под обрубочный пресс 12. Кроме этого, в комплекс входят: тара 7 для годных отливок, тара 13 доя бракованных отливок и конвейер 14 доя удаления облоя, литников и отходов, пульты 5 и 8 предназначены доя управления и контроля за работой комплекса.

Внедрение систем автоматизированного проектирования (САПР), автоматических линий и робототехнических комплексов — таковы перспективы развития литейной технологии.

Рис. 2. Роботизированный комплекс машинной формовки

Рис. 3. Роботизированный комплекс простановки стержней и сборки форм

Рис. 4. Роботизированный комплекс литья рычагов