- •Основы литейного производства Работа 1. Изучение свойств формовочных смесей

- •Работа 2. Изучение литейных свойств сплавов

- •Работа 3. Разработка технологии получения отливки

- •Работа 4. Объемная штамповка в открытых штампах

- •Основы порошковой металлургии Работа 5. Технология получения изделий из металлических порошков

Основы литейного производства Работа 1. Изучение свойств формовочных смесей

Цель работы: ознакомить студентов с методами определения газопроницаемости и прочности формовочных смесей и изучить влияние состава смеси на ее свойства.

Оборудование:

Для проведения работы необходимы: лабораторные бегуны; лабораторный копер; технические весы с разновесами; сушильный шкаф с термометром для измерения температуры до 300С°; прибор для определения газопроницаемости; прибор для определения предела прочности смеси при растяжении; прибор для определения предела прочности смеси на сжатие; секундомер; металлическая гильза с поддоном; выталкиватель; стержневой ящик; мензурка; коробка для смесей; сухой песок; формовочная глина.

Общие сведения :

Формовочные и стержневые смеси получают из свежих материалов и бывшей в употреблении формовочной смеси. Исключение составляют некоторые стержневые смеси, состоящие из свежих материалов, и наполнительные смеси, состоящие из отработанной формовочной смеси. Процесс приготовления смесей разделяют на три этапа: 1) подготовка свежих формовочных материалов; 2) подготовка горелой смеси; 3) перемешивание всех составляющих.

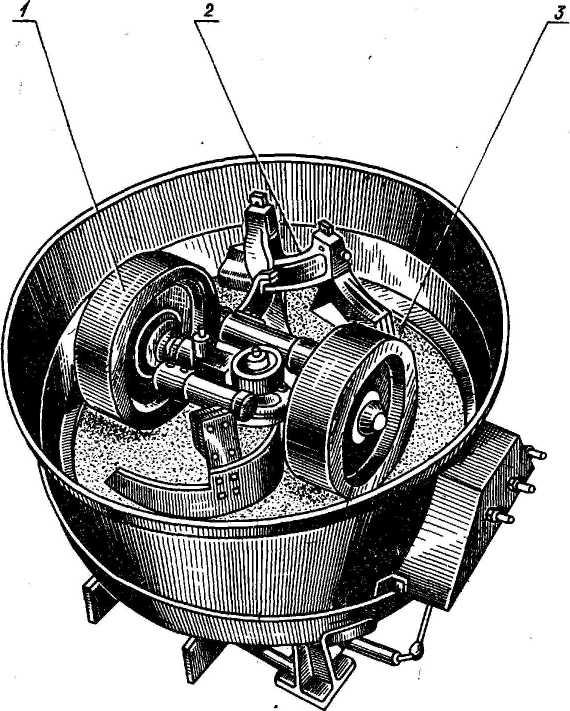

В лабораторных условиях смесь приготовляется из свежего, предварительно высушенного и просеянного песка. В связи с этим рассмотрим лишь третий этап приготовления смеси. Для получения смеси наиболее часто используются бегуны (рис. 1). Этот тип смесителей используется для приготовления глинистых смесей. В центре дна круглой части бегунов проходит вертикальный вал, на котором крепится траверса с катками 1. Катки вращаются вместе с валом и одновременно за счет трения о смесь вращаются вокруг своей оси. Между катками и дном чаши имеется зазор, величину которого можно регулировать. Кроме катков, на траверсе укреплены плужки 2, которые, поворачиваясь вместе с валом, подгребают смесь под катки.

В бегунах смесь не только перемешивается, но и перетирается, так как каждая песчинка под катком получает вращательное движение. При этом она покрывается тонкой оболочкой глины. Готовая смесь выдается через окно в дне чаши 3, которое открывается специальным механизмом.

В смешивающий аппарат сначала загружают сухие материалы: отработавшую смесь, песок и угольный порошок, или опилки; затем добавляют воду и после двух-трех минут смешивания вводят глину.

Рис. 1. Лабораторные бегуны

Свойства полученной смеси зависят от зернового состава исходного кварцевого песка, свойств и количества связующих материалов, количества воды и определяются путем испытания смеси на прочность, газопроницаемость, пластичность, противопригарность, податливость и т. д. Основными из этого перечня свойств считаются прочность и газопроницаемость, поэтому в данной лабораторной работе рассматриваются способы испытания на прочность в сухом и сыром состояниях и метод нахождения величины газопроницаемости.

Газопроницаемость — это способность смесей вследствие своей пористости пропускать образующиеся в форме в процессе ее заливки газы. Газопроницаемость растет с увеличением размера и однородности зерен песка, а также по мере уменьшения плотности набивки и содержания глины и влаги.

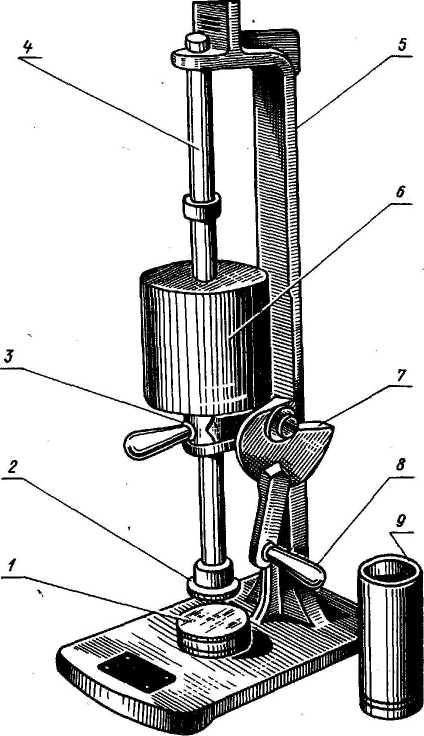

Для испытания смеси на газопроницаемость из нее изготовляют стандартные образцы диаметром 50±0,2 мм на лабораторных копрах (рис. 2).

М еталлическую

гильзу 9 устанавливают на поддон 1 и в

нее высыпают навеску (примерно 170 г)

формовочной смеси. При этом следят за

тем, чтобы поверхность насыпанного слоя

смеси была горизонтальной. Подъемником

3 копра поднимают шток 4 и груз 6; на

станину устанавливают поддон с гильзой,

осторожно и плавно опускают боек 2,

закрепленный на штоке, в гильзу до

соприкосновения со смесью. После этого

вращением рукоятки 8 и эксцентрика 7

уплотняют смесь тремя ударами груза 6.

Высота образца в гильзе после уплотнения

должна быть 50±0,8 мм. Эту высоту контролируют

по трем горизонтальным рискам, нанесенным

на стойке 5 станины. Совпадение верхнего

торца штока со средней риской соответствует

высоте образца 50 мм. Крайние риски

указывают на допустимое отклонение.

После уплотнения гильзу с поддоном

снимают с копра, отделяют поддон от

гильзы и образец вместе с гильзой

устанавливают на прибор для испытания

на газопроницаемость.

еталлическую

гильзу 9 устанавливают на поддон 1 и в

нее высыпают навеску (примерно 170 г)

формовочной смеси. При этом следят за

тем, чтобы поверхность насыпанного слоя

смеси была горизонтальной. Подъемником

3 копра поднимают шток 4 и груз 6; на

станину устанавливают поддон с гильзой,

осторожно и плавно опускают боек 2,

закрепленный на штоке, в гильзу до

соприкосновения со смесью. После этого

вращением рукоятки 8 и эксцентрика 7

уплотняют смесь тремя ударами груза 6.

Высота образца в гильзе после уплотнения

должна быть 50±0,8 мм. Эту высоту контролируют

по трем горизонтальным рискам, нанесенным

на стойке 5 станины. Совпадение верхнего

торца штока со средней риской соответствует

высоте образца 50 мм. Крайние риски

указывают на допустимое отклонение.

После уплотнения гильзу с поддоном

снимают с копра, отделяют поддон от

гильзы и образец вместе с гильзой

устанавливают на прибор для испытания

на газопроницаемость.

Рис. 2. Лабораторный копер

Для определения газопроницаемости через стандартный образец пропускают 2000 см3 воздуха, при этом фиксируют давление р воздуха перед образцом и время τ его прохождения через образец.

Рис. 3. Схема прибора для определения газопроницаемости

Газопроницаемость выражается безразмерным числом, которое определяется по формуле:

![]()

где V—объем воздуха, прошедшего через образец, см3;

h — высота образца, см;

F — площадь поперечного сечения образца, см2;

р — давление воздуха перед образцом, г/см2;

τ — время прохождения воздуха через образец, мин.

Для определения газопроницаемости применяют специальный прибор (рис, 3).

Гильзу с уплотненным образцом 7 устанавливают в чашке затвора 9 прибора, смонтированного на станине 11. Прибор состоит из бака 5, в котором помещается колокол 3. В крышку колокола впаяна трубка 4, скользящая внутри трубки 6, впаянной в дно бака. Трубка 4 имеет отверстие для выхода воздуха. Бак наполняется водой так, чтобы объем под колоколом был изолирован от атмосферы. Этот объем соединен через трубки с трехходовым краном 10. После установки гильзы с образцом с помощью ручки 1 поднимают колокол и набирают 2000 см3 воздуха. При этом полость под колоколом через трехходовой кран соединяется с атмосферой. Затем трехходовой кран поворачивают так, чтобы воздух из-под колокола проходил через образец. Колокол опускается вниз и под действием собственного веса создает давление 5 Г/см2, достаточное для испытания на газопроницаемость крупнозернистых смесей. Для испытания мелкозернистых смесей требуется давление 10 Г/см2. Оно достигается за счет использования добавочного груза 2. Колокол опускается до тех пор, пока верхняя отметка на колоколе не совпадет с краем бака. Это значит, что из-под колокола через образец прошло 2000 см3 воздуха. Время его прохождения фиксируют с помощью секундомера. Давление воздуха перед образцами замеряют с помощью водяного манометра 13 и трубки 12. Газопроницаемость может быть определена ускоренным методом, для чего в комплекте прибора имеются два ниппеля 8 с калиброванными отверстиями диаметрами 0,5 и 1,5 мм. Эти отверстия обеспечивают определенный минутный расход воздуха, что исключает необходимость пропускания объема воздуха, равного 2000 см3, и определения времени его прохождения. В этом случае достаточно получить показание водяного манометра. Газопроницаемость определяется в зависимости от величины давления по табл. 1. При этом для испытания смеси газопроницаемостью более 50 применяют ниппель с отверстием диаметром 1,5 мм, а для смеси с меньшей газопроницаемостью — ниппель с отверстием диаметром 0,5 мм.

Прочностью смеси называют ее способность выдерживать внешние нагрузки без разрушения. Широко распространены два метода определения прочности: на сжатие и растяжение. Прочность на сжатие определяется, как правило, на влажных образцах, а прочность на растяжение — на образцах, прошедших предварительную сушку. Для определения прочности на сжатие во влажном состоянии можно использовать образцы для испытания на газопроницаемость. С этой целью образец выталкивается при помощи деревянного вкладыша и помещается на прибор для испытания на сжатие (рис. 4).

Образец устанавливают на площадку 3 рычажного прибора, предварительно установив указатель 5 каретки 7 на нулевое деление шкалы рычага 4. Затем с помощью винта 1 и верхней площадки 2 зажимают образец. Вращением рукоятки 6 винта 8 перемещают каретку 7 до тех пор, пака под действием сжимающей нагрузки образец не разрушается; при этом указатель фиксирует на рычаге разрушающее усилие с точностью до 0,05 кГ/см2.

Рис. 4. Прибор для определения прочности.

Табл. 1. Газопроницаемость смесей

|

Давление, см вод. ст. |

Диаметр отверстия ниппеля, мм |

Давление, см вод. ст. |

Диаметр отверстия ниппеля, мм | ||

|

0,5 |

1,5 |

0,5 |

1,5 | ||

|

1,0 1,0 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2,0 2,1 2,2 2,3 3,8 3,9 4,0 4,1 4,2 4,3 4,4 4,5 4,6 4,7 4,8 4,9 5,0 5,1 5,2 5,3 5,4 5,5 5,6 5,7 5,8 5,9 6,0 6,1 6,2 6,3

|

- - - - - - - - - - 49 47 44 42 21,8 21,0 20,0 19,5 19,0 18,5 17,8 17,3 16,7 16,2 15,7 15,2 14,7 14,3 13,8 13,4 13,0 12,6 12,2 11,8 11,4 11,0 10,7 10,3 10,0 9,7 |

950 850 780 710 650 610 550 525 492 467 440 417 398 373 205 198 196 185 178 173 167 164 156 151 146 142 138 134 128 126 122 119 115 112 108 105 102 99 96 93 |

2,4 2,5 2,6 2,7 2,8 2,9 3,0 3,1 3,2 3,3 3,4 3,5 3,6 3,7 6,4 6,5 6,6 6,7 6,8 6,9 7,0 7,1 7,2 7,3 7,4 7,5 7,6 7,7 7,8 7,9 8,0 8,1 8,2 8,3 8,4 8,5 8,6 8,7 8,8 8,9 9,0

|

40 38 36 34 33 31 30 29 28 27 25,8 24,2 24,4 22,7 9,4 9,0 8,8 8,5 8,2 7,9 7,7 7,5 7,3 7,0 6,7 6,5 6,3 6,0 5,8 5,6 5,3 5,1 4,9 4,7 4,4 4,2 4,0 3,7 3,5 3,3 3,1 |

358 341 326 313 300 287 275 264 253 243 235 226 219 212 90 88 85 82 80 77 75 73 70 67 65 63 61 59 56 54 52 50 - - - - - - - - - |

Испытание проводят на трех образцах. Предел прочности принимают равным среднему значению. Если это значение отличается от одного из трех показаний больше, чем на 10%, испытание должно быть повторено на вновь приготовленной смеси.

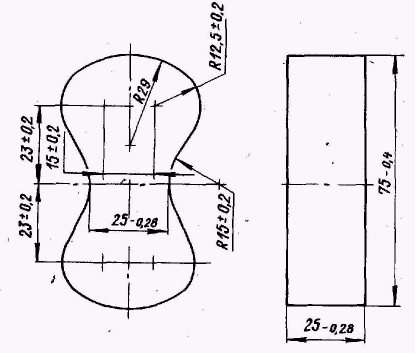

Смесь в сухом состоянии чаще всего испытывают на разрыв. Для этого делают стандартные образцы в виде плоской восьмерки (рис. 5).

Образец уплотняется в металлическом ящике на лабораторном копре (тремя ударами) и высушивается. Сухой охлажденный образец устанавливается в зажимах 1 прибора для испытания (рис 6). Для этого рычаг 3 устанавливают в горизонтальное положение с помощью груза .

2

Рис. 5. Эскиз

стандартного образца для испытания

на разрыв .

Вращением гайки 7 поднимают нижний

захват в верхнее крайнее положение,

устанавливают образец, затягивают

зажимы до плотного соприкосновения их

с образцом. После этого оттягивают

затвор 4. Дробь из воронки 5 высыпают в

ведро 6 и на образец накладывают

постепенно возрастающее усилие. В

момент разрыва образца рычаг 3 падает;

при этом затвор 4 перекрывает выходное

отверстие воронки 5. Дробь взвешивают

и по известной зависимости определяют

прочность образца на разрыв σ:

.

Вращением гайки 7 поднимают нижний

захват в верхнее крайнее положение,

устанавливают образец, затягивают

зажимы до плотного соприкосновения их

с образцом. После этого оттягивают

затвор 4. Дробь из воронки 5 высыпают в

ведро 6 и на образец накладывают

постепенно возрастающее усилие. В

момент разрыва образца рычаг 3 падает;

при этом затвор 4 перекрывает выходное

отверстие воронки 5. Дробь взвешивают

и по известной зависимости определяют

прочность образца на разрыв σ:

![]()

где k — коэффициент прибора, зависящий от соотношения плеч;

Р — разрушающая нагрузка, определяемая взвешиванием дроби, кГ;

F — площадь образца (6,25 см2).

Порядок проведения работы

1. Приготовить по три килограмма смесей следующих составов (состав смеси приводится в процентах):

Номер смеси Кварцевый песок Глина Вода

1 92 3 5

2 89 6 5

3 86 9 5

2. Изготовить по три образца для испытания на растяжение из каждой смеси и установить их в печь для сушки образцов.

3. Изготовить по три образца из каждой смеси для испытания на газопроницаемость и определить величину газопроницаемости для различных смесей.

4. Определить прочность смеси на сжатие во влажном состоянии.

Рис. 6. Прибор для

испытания на разрыв

5. Определить прочность смеси на растяжение в высушенном состоянии.

6. Дать оценку влияния содержания глины на газопроницаемость и прочность.

Содержание отчета

1. Составы исследованных смесей и режимы их приготовления.

2. Краткое описание методов испытания смесей.

3. Анализ результатов и выводы о влиянии содержания глины на свойства смеси.

4. Результаты испытаний свести в табл. 2.

5. Выводы.

Табл. 2. Результаты испытаний

|

Номер замера |

Газопроницаемость |

Предел прочности при сжатии во влажном состоянии, кГ/см2 |

Предел прочности при растяжении в высушенном состоянии, кГ/см2 | |||||||||||||

|

по нормальному методу |

по ускоренному методу | |||||||||||||||

|

номер замера |

среднее значение |

номер замера |

среднее значение | |||||||||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

номер замера |

среднее значение |

номер замера |

среднее значение | |||||||

|

1 |

2 |

3 |

1 |

2 |

3 | |||||||||||