- •Тема 2: Методы получения заготовок литьем.

- •2.Перспективы развития литейной технологии

- •Тема 12: Заготовки, получаемые горячей штамповкой.

- •1. Сущность процесса штамповки

- •§ 1. Сущность процесса. Основные операции. Область использования

- •1.1. Общие сведения.

- •1.2. Инструмент.

- •Тема 4: Производство заготовок из порошковых материалов.

- •2.2.Свойства формовочных смесей.

- •2.3.Приготовление формовочных и стержневых смесей.

- •3. Изготовление форм

- •3.1.Общие сведения.

- •3.2.Ииструмент для ручной формовки.

- •3.3. Опоки.

- •3.3.Машинная формовка.

- •2. Изготовление стержней.

- •3. Сборка форм.

- •1. Н. Д.Титов, ю.А. «Машиностроение», 1974. 472 с.

- •5.Сварка.

- •6.Заготовки из неметаллических материалов.

- •8.Методика расчета себестоимости

- •10. Заготовки из сортового и специального проката.

6.Заготовки из неметаллических материалов.

В различных отраслях промышленности применяют неметаллические материалы двух типов: материалы органического происхождения, основу которых составляют органические полимеры (каучук, целлюлоза, смолы, кожа и др.); материалы неорганического происхождения (слюда, асбест и др.). Для переработки в изделия материал поступает трех видов: 1) блочные пластмассы, резина, эбонит; 2) слоистые материалы с наполнителями органического происхождения (гетинакс, текстолит) и с наполнителем неорганического происхождения (стеклотекстолит, миканит); 3) волокнистые материалы (войлок, фетр, кожа, фибра, прессшпан, ткани и др.).

Материалы первого вида состоят из больших молекул, образованных химическим путем в результате присоединения друг к другу тысяч простых молекул, представляющих собой линейные цепи или соединенные друг с другом сложным образом двумерные или трехмерные сетки. Расположение элементарных молекул в цепи или сетке определяет свойства этих материалов: анизотропию, резко выраженную у материалов с линейными цепями и двумерными сетками; более равномерные свойства в различных направлениях у материалов с трехмерной сеткой расположения элементов в молекуле.

Слоистые и волокнистые материалы, кроме слюды, — это композиционные материалы, полученные из листового или волокнистого наполнителя и связующего вещества (пластмассы — смолы, лаки, клей и т.д.). Слюда — это слоистый минерал природного происхождения, легко разделяемый на тончайшие пластинки (до 0,005 мм).

Особенность состояния поставки композиционных материалов — это наличие остаточных растягивающих напряжений в наполнителе, которые сжимают связующее вещество композита. Эти напряжения в сплошном материале уравновешены, а при воздействии (термическом, механическом) на материал, суммируясь с технологическими напряжениями, могут приводить к появлению дефектов (трещин, ореолов, расслоений). Электронно-микроскопические и электронно-графические исследования показали, что все гомогенные листовые полимерные материалы (т.е. пластмассы без каких-либо добавок — полиэтилен, винипласт, эпоксидные смолы и т.д.), как и композиционные материалы, содержат уравновешенные остаточные сжимающие напряжения. Слюда также имеет остаточные уравновешенные сжимающие напряжения.

Нарушение взаимной уравновешенности остаточных напряжений, например, при выполнении вырубки или пробивки приводит к изменению размера полученного элемента по сравнению с размером инструмента, а иногда и появлению трещин вследствие частичного снятия остаточных напряжений.

Связующее вещество композиционного материала (чаще реактопласт) обычно находится в отвержденном состоянии. Однако исследования макроструктуры показали наличие некоторого количества неотвержденного связующего в реактопласте — термопластических смол в виде примесей. Этим и объясняется некоторое размягчение слоистых и волокнистых пластмасс (текстолиты, гетинаксы и др.) при нагреве, что и используется для улучшения качества штампуемых деталей (уменьшения расслоения, ореолов и трещин).

В зависимости от характера деформирования неметаллические материалы условно разделяют на две группы:

1) хрупкие материалы — слюда, миканит, органическое стекло, гетинакс, эбонит, винипласт, текстолит;

2) упруговязкие пластичные материалы — картон, бумага, фибра, целлулоид, фетр, кожа, резина простая и губчатая.

У материалов первой группы деформация до разрушения незначительна (около 0,8...1,2 %); у материалов второй группы деформация достигает значительных величин (у полиэтилена до 600...800 %).

В связи с низкими деформационными свойствами материалов первой группы возможно образование трещин, а материалы второй группы обеспечивают хорошую штампуемость благодаря высоким деформационным свойствам при выполнении всех операций листовой штамповки.

4.2. Технологические операции

листовой штамповки неметаллических материалов

В процессах листовой штамповки неметаллических материалов используют: 1) разделительные операции — отрезку, вырубку, пробивку, надрезку, обрезку, зачистку и 2) формообразующие операции — гибку, отбортовку, формовку-вытяжку металлическим или эластичным пуансонами, пневмоформование.

Разделительные операции в зависимости от требований в качеству деталей могут быть выполнены без подогрева материала и инструмента; без подогрева материала, но с подогревом инструмента; с подогревом материала, но без подогрева инструмента и с подогревом материала и инструмента.

Технологический процесс состоит из следующих операций:

1) заготовительной, заключающейся в получении полосы или штучной заготовки в результате отрезки от листа;

2) подготовительной, заключающейся в подогреве (если необходимо) заготовки перед штамповкой;

3) штамповочной;

4) доделочной, заключающейся в нарезании резьбы, пропитке лаками и смолами и т.п.

Разделительные операции. При разделительных операциях неметаллических материалов процесс деформирования протекает примерно по тем же трем этапам, что и для металлов. Однако у слоистых материалов в результате особенностей их строения под действием напряжений растяжения и изгиба происходит, вырыв материала из участков, прилегающих к поверхности разделения, а также расслоение. Глубина образовавшихся поднутрений достигает значительных размеров (до 0,25s) при штамповке и отрезке без нагрева. Поэтому применяют различные способы разделения с целью улучшения качества поверхности: штамповку с предварительным сжатием материала, пробивку ступенчатым пуансоном, вырубку-пробивку с наложением ультразвуковых колебаний, штамповку с подогревом, зачистку.

Вырубка-пробивка и отрезка с предварительным сжатием выполняется для слоистых материалов (гетинакс, текстолит, слюда), что значительно улучшает качество поверхности разделения. Пробивка ступенчатым пуансоном позволяет за один ход ползуна пресса выполнить пробивку и зачистку отверстий.

Зачистку применяют так же и как самостоятельную операцию для ранее полученных вырубкой или пробивкой заготовок. Припуск на зачистку должен быть не менее размера максимальной неровности поверхности среза (обычно 0,2...0,25s для первой операции и 0,6...0,7 припуска первой операции для последующих).

Вырубка-пробивка с ультразвуком позволяет получить качество поверхности до Rz = 40 мкм, что вполне пригодно для металлизации отверстий печатных плат из стеклотекстолита). Подогрев слоистых пластмасс позволяет избавиться также от глубоких вырывов материала.

Качество поверхности разделения зависит от конструкторско-технологических параметров детали. В частности, радиусы скругления пересекающихся элементов контура детали должны быть больше, чем при штамповке металлов. Минимальные размеры отверстий также желательно назначать большими, чем при штамповке металлов. Глубина пазов в деталях должна быть меньшей, чем у металлов, высота выступов — меньшей, чем у металлов, ширина выступов не должна быть меньшей, чем у металлов. Расстояния между отверстиями следует назначать большими, чем для металлов.

Отрезку от листов толщиной до 2,5 мм полос или штучных заготовок выполняют на ножницах с параллельными ножами (но не гильотинных) или на парнодисковых ножницах с параллельными осями ножей. В этих случаях должен быть обеспечен надежный прижим заготовки в зоне отрезки к ножам, а зазор между прижимом и ножом должен быть минимальным. При большой толщине материала отрезку выполняют с помощью дисковых фрез специальной конструкции на специальном оборудовании.

Давление прижима заготовки при выполнении разделительных операций должно быть 50...80 МПа. Прижим при резке, вырубке и пробивке должен быть регулируемым с целью обеспечения возможности подбора необходимого давления опытным путем по качеству поверхности разделения.

Формоизменяющие операции. Гибку применяют для изготовления деталей на основе термореактивных и термопластических пластмасс для заготовок в виде листа, профиля или трубы при нагреве деформируемых заготовок.

Связующее вещество реактопласта должно быть не полностью отвержденным или для гибки используют материалы, изготовленные на основе реактопластов, модифицированных либо термопластичными смолами, либо пластифицирующими добавками (эфирами целлюлозы, полиамидами, пластификаторами). При гибке зазоры назначают на 10—15 % больше толщины материала с целью предохранения от возможного деформирования поверхности недеформируемых участков.

Слоистые и волокнистые реактопласты хорошо деформируются при гибке заготовок толщиной до 2...3 мм.

Гибка деталей из термопластов не вызывает затруднений при правильно выбранных тепловых режимах: времени нагрева и температуре.

Гибку картона и фибры выполняют после предварительной вырезки и увлажнения заготовки (1,5...2 ч на 1 мм толщины).

Отбортовку выполняют для деталей из термопластов с целью получения выступающих бортов на плоских заготовках или трубах. Коэффициент отбортовки холодного материала достигает 0,7...0,5.

Формовку-вытяжку используют для изготовления различных деталей и их элементов (стекла кабин, козырьки, обтекатели, глазки

a)

б) в)

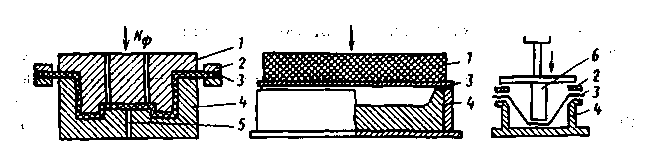

Рис. 4.1. Разновидности формовки:

а — штамповка в жестких штампах; б — штамповка эластичным пуансоном в матрицу; в — формование толкателем;

1 — пуансон; 2 — прижим; 3 — заготовка; 4 — матрица; 5 — воздушные каналы; 6 — толкатель

сигнализации, технологическая тара, клеймения, надписи и т.п.) из термопластических материалов. К качеству поверхности деталей часто (если они являются элементами внешнего оформления изделия) предъявляют высокие требования (отсутствие задиров, царапин, вмятин). В производстве применяют три способа формовки-вытяжки: штамповку, пневмо- и вакуумформование.

При штамповке различают три способа: штамповка в жестких штампах (рис. 4.1, а) для изготовления изделий сложной формы; штамповка эластичным пуансоном в матрицу (рис. 4.1, б) для изготовления изделий небольшой глубины и несложной конфигурации; формование толкателем (рис. 4.1, в) применяют для изготовления изделий простой конфигурации в виде усеченного конуса.

В пневмоформовании также различают три способа. Свободное выдувание (рис. 4.2, а) для изготовления изделия в виде полусферы; пневмоформование в матрицу (рис. 4.2, б) для изготовления изделия сложной формы с большой толщиной стенок; пневмоформование в матрицу с вытяжкой листа толкателем-пуансоном (рис. 4.2, в) для изготовителя глубоких изделий.

а) б) в)

Рис. 4.2. Разновидности пневмоформования:

а — свободное выдувание; б — пневмоформование в матрицу; в — пневмоформование с вытяжкой заготовки толкателем;

1 — заготовка; 2 — прижим; 3 — основание; 4 — крышка; 5 — прокладка; б — воздушные каналы; 7 — матрица

В вакуумформовании различают также несколько разновидностей. Основной особенностью способа является формирование изделия под действием атмосферного давления воздуха при создании вакуума между заготовкой и инструментом. Вакуумформование применяют для относительно несложных конструкций деталей и пресс-формы.

Вытяжку применяют для изготовления деталей из картона, кожи, фибры и органического стекла.

Вытяжку органического стекла используют только в условиях ; мелкосерийного производства для изготовления деталей высотой

h = 3d (d — диаметр детали). Заготовку, уложенную на матрицу и зажатую прижимом, устанавливают с инструментом в электропечь и после нагрева вытягивают холодным пуансоном. Использование холодного пуансона позволяет охлаждать оргстекло в вытянутой части и локализовать очаг деформации во фланцевой части заготовки.

Вытяжку фибры выполняют после ее увлажнения (путем вымачивания в воде) и посыпания графитом или тальком (служащих смазочным материалом) на прессах двойного действия. Отштампованную деталь для обеспечения требуемой формы в процессе сушки надевают на болван-оправку, выдерживают 12 ч в сушильной камере при температуре около 70 °С, а затем сушат на открытом воздухе.

Вытяжку текстолита и стеклотекстолита применяют для изготовления неглубоких цилиндрических, конических и полусферических деталей. Процесс выполняют только на прессах двойного действия после нагрева заготовок.

Вытяжку картона используют для изготовления крышек и пробок в нагретых штампах. Вытяжку кожи используют для изготовления уплотнительных манжет и сальников; для вытяжки кожу нагревают в масле до 200 °С. Коэффициент вытяжки К в этих случаях достигает 2,5.

Инструменты для штамповки неметаллических материалов

В случаях, когда не предъявляют высокие требования к качеству деталей, используют упрощенные штампы-просечки, для которых изготовляют только пуансон, матрицей является подкладная плита из целлулоида, фибры, алюминия, меди, латуни, дерева и т.п. Пуансон изготовляют из углеродистой стали с твердостью до 50...55 HRC,. Подкладная плита требует частой зачистки рабочей поверхности. При аккуратном фиксировании заготовок роль подкладки выполняет нижележащая заготовка. Такие штампы применяют при изготовлении

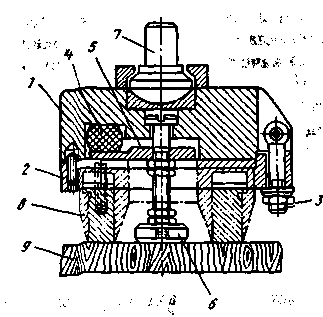

Рис. 4.3. Универсальный ножевой

штамп:

1—

плита;2 — пуансонодержатель; '

3 —болт; 4 — буфер; 5 — планка;

6 — выталкиватель;7 — хвостовик;

8 — сменные пуансоны; 9 — подкладка

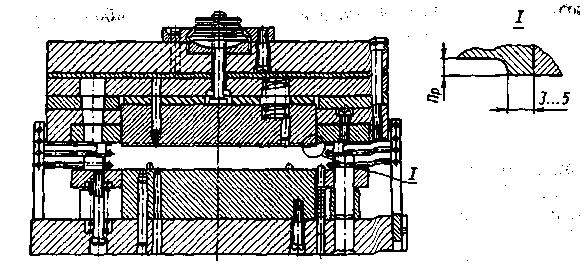

Рис. 4.4. Штамп для вырубки заготовок из слоистых пластмасс;

Пр — высота рабочего пояска матрицы.

товаров народного потребления из кожи, текстовинита, картона, асбеста, войлока, резины и подобных материалов. Кроме того, для этих целей применяют ножевые и ленточные штампы (рис. 4.3).

Для изготовления деталей из более прочных слоистых пластиков (фибры, стеклотекстолита, гетинакса и фальгированных диэлектриков) применяют штампы, аналогичные штампам для металлических материалов (рис. 4-4). Отличие их заключается в наличии узкого пояска шириной, равной 3—5 толщинам штампуемого материала, вдоль режущей кромки пуансона или матрицы. Эти пояски нужны для обеспечения надежного сжатия материала с обеих сторон поверхности разделения с целью получения более качественной поверхности разделения.

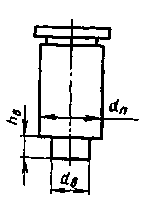

Рис. 4.5. Ступенчатый пуансон для пробивки и зачистки

отверстия в слоистых и волокнистых материалах

На рис. 4.5 представлена одна из возможных конструкций ступенчатого пуансона для пробивки и зачистки отверстия за один рабочий ход; соотношение диаметров ступеней dв/dп = 0,6...0,7, высота уступа h = 0,6...0,8 толщины материала, dп — диаметр отверстия.

Подготовка заготовок к штамповке

Нагрев применяют для всех пластмасс (на основе термо- и реак-топластов) для разделительных и формоизменяющих операций при повышенных требованиях к качеству изделий.

Нагрев осуществляется одним из следующих способов: 1) в электрических термостатах; 2) инфракрасными лампами; 3) токами высокой частоты; 4) в кипящей воде; 5) между двумя нагретыми плитами.

Температура нагрева материала определяется сложностью детали и маркой связующего, а время нагрева — маркой связующего, маркой наполнителя, толщиной материала и источником нагрева. Детали простой формы из гетинакса нагревают до ~ 100 °С в электропечах и до - 120 °С инфракрасными лампами; текстолиты — до ~ 90 °С горячими плитами; стеклотекстолиты и стекловолокниты — до - 90 °С. Для деталей сложной формы (с пазами, острыми углами и незначительными скруглениями, большим числом круглых или другой формы отверстий) температура нагрева принимается соответственно выше на 10...20 °С. Оргстекло штампуют при температуре 60...80 °С (толщиной более 1 мм) подогретым до 90...110 "С штампом. Эбонит для штамповки нагревают до 60...80 °С. Время выдержки зависит от типа нагревательного устройства, вида материала, температуры нагрева и толщины материала. При штамповке текстолита толщиной 1...2 мм время нагрева до 130 + 10 "С равно 3 мин, при толщине 2...4 мм время нагрева до 180 + 10 °С равно 5 мин; при толщине 4...6 мм и температуре 200 + 5 °С — 5 мин.

Винипласт, целлулоид, другие термопласты, а также электрониты и парониты штампуют (вырубка, пробивка) без нагрева. Иногда их нагревают в воде до температуры 80...90 °С в течение 1,5...2,5 ч.

Температура нагрева пластмассовых заготовок для выполнения операций вытяжки-формовки выше, чем для гибки. Для полиэтилена марки ВД температура нагрева 120... 130 °С, а время выдержки на 1 мм толщины 2...3 мин, для органического стекла соответственно 120...200 "С и 1,5...2 мин, текстолита — 150...170 °С, стеклотекстолита до 230 °С. Кожу для вытяжки нагревают до 200 °С в масле. Картон вытягивают в нагретых до 120 °С штампах. Вымачивание в воде применяют для фибры перед вытяжкой, на 1 мм толщины обычно достаточно 1,5...2 ч выдержки.