- •Содержание

- •3. Выбор и обоснование оптимального варианта

- •4. Кинематический расчет редуктора

- •5. Геометрический расчет зубчатых передач

- •6. Статическое исследование редуктора

- •7.2. Допускаемые контактные напряжения

- •7.2.1 Быстроходная ступень

- •7.2.2 Тихоходная ступень

- •7.3. Допускаемые изгибные напряжения

- •7.4.2. Проверка тихоходной ступени

- •7.5. Проверочный расчет на изгибную прочность

- •7.5.1. Проверка быстроходной ступени-

- •7.5.2. Проверка тихоходной ступени

- •8. Проектирование валов

- •9. Подбор подшипников валов

- •9.1. Определение ресурса подшипников промежуточного вала

- •10. Расчет шпонок

- •11. Проектирование зубчатых колес

- •11.1. Основные конструктивные размеры колеса быстроходной ступени

- •11.2. Основные конструктивные размеры колеса тихоходной ступени

- •12. Расчет промежуточного вала на усталостную прочность

- •12.1. Расчетная схема для промежуточного вала

- •12.2. Расчет промежуточного вала на усталостную прочность

- •13. Расчет и конструирование корпусных деталей и крышек

- •13.1. Корпус редуктора

- •13.2. Размеры конструктивных элементов внутреннего контура

- •13.3. Обоснование выбора конструкции манжетных уплотнителей

- •13.4. Определение размеров проушин корпуса редуктора

- •13.5. Конструирование крышки редуктора

- •14. Смазка редуктора

- •14.1. Подбор системы смазки

- •14.2. Смазочные устройства

- •15. Конструирование крышек подшипников

- •16. Конструирование приливов для подшипниковых гнезд

- •17. Конструктивное оформление опорной части корпуса

- •18. Подбор муфты

- •19. Эскизы стандартных изделий

- •Список использованной литературы

14.2. Смазочные устройства

При работе передач масло постепенно загрязняется продуктами износа. С течением времени оно стареет. Свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе предусматривают сливное отверстие, закрываемое пробкой с конической резьбой (рис. 14.1).

Рисунок 14.1. Пробка маслосливная

Для наблюдения за уровнем масла в корпусе устанавливают маслоуказатели жезловые (щупы) (рис. 14.2).

![]()

Рисунок 14.2. Маслоуказатель

15. Конструирование крышек подшипников

Размеры крышки определяются, прежде всего, размером внешнего кольца подшипника. В данном случае используются закладные крышки. Эти крышки не требуют специального крепления к корпусу резьбовыми деталями. Они удерживаются кольцевым выступом, для которого в корпусе протачивают канавку. Чтобы обеспечить сопряжение торцов выступа крышки и канавки корпуса по плоскости, на наружной цилиндрической поверхности крышки перед торцом выступа делают канавку.

Конструкции закладных крышек:

а) глухая

Рисунок 15.1. Закладная крышка с глухим отверстием

б) с отверстием для выходного конца вала

Рисунок 15.2. Закладная крышка с отверстием для выходного конца вала

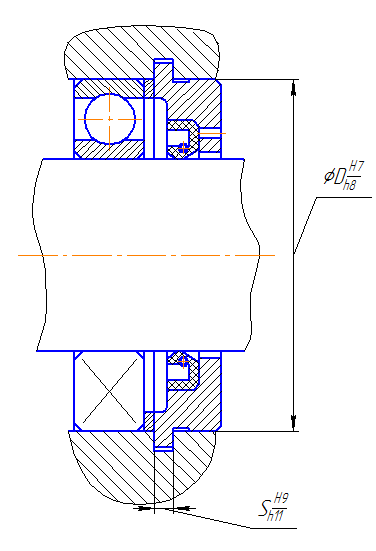

16. Конструирование приливов для подшипниковых гнезд

Диаметры приливов (рис. 16.1), в которых располагаются подшипники, определяются по формуле ([1,стр. 295]):

где

- диаметр наружного кольца подшипника.

- диаметр наружного кольца подшипника.

Для подшипниковых гнезд под быстроходный вал:

Для подшипниковых гнезд под промежуточный вал:

Для подшипниковых гнезд под тихоходный вал:

Рисунок 16.1. Приливы для подшипниковых гнезд

17. Конструктивное оформление опорной части корпуса

Опорная поверхность корпуса выполнена в виде нескольких небольших платиков, расположенных по углам в местах установки болтов. Места крепления корпуса к плите или раме оформлены в виде ниш (рис. 16.1), расположенных по углам корпуса.

Редуктор крепится к плите при помощи болтов:

где  - диаметр винта крепления редуктора к

раме;

- диаметр винта крепления редуктора к

раме;

-диаметр

винта крепления крышки и корпуса

редуктора.

-диаметр

винта крепления крышки и корпуса

редуктора.

Принимаем

Высота ниши при креплении болтами:

где  - толщина стенки корпуса редуктора.

- толщина стенки корпуса редуктора.

Диаметр

отверстия

,

(табл. 17.1 [1, стр.299])

,

(табл. 17.1 [1, стр.299])

Рисунок 17.1. Место крепления корпуса к раме

18. Подбор муфты

Для соединения электродвигателя с входным валом редуктора используем упругую втулочно-пальцевую муфту, так как эти муфты достаточно просты по конструкции, удобны при замене упругих элементов и не имеются жестких требований к компенсирующей способности.

Предварительно выбираем муфту МУВП-38, соответствующую стандарту ГОСТ 21424-93.

Выполним проверочный расчет упругих элементов на смятие и пальцев муфты на изгиб.

Допуская, что нагрузка между пальцами распределена равномерно, можем использовать формулу для расчета упругих элементов муфты на смятие по формуле:

где Тк- вращающий момент;

dп- диаметр пальца;

- число пальцев;

- число пальцев;

D0- диаметр окружности расположения пальцев;

- длина упругого элемента;

- длина упругого элемента;

Вращающий момент определяем по формуле:

где  - номинальный длительно действующий

момент на электродвигателе,

- номинальный длительно действующий

момент на электродвигателе,

k- коэффициент режима работы. При равномерной нагрузкеk=1.5 [1, стр. 334]

Пальцы муфты изготавливают из стали 45 и рассчитывают на изгиб:

где с- зазор между полумуфтами, равный 5 мм.

где  - предел текучести материала пальцев;

- предел текучести материала пальцев;

Примем

Отсюда делаем вывод о том, что выбранная муфта работоспособна и применима в нашем случае.