- •Содержание

- •3. Выбор и обоснование оптимального варианта

- •4. Кинематический расчет редуктора

- •5. Геометрический расчет зубчатых передач

- •6. Статическое исследование редуктора

- •7.2. Допускаемые контактные напряжения

- •7.2.1 Быстроходная ступень

- •7.2.2 Тихоходная ступень

- •7.3. Допускаемые изгибные напряжения

- •7.4.2. Проверка тихоходной ступени

- •7.5. Проверочный расчет на изгибную прочность

- •7.5.1. Проверка быстроходной ступени-

- •7.5.2. Проверка тихоходной ступени

- •8. Проектирование валов

- •9. Подбор подшипников валов

- •9.1. Определение ресурса подшипников промежуточного вала

- •10. Расчет шпонок

- •11. Проектирование зубчатых колес

- •11.1. Основные конструктивные размеры колеса быстроходной ступени

- •11.2. Основные конструктивные размеры колеса тихоходной ступени

- •12. Расчет промежуточного вала на усталостную прочность

- •12.1. Расчетная схема для промежуточного вала

- •12.2. Расчет промежуточного вала на усталостную прочность

- •13. Расчет и конструирование корпусных деталей и крышек

- •13.1. Корпус редуктора

- •13.2. Размеры конструктивных элементов внутреннего контура

- •13.3. Обоснование выбора конструкции манжетных уплотнителей

- •13.4. Определение размеров проушин корпуса редуктора

- •13.5. Конструирование крышки редуктора

- •14. Смазка редуктора

- •14.1. Подбор системы смазки

- •14.2. Смазочные устройства

- •15. Конструирование крышек подшипников

- •16. Конструирование приливов для подшипниковых гнезд

- •17. Конструктивное оформление опорной части корпуса

- •18. Подбор муфты

- •19. Эскизы стандартных изделий

- •Список использованной литературы

3. Выбор и обоснование оптимального варианта

Произведем расчет первых 3 вариантов компоновки редуктора, с целью нахождения наиболее оптимального из них.

Рисунок 3.1. Схема редуктора

Данный вид расчета осуществляется по следующим формулам:

где  –

коэффициент пропорциональности, для

стальных зубчатых колес можно принять

равным 6,12, кг/дм3

–

коэффициент пропорциональности, для

стальных зубчатых колес можно принять

равным 6,12, кг/дм3

А- высота редуктора;

В- ширина редуктора;

L- длина редуктора;

V– объем корпуса редуктора;

a– зазор между корпусом и вращающимися деталями передач (колесами) (одно значение для всех вариантов).

1 Вариант

2 Вариант

3 Вариант

4 Вариант

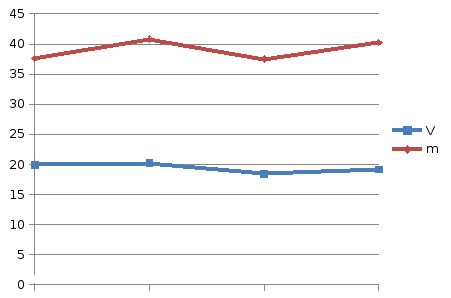

Оптимизацию по критериям минимального объема и массы зубчатых колес проведем построением графика зависимости Vиmот количества вариантов:

Рисунок 4. График объемов и масс редуктора

Из Рисунка 4 можно сделать вывод о том, что наилучшая компоновка редуктора достигается в третьем случае, т.к. при этом редуктор обладает оптимальными параметрами (объемом и массой).

4. Кинематический расчет редуктора

Определим частоту вращения валов и зубчатых колес:

Частота вращения быстроходного вала:

Частота вращения промежуточного вала:

где  - передаточное число быстроходной

ступени;

- передаточное число быстроходной

ступени;

Частота вращения тихоходного вала:

где  - передаточное число тихоходной ступени;

- передаточное число тихоходной ступени;

Окружная скорость в зацеплении быстроходной передачи:

Окружная скорость в зацеплении тихоходной передачи:

5. Геометрический расчет зубчатых передач

Геометрический расчет выполняется в

минимальном объеме. Определению подлежат:

делительные d1иd2и начальныеdw1иdw2диаметры колес; коэффициенты смещенияX1иX2;

диаметры окружностей вершинda1иda2;

угол зацепленияw;

коэффициент торцевого перекрытия;

коэффициент осевого перекрытиядля косозубых колес. Все колеса нарезаются

реечным инструментом или долбяком с

исходным контуром по ГОСТ 13755-81 с

параметрами: угол профиля= 20; коэффициентом

головки (ножки) зуба ;

коэффициент радиального зазора с*= 0,25.

;

коэффициент радиального зазора с*= 0,25.

Выполним расчет для быстроходной прямозубой передачи:

Коэффициенты смещения колес равны нулю, т.к. суммарный коэффициент смещения X=X1+X2= 0.

– угол зацепления

Следовательно W==20˚

– делительные диаметры приводятся в распечатке:

– диаметры вершин:

– диаметры впадин:

– коэффициент торцового перекрытия:

Выполним расчет для тихоходной шевронной передачи:

Коэффициенты смещения колес равны нулю, т.к. суммарный коэффициент смещения X=X1+X2= 0.

– угол зацепления

Следовательно W==20˚

– делительные диаметры приводятся в распечатке:

– диаметры вершин:

– диаметры впадин:

– коэффициент торцового перекрытия:

– коэффициент осевого перекрытия:

6. Статическое исследование редуктора

Рисунок 6.1. Составляющие полного усилия в зацеплениях передач

6.1. Определение моментов в зубчатых колесах

Вращающий момент на выходном валу:

Момент на шестерне тихоходного вала:

Момент на колесе промежуточного вала:

Момент на шестерне быстроходного вала:

6.2. Определение усилий в зацеплении

Окружная сила на шестерне тихоходной ступени:

Радиальная сила на шестерне тихоходной ступени:

Осевая сила на шестерне тихоходной ступени:

Усилия, действующие на колесо тихоходной передачи:

Окружная сила на шестерне быстроходной ступени:

Радиальная сила на шестерне быстроходной ступени:

Осевая сила на шестерне быстроходной ступени:

где – угол наклона зубьев (из распечатки);

w–угол зацепления.

Усилия, действующие на колесо быстроходной передачи:

6.3. Определение реакций опор

Рассмотрим промежуточный вал и действующие на него нагрузки:

Рисунок 6.2. Действующие нагрузки на промежуточный вал

Расстояние между колесами и шестернями определяем графически:

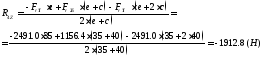

Плоскость XOY:

Сумма моментов относительно опоры 3:

,

тогда

,

тогда

Проверка:

Плоскость XOZ:

Сумма моментов относительно опоры 3:

Проверка:

Определим радиальные и осевые реакции опор:

Опора 3:

Опора 4:

7. Расчет зубчатых передач

7.1. Выбор материала и термообработка зубчатых колес.

Зубчатые колеса редукторов изготавливают из сталей с твердостьюH350HBилиH> 350HB. В первом случае заготовки для колес подвергают нормализации или улучшению, во втором – после нарезания зубьев различным видам термической и химико-термической обработки: объемной закалке, поверхностной закалке ТВЧ, цементации, азотированию, нитроцементации и т.д., обеспечивающим высокую твердость поверхности зуба. Относительно низкая твердостьH< 350HBдопускает возможность зубонарезания с достаточной точностью (степень точности 8 и 7 по ГОСТ 1643-81) без отделочных операций, что используется как средство для снижения затрат. Применение других видов термообработки вызывает заметное искажение размеров и формы зубьев (коробление). При высоких требованиях к точности такие колеса подвергают отделочным операциям – зубошлифованию, притирке на специальных станках, обкатке и т.п., что повышает стоимость колес в десятки раз.

Зубчатые колеса с низкой твердостью хорошо прирабатываются, особенно, если зубья шестерни имеют твердость больше, чем у колес на (80…200) HB. У косозубых колес перепад твердости выше. Хорошие результаты обеспечивает закалка ТВЧ зубьев шестерен сHRC45…55 и термоулучшение колес до 280…350HB.

При выборе материалов необходимо руководствоваться информацией, указанной в табл. 1.10 [1] и стремиться к получению допускаемых напряжений возможно близких к ним величин [H]Би [H]Т.

Таблица №2.

|

Термообработка или хим.терм.обработка |

Марки стали ГОСТ 4543-81 |

H0, МПа |

F0, МПа |

SH |

SF |

|

Нормализация, улучшение, 180…350 HB |

40Х, 40ХН, 35ХМ, 45ХЦ, Сталь 45 |

2HB + 70 |

1,8HB |

1,1 |

1,75 |

|

Закалка ТВЧ, поверхность 45…63 HRC, сердцевина 240…300HB |

40Х, 40ХН, 35ХМ, 35ХТСА |

17HRC+200 |

900 |

1,2 |

1,75 |

|

Цементация, нитроцементация поверхность 60…63 HRC, сердцевина 300…400 HRC |

20Х, 20ХНМ, 18ХГТ, 12ХН3А |

23HRC |

750…1000 |

1,2 |

1,5 |

Материалы и обработку зубчатых колес выбираем по таблице 8.9[3]

Быстроходная ступень редуктора:

Материал шестерни – Сталь 40Х

Поверхностная твердость зубьев – 51...52 HRC

Термоулучшение и закалка ТВЧ

Материал колеса – Сталь 40Х;

Поверхностная твердость зубьев – 45...47 HRC

Термоулучшение и закалка ТВЧ

Тихоходная ступень редуктора:

Материал шестерни – Сталь 40Х;

Поверхностная твердость зубьев – 56...58 HRC

Термоулучшение и закалка ТВЧ

Материал колеса – Сталь 40Х;

Поверхностная твердость зубьев – 45...47 HRC

Термоулучшение и закалка ТВЧ