- •Содержание

- •3. Выбор и обоснование оптимального варианта

- •4. Кинематический расчет редуктора

- •5. Геометрический расчет зубчатых передач

- •6. Статическое исследование редуктора

- •7.2. Допускаемые контактные напряжения

- •7.2.1 Быстроходная ступень

- •7.2.2 Тихоходная ступень

- •7.3. Допускаемые изгибные напряжения

- •7.4.2. Проверка тихоходной ступени

- •7.5. Проверочный расчет на изгибную прочность

- •7.5.1. Проверка быстроходной ступени-

- •7.5.2. Проверка тихоходной ступени

- •8. Проектирование валов

- •9. Подбор подшипников валов

- •9.1. Определение ресурса подшипников промежуточного вала

- •10. Расчет шпонок

- •11. Проектирование зубчатых колес

- •11.1. Основные конструктивные размеры колеса быстроходной ступени

- •11.2. Основные конструктивные размеры колеса тихоходной ступени

- •12. Расчет промежуточного вала на усталостную прочность

- •12.1. Расчетная схема для промежуточного вала

- •12.2. Расчет промежуточного вала на усталостную прочность

- •13. Расчет и конструирование корпусных деталей и крышек

- •13.1. Корпус редуктора

- •13.2. Размеры конструктивных элементов внутреннего контура

- •13.3. Обоснование выбора конструкции манжетных уплотнителей

- •13.4. Определение размеров проушин корпуса редуктора

- •13.5. Конструирование крышки редуктора

- •14. Смазка редуктора

- •14.1. Подбор системы смазки

- •14.2. Смазочные устройства

- •15. Конструирование крышек подшипников

- •16. Конструирование приливов для подшипниковых гнезд

- •17. Конструктивное оформление опорной части корпуса

- •18. Подбор муфты

- •19. Эскизы стандартных изделий

- •Список использованной литературы

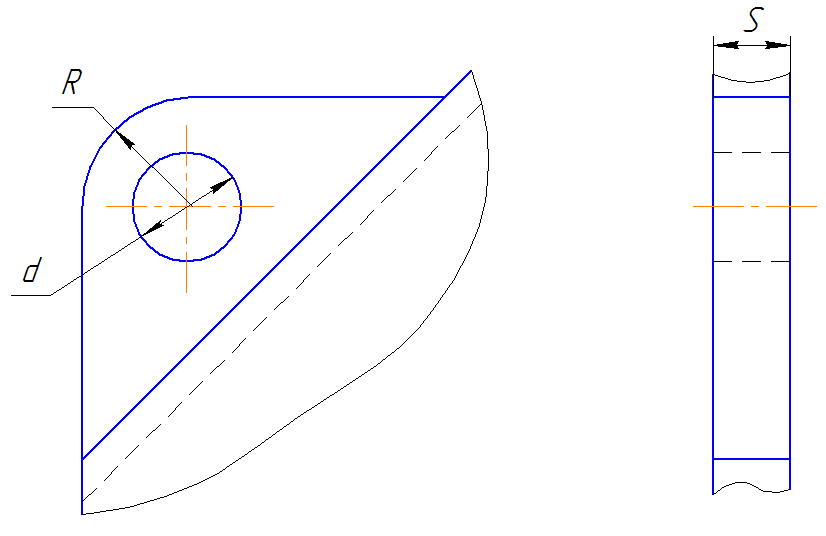

13.4. Определение размеров проушин корпуса редуктора

Для подъема и транспортировки крышки корпуса и собранного редуктора применяют проушины (рис. 16), отливая их заодно с крышкой. В данном случае проушина выполнена в виде ребра с отверстием.

Примем

Рисунок 13.2. Проушина

13.5. Конструирование крышки редуктора

При длительной работе в связи с нагревом воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки крышки-отдушины в его верхних точках. Во внутренней штампованной крышке пробиты 4 отверстия диаметром 5 мм. Эта крышка окантована с двух сторон привулканизированной резиной. Наружная крышка с гофрированной поверхностью. Пространство между внутренней и внешней крышками заполнено фильтром из синтетических нитей.

Рисунок 13.3. Крышка люка редуктора

14. Смазка редуктора

14.1. Подбор системы смазки

Для уменьшения потерь мощности на трение и снижение интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

Для проектирование редуктора применим картерную системы смазки, наиболее распространенную в машиностроении. В корпус редуктора или коробки передач заливают масло так, чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей. Картерную систему смазки применяют при окружной скорости зубчатых колес от 0,3 до 12,5 м/с. В нашем случае окружные скорости быстроходной и тихоходной ступеней находятся в этих пределах, поэтому применение такой системы смазки вполне оправдано.

Выбор смазочного материала определяется в зависимости от контактного напряжения и окружный скорости колес. Предварительно определим необходимую кинематическую вязкость масла по табл. 11.1 [1, стр. 173]. Для зубчатых колес контактные напряжения которых не превышает 1200 МПа, а окружные скорости до 2 м/с рекомендуемая кинематическая вязкость равна 70 мм2/с. Редуктор предназначен для работы при температуре ≤ 40оС. Всем перечисленным условиям соответствует масло индустриальное И-Г-А-32. Его употребляют в качестве рабочей жидкости в гидравлических системах станочного оборудования, автоматических линий, прессов, для смазывания легко средненагруженных зубчатых передач, направляющих качения скольжения станков, где они не требуется специальные масла, и других механизмов.

В двухступенчатой передаче при окружной скорости > 1 м/с (как в нашем случае) в масло можно погрузить только колесо тихоходной передачи, а максимальным уровень принимается равным трети радиуса колеса тихоходной ступени. Таким образом минимальный уровень масла равен 50 мм, а максимальным 110 мм от днища редуктора.

Приблизительный объем масла, необходимого для смазки редуктора:

где а·b– площадь днища;

h– высота масляного слоя.

.

.

Заливаем в редуктор масло в количестве 6.5 л.

Подшипники смазываются тем же маслом, что и детали передач, стекающим со стенок корпуса.