- •1. Классификация нефтей по физическим свойствам.

- •2. Химическая классификация нефтей.

- •3. Техническая классификация нефтей.

- •4. Технологическая классификация нефтей.

- •5. Стабилизация нефти. Установки стабилизации нефти на промыслах.

- •6. Подготовка нефти к переработке. Вредные примеси в нефтях.

- •7. Теоретические основы разделения нефтяных эмульсий.

- •8. Технология обезвоживания и обессоливания нефти.

- •9. Типы и режимы работы электродегидраторов.

- •10. Классификация установок первичной перегонки нефти.

- •11. Особенности нефти как сырья процессов перегонки.

- •12. Особенности ректификации нефти: четкость погоноразделения, флегмовое число, паровое число.

- •13. Высококипящие и остаточные фракции нефти.

- •14. Первичная перегонка нефти, технологическая схема. [см. Вопрос 10]

- •1 5. Термодеструктивные процессы, их классификация.

- •16. Химические реакции, протекающие при термокрекинге и пиролизе.

- •17. Термический крекинг. Крекинг мягкого и твердого парафина (понятие мягкий и твердый парафин).

- •18. Висбрекинг.

- •1 9. Технологическая схема установки висбрекинга.

- •20. Коксование.

- •21. Пиролиз. [см. Вопрос 15]

- •22. Технологическая схема установки пиролиза.

- •23. Процессы получения битума.

- •24. Технический углерод (сажа).

- •25. Термокаталитические процессы. Процесс изомеризации. Химические реакции изомеризации.

- •2 6. Технологическая схема установки изомеризации.

- •27. Гидроочистка топлив.

- •28. Химические реакции типичные для процесса гидроочистки.

- •2 9. Технологическая схема установки гидроочистки топлива.

- •VIII – бензин; IX – дизельное топливо; X – вода.

- •30. Каталитический риформинг. Основные реакции. [см. Вопрос 15]

- •31. Схема установки риформинга со стационарным слоем катализатора.

- •32. Каталитический крекинг.

- •33. Особенности оформления технологического процесса риформинга.

- •3 4. Схема реакторно-регенераторного блока установки риформинга.

- •Принципиальные схемы установок первичной перегонки нефти по топливному варианту неглубокой переработки ат (а), топливному варианту глубокой переработки авт (б) и

- •VIII – широкая масляная фракция; IX – гудрон;

- •3 6. Варианты подачи орошения в сложную ректификационную колонну. [см. Вопрос 10]

- •3 7. Принципиальная установка ат, ее описание.

- •38. Знать, что такое процесс ректификации!!!!

- •39. Температурные пределы выкипания светлых дистиллятов первичной перегонки нефти.

- •40. Знать числовое значение атомов «с» в ув, составляющих светлые дистилляты первичной перегонки нефти.

7. Теоретические основы разделения нефтяных эмульсий.

Эмульсия – гетерогенная система, состоящая из двух несмешивающихся или малосмешивающихся жидкостей, одна из которых диспергирована в другой в виде мелких капелек (глобул) диаметром, превышающим 0,1 мкм.

Эмульсии с диаметром глобул от 0,1 до 20 мкм считаются мелкодисперсными, 20-50 мкм – средне- и более 50 мкм – грубодисперсными. Нефтяные эмульсии бывают двух типов: «нефть в воде» (гидрофильная) и «вода в нефти» (гидрофобная). Цвет эмульсии от желтого до темно-коричневого, консистенция от сметано- до мазеподобной. Вязкость нефтяных эмульсий возрастает с увеличением содержания воды (до 60-80 %), а затем падает.

Стойкость эмульсии зависит от наличия в ней эмульгаторов – веществ, растворимых в одной из жидкостей и образующих как бы пленку, обволакивающую капельки и препятствующую их слиянию.

Эмульгаторы бывают гидрофильные и гидрофобные. К гидрофильным эмульгаторам, хорошо растворимым в воде и не растворимым в нефти, относятся натриевые соли нафтеновых кислот, сульфокислоты и др.; к гидрофобным эмульгаторам, хорошо растворимым в нефти и не растворимым в воде, – нафтенаты, тонкоизмельченные частицы глины, окислы металлов (особенно Са, Mg, Fe, Al), смолисто-асфальтеновые вещества и др. Наличие эмульгаторов способствует образованию эмульсии, отвечающей по типу названию эмульгатора.

Другая причина стойкости эмульсии – накопление зарядов статического электричества на каплях воды и твердых частицах. Под влиянием этих зарядов происходит взаимное отталкивание частиц воды.

8. Технология обезвоживания и обессоливания нефти.

Блок ЭЛОУ предназначен для обезвоживания и обессоливания сырой нефти.

В процессе обезвоживания и обессоливания нефти удаляются лишь олеофобные, нерастворимые в нефти капли воды с растворенными в ней солями (в основном хлоридами). При снижении содержания солей в нефти с 40-50 мг/л до 3-5 мг/л межремонтный пробег установки прямой перегонки нефти увеличивается со 100 до 500 сут и более. Уменьшается коррозия аппаратуры, снижаются расходы катализаторов в каталитических процессах, улучшается качество газотурбинных и котельных топлив, коксов и битумов.

В основе процесса обезвоживания лежит разрушение нефтяных эмульсий, которые образуются при добыче нефти за счет закачки воды в пласт. (Нефть смешивают с пресной водой, создавая искусственную эмульсию (но с низкой соленостью), которую также подвергают расслаиванию и отводят воду на установку по очистке, а потом снова закачивают в пласт для поддержания пластового давления и вытеснения нефти).

Основными факторами, определяющими устойчивость эмульсии вода – нефть, являются:

1) физико-химические свойства нефти (плотность, вязкость);

2) концентрация и тип природных эмульгаторов (кальциевые и магниевое соли нафтеновых кислот; нефтяные смолы и асфальтены; карбены, карбоиды, высокодисперсные частицы парафина и церезина);

3) pH водной фазы;

4) средний диаметр глобул воды;

5) время «жизни» эмульсии;

6) температура.

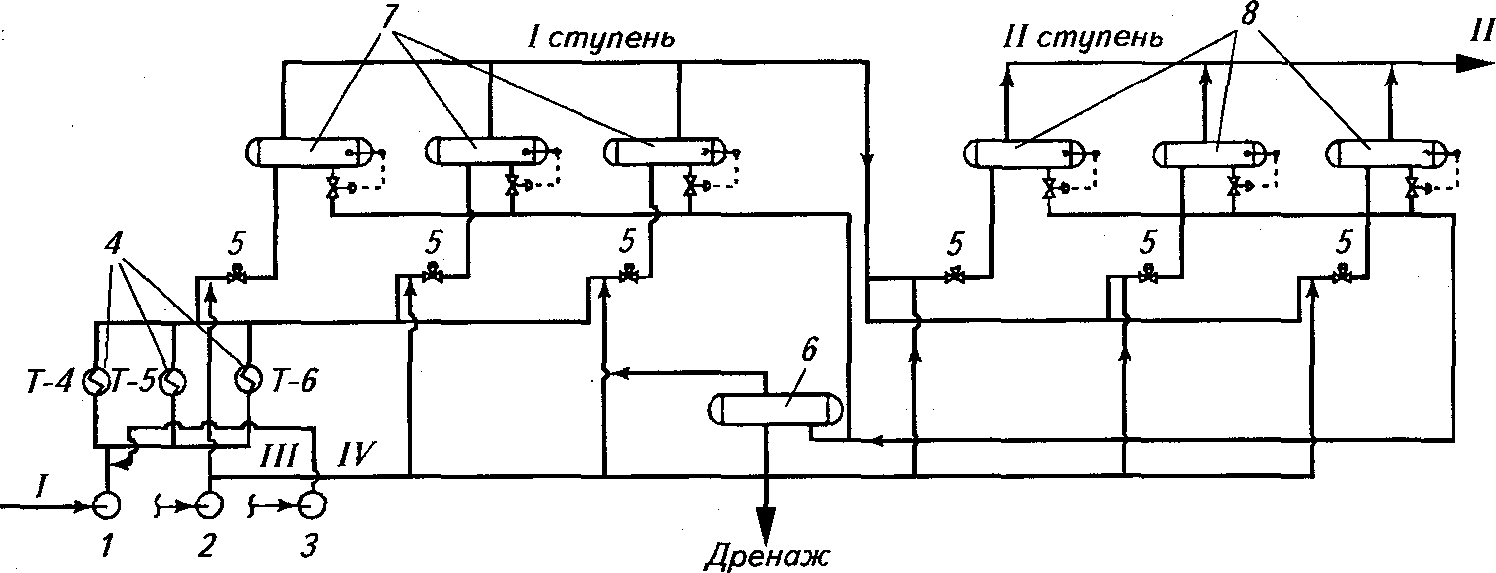

Принципиальная схема ЭЛОУ с двухступенчатым обезвоживанием и обессоливанием нефти:

1 – насос сырой нефти;

2 – насос подачи воды;

3 – насос подачи деэмульгатора;

4 – теплообменники нагрева нефти;

5 – смесительные клапаны;

6 – емкость отстоя дренажной воды;

7, 8 – электродегидраторы I и II ступени соответственно;

I – сырая нефть;

II – обессоленная и обезвоженная нефть;

III – промывная вода;

IV – деэмульгатор.

Сырая нефть насосом 1 прокачивается через теплообменники, тепловые подогреватели 4 и с температурой 110-120 °С поступает в электродегидратор I ступени.

Перед сырьевым насосом 1 в нефть вводится деэмульгатор IV, а после паровых подогревателей 4 – раствор щелочи. Введение раствора щёлочи для нефтей с низким значением рН содержащейся в них воды необходимо для обеспечения нейтральной среды, что положительно влияет на эффективность процесса.

Кроме щелочи и деэмульгатора в нефть добавляется отстоявшаяся вода, которая отводится с электродегидратора II ступени и закачивается в инжекторный смеситель 5. Предусмотрена также подача свежей воды в количестве 5-10% (масс.) на нефть. В смесителе 5 нефть равномерно перемешивается со щелочью и водой.

Нефть поступает вниз электродегидратора через трубчатый распределитель, обессоленная нефть выводится из электродегидратора I ступени сверху через коллектор. Благодаря такому расположению устройств ввода и вывода нефти обеспечивается равномерность потока по всему сечению аппарата.

Отстоявшаяся вода (из 6) отводится через дренажные коллекторы в канализацию или в дополнительный отстойник (в случае нарушения процесса отстоя в дегидраторе).

Из электродегидратора I ступени сверху не полностью обезвоженная нефть поступает в электродегидратор II ступени, с верха которого обезвоженная и обессоленная нефть II отводится с установки в резервуары, а на комбинированных установках нефть нагревается и подается в ректификационную колонну атмосферной перегонки.

Подача деэмульгатора, в зависимости от природы нефти и типа эмульгатора, производится иногда в несколько точек технологической схемы. Это объясняется тем, что часть поданного деэмульгатора адсорбируется на диспергированных в нефти твердых частицах, что снижает его деэмульгирующую способность. Поэтому для нефтей с высоким содержанием парафинов, смолистоасфальтеновых веществ и механических примесей целесообразна подача деэмульгатора еще и перед электродегидратором. При этом количество деэмульгатора может вдвое превышать его первоначальную подачу в сырье перед сырьевым насосом. Такое дифференцированное распределение деэмульгатора применяется в тех случаях, когда он расходуется в минимально требуемых количествах – обычно около 5 г/т.

На современных ЭЛОУ обеспечивается остаточное содержание солей в нефти 3-5 мг/л. На многих заводах проведена работа по уменьшению расходных показателей, в частности деэмульгатора до 5-10 г/т без ущерба для качества обессоливания.