- •1. Классификация нефтей по физическим свойствам.

- •2. Химическая классификация нефтей.

- •3. Техническая классификация нефтей.

- •4. Технологическая классификация нефтей.

- •5. Стабилизация нефти. Установки стабилизации нефти на промыслах.

- •6. Подготовка нефти к переработке. Вредные примеси в нефтях.

- •7. Теоретические основы разделения нефтяных эмульсий.

- •8. Технология обезвоживания и обессоливания нефти.

- •9. Типы и режимы работы электродегидраторов.

- •10. Классификация установок первичной перегонки нефти.

- •11. Особенности нефти как сырья процессов перегонки.

- •12. Особенности ректификации нефти: четкость погоноразделения, флегмовое число, паровое число.

- •13. Высококипящие и остаточные фракции нефти.

- •14. Первичная перегонка нефти, технологическая схема. [см. Вопрос 10]

- •1 5. Термодеструктивные процессы, их классификация.

- •16. Химические реакции, протекающие при термокрекинге и пиролизе.

- •17. Термический крекинг. Крекинг мягкого и твердого парафина (понятие мягкий и твердый парафин).

- •18. Висбрекинг.

- •1 9. Технологическая схема установки висбрекинга.

- •20. Коксование.

- •21. Пиролиз. [см. Вопрос 15]

- •22. Технологическая схема установки пиролиза.

- •23. Процессы получения битума.

- •24. Технический углерод (сажа).

- •25. Термокаталитические процессы. Процесс изомеризации. Химические реакции изомеризации.

- •2 6. Технологическая схема установки изомеризации.

- •27. Гидроочистка топлив.

- •28. Химические реакции типичные для процесса гидроочистки.

- •2 9. Технологическая схема установки гидроочистки топлива.

- •VIII – бензин; IX – дизельное топливо; X – вода.

- •30. Каталитический риформинг. Основные реакции. [см. Вопрос 15]

- •31. Схема установки риформинга со стационарным слоем катализатора.

- •32. Каталитический крекинг.

- •33. Особенности оформления технологического процесса риформинга.

- •3 4. Схема реакторно-регенераторного блока установки риформинга.

- •Принципиальные схемы установок первичной перегонки нефти по топливному варианту неглубокой переработки ат (а), топливному варианту глубокой переработки авт (б) и

- •VIII – широкая масляная фракция; IX – гудрон;

- •3 6. Варианты подачи орошения в сложную ректификационную колонну. [см. Вопрос 10]

- •3 7. Принципиальная установка ат, ее описание.

- •38. Знать, что такое процесс ректификации!!!!

- •39. Температурные пределы выкипания светлых дистиллятов первичной перегонки нефти.

- •40. Знать числовое значение атомов «с» в ув, составляющих светлые дистилляты первичной перегонки нефти.

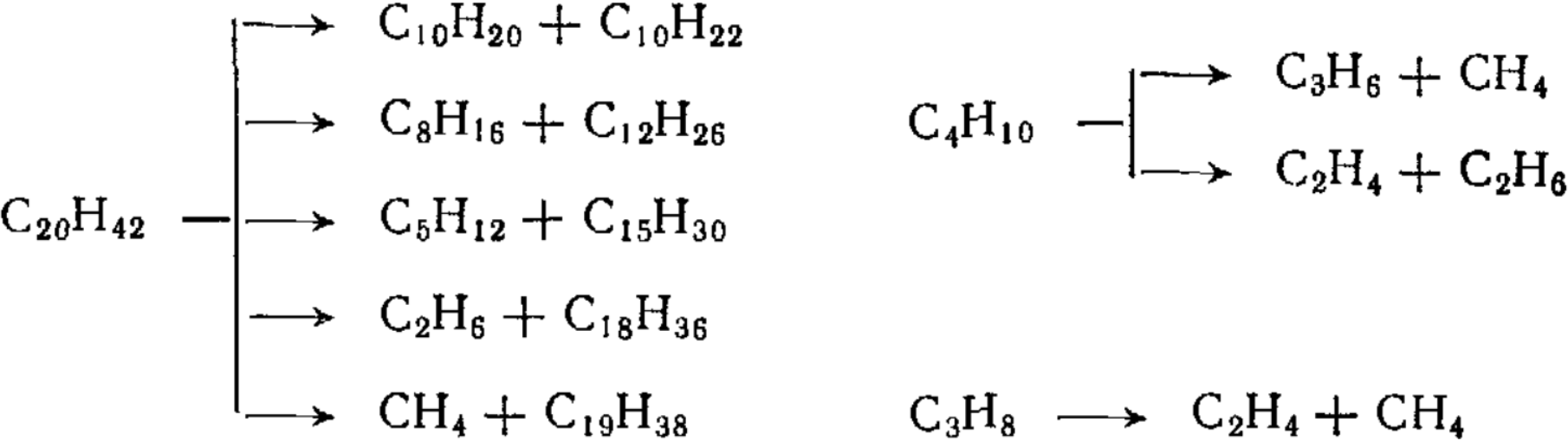

16. Химические реакции, протекающие при термокрекинге и пиролизе.

Наиболее важной реакцией при термических процессах является расщепление УВ по углерод-углеродным (C-C) связям.

В результате этой реакции, а также при дальнейшем расщеплении первичных продуктов образуются газообразные (C1-C4) и жидкие (парафины: C5-C15, олефины: C5-C17) смеси насыщенных и ненасыщенных УВ:

Циклические УВ, присутствующие в нефтепродуктах, при тех же условиях отщепляют боковые цепи, а нафтеновые кольца, кроме того, раскрываются с образованием олефинов:

17. Термический крекинг. Крекинг мягкого и твердого парафина (понятие мягкий и твердый парафин).

Назначение процесса:

Термический крекинг под давлением проводят с целью получения дополнительного количества светлых нефтепродуктов, термогазойля (сырья для производства технического углерода) и дистиллятного крекинг-остатка (для производства высококачественного игольчатого кокса).

Параметры процесса:

Процесс осуществляется под давлением 2-7 МПа и при 480-540 °С. Выход светлых продуктов при крекинге остаточного сырья не превышает 30-35 %. Время пребывания сырья в зоне реакции – 1,5-2,5 мин.

Сырье:

Используется остаточное (мазуты, гудроны и полугудроны – около 70 %) и дистиллятное сырье (тяжелые газойли каталитического крекинга, тяжелая смола пиролиза, экстракты селективной очистки масел и др.).

Термохимия процесса определяется его жесткостью. Термохимические реакции крекинга являются эндотермическими, и для их протекания необходим нагрев. Глубина протекания реакций зависит от продолжительности температурного воздействия.

Термический крекинг мягкого или твердого парафина применяют в промышленности для целевого получения жидких олефинов с прямой цепью из 5-20 атомов углерода. По технологии это производство во многом аналогично пиролизу и термическому крекингу нефтепродуктов.

Расщепление осуществляется в трубчатой печи при температуре ≈550 °C, когда еще не протекают глубокие процессы конденсации и ароматизации. Для повышения выхода олефинов рекомендуется применять водяной пар. Во избежание вторичных реакций крекинг проводят до небольшой степени превращения парафина (20-25 %), возвращая его после отделения легких фракций снова в процесс.

Продукты крекинга состоят из газа (≈20 %) и жидких веществ (углеводороды С5 и выше); образуется также 1-2 % кокса. Наибольший интерес представляют жидкие продукты, которые отделяют от газа и перегоняют с выделением тех или иных фракций.

Ниже приведен типичный фракционный состав жидких продуктов крекинга парафина (в % от превращенного сырья):

![]()

Содержание олефинов в этих фракциях составляет 70-80 %. Из них 90-95 % приходится на долю олефинов с двойной связью на конце цепи – 𝜶-олефинов, которые представляют особый интерес для синтеза ПАВ.

Мягкий парафин плавится при температуре до 40 °C. В него входят углеводороды С11-C20, выкипающие в интервале температур от 200 до 320-350 °C.

(Для некоторых целей мягкие парафины получают в виде более узкой фракции в пределах 250-300 °C).

Твердый парафин плавится при температуре > 50 °C. В него входят углеводороды С20-С35, выкипающие в интервале температур от 300-350 до 450-500 °C.