862

.pdf41

С учетом этих расчетов разработана компьютерная программа Drage1, в которой перед построением каждой траектории производится выбор случайного значения коэффициента трения.

Эффективность посева сельскохозяйственных культур дражированными семенами

Как уже отмечалось ранее, основным преимуществом дражированных семян является повышение качества посева (в том числе возможность осуществления пунктирного размещения семян для ряда сельскохозяйственных культур). Но поскольку технологический процесс закатывания семян в оболочку требует определенных затрат и влияет на их посевные свойства, то необходимо изучение количественных характеристик результатов данной работы.

К сожалению, результаты, полученные исследователями по этому вопросу, весьма различны, а порой диаметрально противоположны. Так, к настоящему времени нет единого мнения о влиянии дражирования семян на их всхожесть, особенно в полевых условиях.

В.И. Эдельштейн [1.23], например, считал ускоренное прорастание одним из преимуществ дражированных семян. Повышение полевой всхожести он объяснял гигрофильной природой материала, из которой состоит оболочка драже и большей поверхностью контакта семян с почвой. По его данным, повышение полевой всхожести может достичь 20%.

Но гораздо чаще исследователи наблюдают некоторое ухудшение прорастания семян через оболочку. Так, в свое время еще G.E. Gatherum [1.37] изучил влияние 42 наполнителей оболочки на всхожесть семян. Оказалось, что 10 видов снизили полевую всхожесть, 1 – повысил, 31 – не оказали влияния.

Помимо состава наполнителя большое влияние на всхожесть оказывают степень увлажнения семян до и во время дражирования и особенно режим высушивания.

Достаточно часто биологи приводят сведения о всхожести дражированных семян, которые совсем не высушивали, или подсушивали частично.

Посев дражированных семян высевающими аппаратами, особенно механическими, требует достаточно большой прочности оболочки (усилие на раздавливание от 0,5 до 2 кг на гранулу), что обеспечивается только при полном высушивании. В таком случае всхожесть семян в значительной мере может зависеть от почвенно-климатических и особенно погодных условий, характерных для той зоны возделывания сельскохозяйственных культур.

Вусловиях Северо-Западной зоны (для которой характерны благоприятные для прорастания семян температурные и влажностные режимы в период появления всходов) В.Н. Дроздов [1.27] отметил существенное повышение всхожести (20%).

ВМосковской области, по данным В.Д. Мухина [1.19], всхожесть семян увеличивается на 8…12%.

42

В условиях Западного Урала в период прорастания семян достаточно часто стоит холодная и сухая погода. Кроме того, почвы этого региона в основном имеют тяжелый механический состав и образуют после посева корку, препятствующую появлению всходов. По нашим исследованиям, проведенным на опытном поле ПГСХА и в хозяйствах Пермского и Кунгурского районов Пермского края, полевая всхожесть дражированных семян оказалась на 4 – 11% меньше, чем в контрольных вариантах.

Результаты проверки всхожести дражированных семян в сети опытных станций США привел W. Ferguson [1.38]. Опыты проводили главным образом с семенами овощных культур – моркови, свеклы, репы, огурцов, шпината. Из 76 опытов в 23 лучшие результаты показали дражированные семена, в 34 - обычные, а в 19 опытах не было отмечено различий.

Большое влияние на всхожесть могут оказать клеящие вещества. В настоящее время для этих целей применяют полиакриламид (концентрация 0,01…0,05%), полиакрилнитрил (концентрация 0,1%), крахмальный клейстер (концентрация 2%), метилцеллюлозу (концентрация 5%), пектиновый клей с содержанием 15…20% сухих веществ, патоку, клей из кукурузного крахмала, желатин, казеин, гуммиларбин и т.д.

Широкое использование полиакриламида по технологии АФИ обычно связывают со способностью его подтягивать к семенам почвенную влагу из окружающих слоев почвы. Так, по данным А.П. Стаценко из Пензенской ГСХА [1.28], один грамм полиакриламида способен связать и перевести в коллоидную форму до трех литров воды.

По его данным, раствор, содержащий 50 г полиакриламида и 400 г марганцевокислого калия на 10 л воды, при расходе 20 л на 1 тонну семян повысил всхожесть семян сахарной свеклы с76 до 86%.

Наряду с оптимизацией рецептуры дражированной массы, уменьшить возможность отрицательного влияния оболочек драже на полевую всхожесть может снижение толщины защитно-питательного слоя.

Для создания питательного слоя, по данным отечественных зарубежных исследований [1.19], массу семян необходимо увеличить в 3…10 раз, а для возможности посева их сеялками точного высева массу драже увеличивают в 10…20 раз, т.е. примерно вдвое больше оптимальных, с агротехнической точки зрения, значений.

Величина снижения размеров дражированных семян зависит от возможности уменьшения диаметра ячейки высевающего диска. У существующих свекловичных сеялок наименьшими размерами высеваемой фракции являются семена диаметром 3,5…4,5 мм.

Чтобы снизить массу дражированных семян вдвое (до агротехнически обоснованного уровня), диаметр драже необходимо уменьшить до 3,18 мм. В этом случае диаметр ячейки следует уменьшить до 4 мм, и откалибровать семена до 3…3,5 мм. Результаты работы высевающего аппарата с такими семенами приведены в табл.1.17.

Из данных таблицы следует, что при скоростях диска от 0,1 до 0,2 м/с показатели заполняемости ячеек и дробление вполне удовлетворительны.

43

Таблица 1.17

Заполняемость ячеек и дробление дражированных семян ячеисто-дисковым высевающим аппаратом

|

|

|

Заполняемость |

Дробление |

|||||

Размеры |

Высеваемая |

Высевающая |

ячеек, % при |

семян при |

|||||

ячеек, |

культура, кле- |

фрак- |

скоростях диска, |

скоростях |

|||||

мм |

ящее вещество |

ция |

|

м/с |

|

|

диска |

|

|

|

|

|

0,1 |

0,2 |

03, |

0,1 |

|

0,2 |

0,3 |

|

|

|

|

|

|

|

|

|

|

4,0 |

Кормовая ка- |

|

|

|

|

|

|

|

|

h=3,5 |

пуста, полиак- |

|

|

|

|

|

|

|

|

|

риламид |

3,0…3,5 |

98 |

87 |

73 |

2,5 |

|

3,3 |

6,5 |

4,0 |

Турнепс, крах- |

|

|

|

|

|

|

|

|

h=3,5 |

мал |

3,0…3,5 |

101 |

90 |

70 |

3,5 |

|

4,3 |

8,0 |

4,0 |

Морковь, |

|

|

|

|

|

|

|

|

h=3,5 |

крахмал |

3,0…3,5 |

94 |

76 |

62 |

3,6 |

|

3,9 |

7,5 |

Определение всхожести дражированных семян обычного (3,5…4,5 мм) и уменьшенного (3,0…4,0 мм) размера в полевых условиях проведено на опытном поле ПГСХА. Повторность опыта 4-кратная, площадь опытных посевов – 1 га под каждой культурой (турнепс и кормовая капуста).

Результаты опытов приведены в табл. 1.18.

Таблица 1.18

Всхожесть семян кормовой капусты и турнепса в полевых условиях

|

|

Размер |

Клеящее |

Всхожесть % |

||

Вариант опыта |

Кормовая |

турнепс |

||||

драже, мм |

вещество |

|||||

|

|

капуста |

|

|||

|

|

|

|

|

||

Недражированные |

|

|

|

|

||

семена (контроль) |

- |

- |

23,2 |

94 |

||

Дражированные |

3,0…3,5 |

полиакриамид |

43,2 |

56,0 |

||

семена |

уменьшен- |

|

|

|

|

|

ных размеров |

3,0…3,5 |

крахмал |

33,6 |

42,4 |

||

Дражированные |

3,5…4,5 |

полиакриамид |

40,0 |

35,2 |

||

семена |

нормаль- |

|

|

|

|

|

ных размеров |

3,5…4,5 |

крахмал |

18,3 |

37,6 |

||

Таким образом, снижение размеров оболочки драже в указанных пределах может существенно повысить полевую всхожесть по сравнению с дражированными семенами обычных размеров. Всходы на посевах дражированными семенами появились позднее контрольных на два дня. Все исследователи, занимавшиеся посевом дражированных семян, отметили существенное повышение равномерности размещения семян и растений даже в том случае, когда высев производили не только однозерновыми, но и обычными катушечными аппаратами зерновых или овощных сеялок.

44

Следствием этого явилось увеличение урожайности, повышение выхода стандартной продукции и снижение затрат на формирование требуемой густоты насаждений.

ВСеверо-Западном регионе, по данным В.Н. Дроздова [1.27], урожай корнеплодов моркови при применении дражированных семян возрастет на 10…20%, редиса – на 4,4% при посеве катушечными высевающими аппаратом и на 19,05% – при пунктирном посеве.

Вусловиях центральной России, по данным В.Д. Мухина [1.19], прибавка урожая моркови составляет 16%, свеклы – 18,9%, лука-репки–

37…44%.

По результатам наших опытов в Пермском крае при выращивании турнепса прибавка урожая составила от 8 до 33% при общей урожайности от 444 до 568 ц/га.

Затраты труда на прореживание растений с одновременной прополкой снижены с 16 до 9,3 ч/дней на 1 га.

Интересно, что даже ручное прореживание растений не может вполне возместить недостатки исходной неравномерности в размещении растений.

Это подтверждают опыты П.Н. Таталева [1.18] при посевах дражированных семян брюквы (табл.1.19).

Таблица 1.19

Влияние первоначального распределения и густоты насаждений после прореживания на урожай брюквы

До прореживания |

После прорежи- |

Средняя |

Количество |

Урожай |

|||

вания |

|

масса |

растений на |

корней, |

|||

|

|

|

|||||

М, см. |

V,% |

М, см. |

|

V,% |

корня, г. |

1 га, шт. |

ц/га |

7,36 |

54,6 |

30,5 |

|

21,0 |

1280 |

54640 |

699,4 |

6,52 |

66,9 |

30,8 |

|

24,5 |

1260 |

54112 |

681,8 |

6,01 |

74,9 |

32,1 |

|

35,7 |

1300 |

51921 |

674,9 |

7,40 |

81,1 |

34,8 |

|

36,9 |

1315 |

47900 |

622,8 |

6,32 |

92,0 |

35,8 |

|

34,1 |

1320 |

46554 |

614,5 |

45

2. Исследования работы однозерновых высевающих агрегатов механического типа

Высокая трудоемкость возделывания пропашных культур привела к необходимости поиска технологий и средств механизации, снижающих затраты труда и средств.

Еще в довоенные годы прошлого столетия во Всероссийском институте сахарной свеклы (ВНИС) были начаты работы по возделыванию одноростковых сортов сахарной свеклы. В первые послевоенные годы уже были районированы одноростковые сорта БЦ Белоцерковской станции и затем «Ялтушковский».

В 50…60г. в стране активно велись работы по разработке и внедрению однозерновых высевающих аппаратов, осуществляющих квадратногнездовой и пунктирный посев. Использование квадратно-гнездовых посевов было связано с практическим отсутствием эффективных гербицидов для борьбы с сорняками. Обработка посевов вдоль и поперек рядков решала задачи уничтожения значительной части сорных растений.

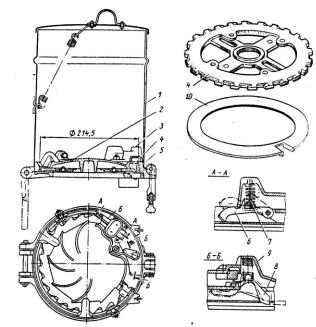

Для посева семян кукурузы были предназначены сеялки СКГН-6 и СКГН-6А с горизонтально расположенным высевающим диском (рис.2.1).

Рис. 2.1. Дисковый высевающий аппарат с горизонтальным диском

Аппарат состоит из металлической цилиндрической банки 1, имеющей чугунный корпус-дно 2. Сверху к корпусу прикреплена специальная накладка 3, под которой смонтированы отражатель 6, выталкиватель 8 и откидное дно 5. Высевающий диск 4 укладывают между корпусом и откидным дном так, чтобы пазы на спицах диска попали в выступы приводного зубчатого колеса.

При вращении диска семена из банки попадают в ячейки диска 4. Лишние семена (не попавшие в ячейки) смещаются подпружинным отражателем 6, а семена, запавшие в ячейки, переносятся диском к сошнику и подаются в него выталкивателем 8.

46

Большое разнообразие форм и размеров семян кукурузы и подсолнечника (для посева которых и предназначалась сеялка) потребовали оснащения большим количеством сменных дисков с продолговатыми или полукруглыми отверстиями. Размеры ячеек были гостированы впервые в 1963 г. а затем в 1973 г.

После отказа от технологии квадратно-гнездового посева и перехода к пунктирному посеву, из сеялок были изъяты клапанные механизмы сошников, узлоуловители шайб мерной проволоки, и они были преобразованы в машины СКНК-6 и СКНК-8.

Норму высева можно было регулировать за счет изменения скорости вращения высевающих дисков и числа ячеек на них.

Работы по пунктирным сеялкам для посева свеклы велись практически одновременно в УкрНИИСХОМе и ВИСХОМе. В результате этих работ в 1958 г. УкрНИИСХОМ представил на испытания сеялку-культиватор- растениепитатель СКРН–12 с однозерновым аппаратом наклонного типа (разработчики В.С. Басин, М.В. Колесников, В.Ю. Сукачев, П.С. Пинчук).

В 1961 г. сеялка СКРН-12 поставлена на производство.

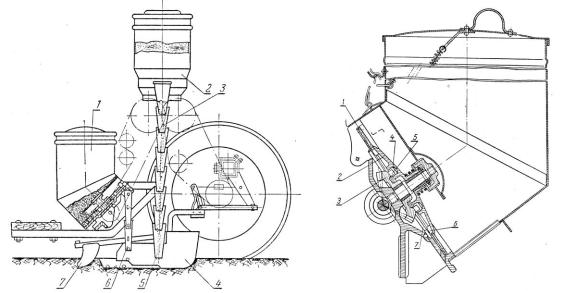

Схема технологического процесса машины представлена на рис 2.2, а устройство высевающего аппарата на рис. 2.3.

|

Рис. 2.3. Высевающий аппарат |

|

Рис. 2.2. Свекловичная сеялка- |

свекловичной сеялки СКРН- |

|

12А: |

||

культиватор-растениепитатель СКРН- |

||

1 – высевающий диск; 2 – при- |

||

12А: |

||

жимной диск; 3 – коническая |

||

1 – семенной высевающий аппарат; 2 – |

||

шестерня; 4 – отверстия при- |

||

туковысевающий аппарат; 3 - тукопро- |

||

жимного диска; 5 – выступы |

||

вод; 4– сошник; 5 – воронка для туков; 6 |

||

конической шестерни; 6 – вы- |

||

– воронка для семян; 7 – загортач |

||

ступы прижимного диска; 7 – |

||

|

||

|

отверстия высевающего диска |

47

Вкомплект сеялки входит 3 набора семенных высевающих дисков. Ячейки дисков были выполнены с расчетом возможного высева калиброванных семян с размерами 3…4 мм, 4…5 мм и 5…6 мм.

Шаг посадки можно было регулировать за счет изменения передаточного числа механизма привода высевающих дисков (6 вариантов). За счет этого число семян на 1 метре рядка можно было изменять в пределах

16…50 шт.

В1961-63 гг. завод «Красная звезда» (г. Кировоград) выпустил уже свыше 10 тыс. таких сеялок, а широко рекламируемый опыт звена В.А. Светличного, использующего эту машину как базу для прогрессивной технологии выращивания сахарной свеклы, был подхвачен во многих хозяйствах страны. Затраты труда на возделывание свеклы снизились до 60…110 чел.ч/га, а с внедрением в последующем вдольрядных прореживаний – до

40…50 чел.ч/га.

К сожалению существенного прироста урожайности достигнуть долго не удавалось.

Как показали исследования многих авторов (В.В. Брей, Л.В. Погорелый, О.А Маковицкий, Г.К. Муха, Ф.Г. Гусинцев и др.), для получения высокой урожайности растения должны размещаться с коэффициентом вариации интервалов V не более 40%.

Сеялка СКРН-12 обеспечивала равномерность на уровне V = 100%. Существенной причиной снижения равномерности распределения

семян сочли негативное влияние семяпроводов, соединяющих высевающие аппараты с сошниками. На беспорядочность движения частиц в семяпроводах указывали М.Н. Летошнев, П.М. Василенко, В.В. Баранов, В.Е. Комаристов и др. В результате этого более перспективными стали считать аппараты с вертикальными ячеистыми дисками, т.к. семяпровод в них отсутствует.

Работы по таким аппаратам велись в ВИСХОМе (И.Г. Дятлов, Б.П. Ильин) еще с 1956 г, а в 1962 г на производство была поставлена сеялка СТСН-6, которая позже преобразована в модели ССТ-12, ССТ-12А, ССТ12Б – для сахарной и ССТК-8, ССТ-8В – для кормовой свеклы.

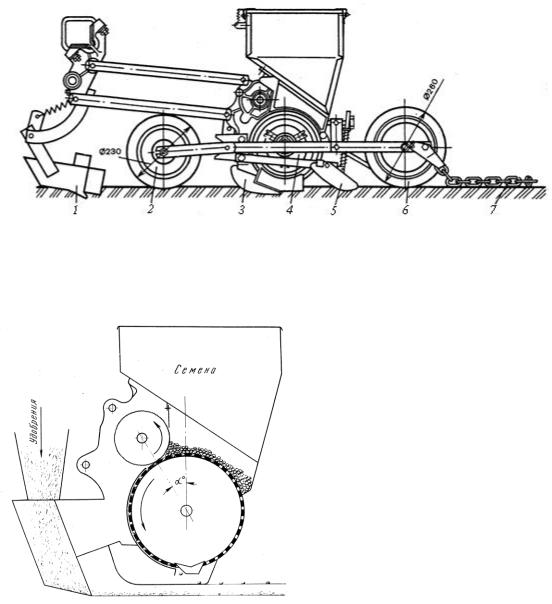

Устройство посевной секции сеялки ССТК-8 представлено на рис. 2.4, а схема рабочего процесса – на рис. 2.5.

Опыт работы с сеялками, у которых основным рабочим элементом является вертикальный ячеистый диск, показали, что равномерность размещения семян и растений оказалось выше, чем у аппаратов с наклонным диском.

Коэффициент вариации размещения семян в лабораторных условиях может достигнуть 30…40%, а в полевых условиях – 60…80%, что существенно хуже ожидаемого значения, и во всяком случае о точном высеве говорить пока рано. Изучению причин рассеяния семян и растений посвящено большое количество работ.

Большой вклад в развитие научных представлений дозирования и обоснование параметров высевающих аппаратов внесли В.И. Александров, Х.Х. Ахмеров, В.С. Басин, В.А. Белодедов, П.А. Бондаренко, А.А. Будагов,

48

Г.М. Бузенков, В.В. Василенко, А.Т. Волков, Ф.Г. Гусинцев, Б.С. Гордеев, Е.И. Давидсон, М.М. Давлетшин, Л.С. Зенин, К.Р. Казаров, С.В. Кардашевский, А.Т. Коробейников, В.Д. Липин, Б.Ф. Кузнецов, С.А. Ма, В.И. Марченко, С.П. Мухин, А.К. Нанаенко ,В.П. Паламарчук, А.Е. Петренко, А.Ф. Петунин, А.И. Петрусов, Л.В. Погорелый, С.Д. Полонецкий, Ф.В. Пошарников, Р.С. Рахимов, П.В. Савичев, В.Ф. Семенов, Н.И. Семушкин, В.И. Сидоренко, Н.И. Синягин, В.М. Слугинов, И.Н. Слюсарев, И.К. Смирнов, В.В. Труфанов, Э.В. Хангильдин, А.Г. Цимбал, В.П. Чичкин, С.И. Шмат и др.

Рис. 2.4 Устройство посевной сеялки ССТК-8:

1 – туковый сошник; 2 – передний каток; 3 – семенной сошник; 4 – семявысевающий аппарат; 5 – загортач; 6 – задний уплотняющий каток; 7 – цепной шлейф, мульчирующий почву

Рис. 2.5. Схема технологического процесса работы высевающего аппарата с вертикальным ячеистым диском

Если в самой краткой форме резюмировать результаты этих исследований, то основные направления в повышении точности раскладки семян в борозде сводятся к скоростному дозированию, улучшению заполняемости ячеек, сужению разброса траекторий полета и уменьшению раскатывания семян по дну борозды.

49

Скоростное дозирование оказывает двоякое значение на технологический процесс.

Дело в том, что основной рабочий орган сеялки вращается в силу самых разнообразных причин неравномерно (неровный профиль поверхности поля, по которому перемещаются приводные колеса, колебания элементов трансмиссии, возможные случаи заклинивания семян между чистиками или отражательными роликами и т.п.). Если ячейки на поверхности диска располагаются близко друг к другу, то его угловые колебания могут привести к существенному изменению момента их разгрузки (относительно среднего интервала).

Вслучае высокой скорости диска ячейки могут быть расположены значительно реже, и его угловые колебания окажут меньшее влияние на время выпадения соседних семян.

Вторым аргументом в пользу скоростного дозирования является уменьшение относительной скорости движения семян по борозде, так как скорость сеялки и скорость семян направлены в противоположные стороны. Чем ближе эти скорости по величине, тем меньше причин к раскатыванию семян по дну борозды.

К сожалению, повышение окружной скорости ячеек может оказать и негативное воздействие, это возможные перебои с заполнением ячеек семенами и их травмирование.

Таким образом, решение задачи о повышении равномерности распределения семян может идти как по линии увеличения скорости диска, так

ипо пути снижения его угловых колебаний за счет совершенствования механизма привода.

Увеличение скорости движения диска прежде всего ограничивает процесс заполнения ячеек семенами.

Вероятность заполнения ячеек высевающего диска зависит от соотношения размеров семян и ячеек, скорости их относительно движения, коэффициента трения между семенами и ряда других факторов.

С теоретической точки зрения, процесс заполнения ячеек высевающего диска семенами имеет много общего с хорошо изученным ранее процессом просеивания семян через отверстия решает зерноочистительных машин и попадания их в ячейки триера.

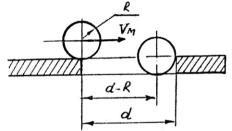

Воснову большинства расчетных схем гарантированного просеивания положено условие, сформулированное еще В.П. Горячкиным [2.1]. Для того чтобы зерно прошло через отверстие длиной ℓ (рис.2.6), центр зерна

должен пройти по горизонтальному направлению пути равному d - R = V t, а по вертикальному R = gt2/2.

Рис. 2.6 Схема прохода шаровой частицы над отверстием

50

Считается, что поскольку центр тяжести частицы в этом случае окажется не выше точки удара, то проход через отверстие гарантирован.

П.М. Василенко [2.2] дополнил эту схему, рассмотрев условия прохода при наличии сопротивления среды вышележащих слоев. Анализ полученных решений показал, что в этом случае просеивание осуществляется при меньшей величине отверстия.

Отмечая особенности работы ячеистых высевающих аппаратов, у которых слой семян над диском значительно больше, чем решетах, В.С. Басин [2.3] ввел в формулу, полученную В.П. Горячкиным, коэффициент μ, учитывающий отношения давления вышележащего слоя к весу семян:

|

|

|

|

Vкр (d |

b |

) |

|

g |

|

, |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

2 |

|

|

h |

|||

где |

pb |

, P P1 |

S ; |

P1 |

сила вертикального давления; S – площадь |

||||||

|

|||||||||||

|

G |

b b |

|

b |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

поперечного сечения; G – сила веса семян.

Расчетные схемы определения условий прохода шарообразных частиц в отверстия наклонных решет были рассмотрены В.И. Ильяченко [2.4] и В.Я. Белицким [2.5]. В схеме В.М. Цециновского [2.6] дополнительно учитывается толщина решета.

Ряд особенностей просеивания через отверстия виброрешет, решет с круговыми колебаниями, цилиндрических решет и заполнения ячеек триеров рассмотрены в работах Г.В. Терскова [2.7], И.И. Василенко [2.8], Б.Д. Зонова [2.9], Ю.И. Трофимченко и В.В. Кириченко [2.10], А.И. Тарана

[2.11], Н.А. Филатова [2.12].

Г.З. Файбушкович применил сформированные А.И. Тараном условия западания шаров в отверстия виброрешета, совершающего прямолинейные колебания – в горизонтальной и круговые – в вертикальной плоскостях [2.13]. Позднее П.М. Заика и А.В. Меняйло дополнили исследования Г.З. Файбушкевича изучением еще двух аналогичных схем – для винтового и пространственных колебаний [2.14].

Своеобразная модель просеивания предложена В.И. Ильченко [2.4]. Согласно этой модели гарантированный проход через отверстия возможен, если запас кинетической энергии частицы окажется меньше величины работы, необходимой для перекатывания ее через противоположную кромку ячейки. Этот критерий, как показали исследования Л.Б. Левенсона [2.15], существенно расширяет условия гарантированного прохода в отверстие, по сравнению со схемой В.П. Горячкина.

Модель процесса просеивания частицы через отверстие решета с учетом эффекта удара о противоположную кромку была рассмотрена М.Н. Богомоловым и В.В. Гортинским [2.16]. В этой схеме возможность прохода частицы в отверстие выражена не через скорость ее перемещения, а зависимые от нее углы падения и отражения. Еще на одну возможность улучшения прохода частицы через отверстия указывает В.С. Быков [2.17].

В его модели дополнительно к плоскопараллельному движению частиц учитывается их поворот вокруг передней грани отверстия. При таком повороте вектор скорости частиц во время прохода над отверстием повора-