862

.pdf

21

Технологический процесс машины состоит в обкатывании семян между двумя абразивными кругами, установленными с определенным зазором А эксцентрично друг другу.

Изменением угла наклона корпуса к горизонту регулируется скорость перемещения семян в рабочем зазоре, а, следовательно, и степень их обработки. Семена в рабочем зазоре под действием сил тяжести и трения совершают циклоидальные перемещения, что обеспечивает шарообразную форму семян после обработки.

Для изучения воздействия предложенного способа шлифования на характеристики семян после обработки был изготовлен макетный образец машины и проведена серия опытов с семенами одноростковой (таб.1.4) и многоростковой кормовой свеклы сорта «Эккендорфская» (рис.1.12).

Таблица 1.4

Классы |

|

1 |

|

2 |

3 |

4 |

5 |

6 |

|

7 |

8 |

Границы |

|

|

|

|

|

|

|

|

|

|

|

классов,мм 3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

5,5 |

6,0 |

6,5 |

|

|||

Масса семян |

|

|

|

|

|

|

|

|

|

|

|

в классе, г |

|

2,7 |

|

19,2 |

140,9 |

187,9 |

129,0 |

19,2 |

|

1,7 |

0,2 |

Частоты, % |

|

0,5 |

|

3,8 |

28,1 |

37,8 |

25,8 |

3,8 |

|

0,3 |

0,04 |

Числовые характеристики:

-средний размер семян М = 4,73 мм;

-среднеквадратическое отклонение = 0,52 мм;

-коэффициент вариации V = 10,94%.

Основная масса семян одноростковой свеклы находится в пределах высеваемой фракции (3,5…4,5 и 4,5…5,5 мм), поэтому целью шлифования этих семян является повышение сыпучести для увеличения вероятности западания семян в ячейки или условий присасывания их к отверстиям пневматических аппаратов.

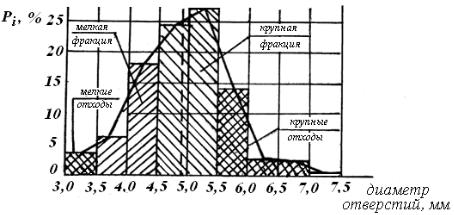

Многоугольник распределения исходных семян многоростковой свеклы представлен на рис. 1.12.

Рис. 1.12. Многоугольник распределения исходных семян кормовой свеклы до шлифовки

22

Из рисунка видно, что мелкие семена (отходы менее 3,5 мм) составляют 4% от всей массы семян.

Фракция 3,5…4,5 мм составляют 24,2%, а фракция 4,5…5,5 мм - 52%. Таким образом, высев посевных фракций после калибрования может составлять 76,2%.

Крупные отходы (более 5,5 мм) - это хорошие полноценные семена, размер которых нужно привести к соответствующему размеру ячеек высевающих дисков. Иными словами процесс шлифования может способствовать сохранению 20% посевного материала.

Числовые характеристики этого ряда распределения: средний размер М = 4,85 мм; среднеквадратическое отклонение = 0,92 мм; коэффициент вариации V = 18,9%.

Шлифование семян данного состава можно произвести следующим образом:

–отделить семена, размер которых меньше 3,5 мм, остальную массу разделить на три фракции (3,5…4,5; 4,5…5,5 и более 5,5 мм), а шлифованию подвергнуть только последнюю фракцию, чтобы довести ее до 4,5…5,5 мм;

–после отделения легких семян и разделения на фракции (3,5…4,5; 4,5…5,5 и более 5,5 мм) шлифовать все оставшиеся семена до максимальных размеров, соответственно 4,0;5,0 и 5,5 мм;

–после отделения мелких семян (менее 3,5 мм) оставшиеся разделить на две фракции 3,5…5 и более 5 мм, а затем прошлифовать до требуемых раз-

меров (3,5…4,5 и 4,5…5,5 мм).

Впервом варианте шлифовке подвергается меньшее количество семян. Основная масса клубочков остается необработанной, и заполнение ячеек высевающих дисков остается неудовлетворительными.

Второй и третий в этом отношении предпочтительней. Преимуществом третьего варианта является количество фракций, подлежащих обработке и, как следствие, потребуется меньше времени на перенастройку шлифовальной машины.

При обработке по второму варианту зазор между дисками установлен 4 мм, а результаты шлифования фракции 3,5…4,5 мм представлены в табл.

1.5.

Результаты шлифования фракции 4,5…5,5 мм с установленным зазором между дисками 5 мм и фракции семян крупнее 5,5 мм приведены в табл.1.6 и 1.7.

Анализ результатов показывает, что при шлифовании под рабочую фракцию (табл.1.5 и 1.6) количество сошлифованного материала невелико, а зависимость от угла наклона дисков незначительна.

При обработке крупных семян (табл. 1.7) количество сошлифованного материала возросло до 5,81%.

23

Таблица 1.5

Результаты шлифования семян фракций 3,5…4,5 мм на двухдисковой машине

Угол наклона шлифо- |

|

10 |

15 |

|

|

20 |

|

25 |

|||

вального диска, град. |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

Количество сошлифо- |

г |

|

% |

г |

% |

г |

|

% |

г |

|

% |

ванного материала, г; % |

0,5 |

|

0,7 |

0,5 |

0,5 |

0,5 |

|

0,6 |

0,5 |

|

0,6 |

Масса семян размером |

|

|

|

|

|

|

|

|

|

|

|

3,5…4,5 мм, г; % |

71,3 |

|

99,3 |

104,5 |

99,5 |

78,8 |

|

99,4 |

88,6 |

|

99,4 |

Общая масса обработан- |

|

|

|

|

|

|

|

|

|

|

|

ного материала в опыте |

71,8 |

|

100 |

105 |

100 |

79,3 |

|

100 |

89,1 |

|

100 |

Таблица 1.6

Результаты шлифования семян фракции 4,5…5,5 мм

Угол наклона |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шлифованного |

5 |

|

|

10 |

|

15 |

|

20 |

|

25 |

|||||

диска, град. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Количество со- |

г |

|

% |

г |

|

% |

г |

|

% |

г |

|

% |

г |

|

% |

шлифованного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

материала, г. |

2 |

|

0,75 |

0,5 |

|

0,65 |

0,5 |

|

0,58 |

0,5 |

|

0,54 |

0,3 |

|

0,3 |

Масса семян |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

размером |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4,5…5,5мм. |

66,0 |

|

99,25 |

76,3 |

|

99,35 |

86,0 |

|

99,42 |

92,1 |

|

99,48 |

97,9 |

|

99,7 |

Общая масса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

обработанного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

материалов в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

опыте |

66,5 |

|

100 |

76,8 |

|

100 |

86,5 |

|

100 |

92,6 |

|

100 |

98,2 |

|

100 |

Наличие семян крупнее 5,5 мм при установленном зазоре 5 мм объясняется деформацией (сжатием) между дисками и последующим восстановлением размеров. Устранить этот недостаток можно за счет увеличения диаметра дисков и тем самым продолжительность обработки. Результаты обработки семян по третьему варианту, когда фракцию 3,5…5 мм шлифовали при рабочем зазоре между дисками 4 мм, а более крупные – 5 мм, представлены в табл.1.8.

Осмотр шлифованных семян выявил наличие поврежденных клубочков многоростковой свеклы.

Для выяснения степени влияния обработки семян на посевные качества были определенывсхожесть и относительное количество однодвухростковости до и после шлифования.

Результаты опытов приведены в табл.1.9.

24

Таблица 1.7

Результаты шлифования семян крупнее 5,5 мм

Угол наклона |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шлифованного |

|

5 |

|

10 |

|

15 |

|

20 |

|

25 |

||||

диска, % |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Количество со- |

г |

% |

г |

|

% |

г |

|

% |

г |

|

% |

г |

|

% |

шлифованного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

материала |

2,9 |

5,81 |

3,4 |

|

4,62 |

3,6 |

|

4,18 |

4,2 |

|

4,93 |

4,1 |

|

4,69 |

Масса семян |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

размером |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4,5…5,5мм. |

35,5 |

67,13 |

56,8 |

|

71,17 |

61,1 |

|

70,88 |

57,0 |

|

66,90 |

50,8 |

|

58,06 |

Масса семян с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

размером более |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5,5мм |

13,5 |

27,06 |

13,4 |

|

18,21 |

21,5 |

|

22,94 |

24,0 |

|

28,17 |

32,6 |

|

|

Общая масса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

материала |

49,9 |

100 |

7,6 |

|

100 |

86,2 |

|

100 |

85,2 |

|

100 |

87,5 |

|

100 |

Таблица 1.8

Характеристики шлифованных семян при разделении их по размерным группам

Классы |

1 |

2 |

|

3 |

|

4 |

|

|

5 |

|

6 |

|

7 |

|

8 |

Границы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

классов, мм |

3,5 |

4,0 |

4,5 |

|

5,0 |

5,5 |

6,0 |

6,5 |

7,0 |

||||||

Масса 1000 се- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мян до обработ- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ки, г |

9,32 |

10,37 |

|

15,74 |

|

23,22 |

|

31,41 |

|

40,86 |

|

49,11 |

|

58,62 |

|

Масса 1000 се- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мян после шли- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

фования, г |

9,32 |

10,37 |

|

14,46 |

|

21,27 |

|

28,75 |

|

36,03 |

|

43,00 |

|

46,60 |

|

Масса сошлифо- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ванного матери- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ала |

0 |

0 |

|

1,28 |

|

1,95 |

|

|

2,66 |

|

4,83 |

|

6,11 |

|

12,02 |

Таблица 1.9

Посевные свойства многоростковой кормовой свеклы

Классы |

|

|

1 |

|

2 |

|

3 |

|

4 |

|

5 |

|

6 |

|

7 |

|

Границы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

классов, мм |

3,5 |

4,0 |

4,5 |

5,0 |

5,5 |

6,0 |

6,5 |

7,0 |

||||||||

Всхо- |

до обра- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ботки |

|

|

53,2 |

|

74,0 |

|

84,0 |

|

94,7 |

|

94,3 |

|

96,0 |

|

100 |

|

жесть |

|

|

|

|

|

|

|

|

||||||||

после |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

семян, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

обра- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ботки |

|

|

53,2 |

|

72,0 |

|

85,0 |

|

93,0 |

|

94,7 |

|

94,0 |

|

92,1 |

|

|

|

|

|

|

|

|

|

|

||||||||

Одно- |

до обра- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ботки |

|

|

52,3 |

|

65,3 |

|

64,3 |

|

52,5 |

|

- |

|

- |

|

- |

|

двух- |

|

|

|

|

|

|

|

|

||||||||

после |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ростко- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

обра- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вость,% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ботки |

|

|

52,3 |

|

64,8 |

|

68,0 |

|

52,7 |

|

- |

|

- |

|

- |

|

|

|

|

|

|

|

|

|

|

||||||||

25

Из данных таблицы следует, что процесс шлифования семян оказывает некоторое влияние на их посевные свойства, особенно для крупных фракций.

Для определения влияния способа предпосевной обработки на равномерность распределения семян и растений проведены полевые испытания на опытном поле Пермского НИИСХ.

Сеялкой точного высева, ССТ-8В, оснащенной вертикальными ячеистыми дисками высеяны:

–некалиброванные семена многоростковой свеклы;

–семена, обработанные на шасталке ШСС-0,5 и откалиброванные под раз-

мер 4,5…5,5 мм;

–семена, прошлифованные на установке ПГСХА (рис.1.11) и откалиброванные под размер 4,5…5,5 мм;

–одноростковые семена, откалиброванные под размер 4,5…5,5 мм.

Нормы высева во всех вариантах была установлена из расчета 12…13 клубочков на 1 м длины рядка, т.е. расстояния между семенами должны быть 7…8 см.

Числовые характеристики распределения приведены в табл.1.10 и табл. 1.11

Таблица 1.10

Числовые характеристики распределения семян в рядке

|

Некалиброван- |

Обработан- |

Шлифован- |

Одноростко- |

Вид обработки |

ные много- |

ные на ша- |

ные на |

вые калибро- |

семян |

ростковые |

сталке |

установке |

ванные |

|

|

ШСС-0,5 |

ПГСХА |

|

Среднее расстоя- |

|

|

|

|

ние между семена- |

|

|

|

|

ми, см |

9,34 |

7,81 |

7,90 |

5,95 |

Среднеквадратиче- |

|

|

|

|

ское отклонение , |

|

|

|

|

см |

4,84 |

4,65 |

3,98 |

4,36 |

Коэффициент ва- |

|

|

|

|

риации, V % |

51,7 |

59,5 |

50,4 |

73,3 |

Увеличенное относительно настроечных параметров расстояние между семенами в первом варианте объясняется повышенным процентом пропусков в заполнении ячеек диска крупными шероховатыми семенами.

Сравнительно плоские одноростковые семена в ячейки могут входить по два, поэтому среднее расстояние между семенами оказались меньше настроечных значений.

При общей низкой полевой всхожести показатели распределения в значительной мере нивелированы, тем не менее более качественное распределение получено после обработки на установке ПГСХА (рис. 1.11).

Положительное влияние шлифования семян на равномерность размещения растений, как следствие, на урожайность сельскохозяйственных культур отмечено в работах Ф.Г. Гусинцева, П.Н. Таталева, В.Н. Дроздова

[1.17], [1.18].

26

Таблица 1.11

Числовые характеристики распределения растений в рядах

Вид обработки семян |

Некалиброванные многоростковые |

Обработанные на шасталке ШСС- 0,5 |

Шлифованные на установке ПГСХА |

Одноростковые калиброванные |

|

||||

|

|

|

|

|

Среднее расстояние между |

|

|

|

|

семенами, см |

17,10 |

16,01 |

12,83 |

14,6 |

Среднеквадратическое откло- |

|

|

|

|

нение , см |

10,5 |

12,10 |

7,46 |

10,5 |

Коэффициент вариации,V % |

61,4 |

75,6 |

58,1 |

71,9 |

Полевая всхожесть, % |

54,6 |

48,8 |

61,8 |

40,7 |

Одноростковость, % |

57,5 |

46 |

50 |

100 |

В частности, в работах П.Н. Таталева указывается на возможность весьма существенного увеличения эффективности использования шлифованных семян. По его наблюдениям уменьшение размеров околоплодника при шлифовании значительно повышает эффективность сортирования по плотности.

|

|

|

|

Таблица .1.12 |

|

Посевные качества семян одноростковой свеклы |

|

|

|||

после разделенияих на пневмосортировальном столе |

|||||

Семена |

Фракция |

Энергия |

|

Всхожесть, |

|

прорастания, % |

|

% |

|

||

|

|

|

|

||

Шлифованные, |

|

|

|

|

|

разделенные на |

1 |

81 |

|

81 |

|

пневмостоле на 3 |

2 |

74 |

|

77 |

|

фракции |

3 |

69 |

|

69 |

|

Обычные, разде- |

1 |

52 |

|

66 |

|

ленные на пневмо- |

2 |

46 |

|

56 |

|

столе 3 фракции |

3 |

44 |

|

52 |

|

Контроль |

- |

45 |

|

58 |

|

|

|

|

|

|

|

|

|

Таблица 1.13 |

||

|

|

Полевая всхожесть и масса растений |

|

|

|

|||||

|

после различной предпосевной обработки |

|

|

|

||||||

|

|

Шлифованные, |

Обычные, разделенные |

|

|

|||||

Показатели |

|

разделенные |

Контроль |

|

||||||

|

на пневмостоле |

|

|

|||||||

|

|

на пневмостоле |

|

|

|

|||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Полевая всхо- |

|

68,3 |

56,8 |

52,5 |

51,0 |

47,2 |

|

45,3 |

49,2 |

|

жесть |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

Средняя масса |

|

1,69 |

1,53 |

1,51 |

1,06 |

0,79 |

|

0,74 |

0,79 |

|

одного корня, кг |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

27

1.3. Дражирование семян сельскохозяйственных культур

Одним из перспективных способов обработки семян является их дражирование.

Целью данной обработки является укрупнение размеров семян, выравнивание их поверхности, придания шарообразной формы, обеспечение проростка на ранних фазах развития необходимыми элементами минерального питания.

В зарубежной литературе близкими по значению дражированию являются термины пеллетирование (pelletinq), коатирование (coating) в английском языке, пилирование (pilierunq) – в немецком и голландском и т.д.

Основное достоинство дражирования семян – возможность их точного высева. Известно, что у многих сельскохозяйственных культур (особенно овощных и кормовых корнеплодов) семена очень мелкие или имеют очень неровную шероховатую поверхность. Их высев даже обычными сеялками (не говоря уже о сеялках точного высева) сопряжен с большими трудностями. При посеве такими семенами трудно соблюсти требуемую норму высева, обеспечить равномерность в размещении семян.

Дражирование позволяет увеличить размер семян за счет защитнопитательной оболочки до ячеек высевающих дисков пунктирных сеялок.

Опыт показывает, что пунктирный посев позволяет, как минимум, в 1.5…2 раза снизить расход семян и обеспечить более равномерное размещение растений в рядах. Это, в свою очередь, создает условия для механизированной прорывки растений или полностью ее исключает, если осуществлен посев, как говорят, на конечную густоту растений [1.19], [1.20], [1.21].

Первой попыткой дражирования семян в России считают опыты А.Т. Болотова (1779 г.) [1.19], но широкое распространение этот прием получил лишь в послевоенные годы. Большой вклад в разработку технологии изготовления дражированных семян и их посева внесли А.В. Петербурский, А.В. Добротворцева, М.А. Кондак, В.И. Эдельштейн, О.А. Кротова, П.А. Вечерский, В.Н. Дроздов, И.Г. Яковлев, В.Д. Мухин, Н.Х Белицкая, Д.С. Шевцова, А.Д. Алешкин, В.С. Басин, Ю.И. Ковтун. [1.22], [1.23], [1.24].

Существует три способа дражирования семян: 1- дражирование наслаиванием; 2- прессование гранул;

3- выдавливание (штамповка) таблеток.

Наиболее широкое распространение получил метод дражирования путем постепенного наслаивания оболочки. Данная технология предусматривает подготовку семян и дражировочного состава, непосредственно процесс наслаивания оболочки, сушку и калибрование готовых семян. Подготовка семян заключается в очистке от примесей и сортирования на фракции. Подготовка смеси – в измельчении, смешивании и тщательном просеивании наполнителя. Обычно стремятся к тому, чтобы размеры полевых частиц наполнителя не превышали 0,1…0,5 мм. Отдельно готовится клеевой раствор необходимой концентрации.

28

После засыпки семян в дражиратор их увлажняют, но лишь до той степени, чтобы семена не слипались между собой и не налипали на рабочую поверхность машины. Затем в котел дражиратора вводят порцию наполнителя, и пылевые частицы наполнителя прилипают к поверхности семян. Процесс подачи раствора и наполнителя чередуют, так что размер семян постоянно увеличивается. Когда размеры драже достигнут полуторадвух миллиметров, считают, что маточная фракция семян подготовлена ,и ее просевают через решета так, чтобы выделить пустые гранулы (они меньше драже, содержащих семена) и крупные (слипались несколько семян между собой). Отсортированную маточную фракцию вновь помещают в дражиратор и доращивают размеры семян до требуемых размеров. После сушки семян их калибруют в соответствии с рабочими элементами пунктирных сеялок (например на фракции 3,5…4,5 мм и 4,5…5,5 мм).

Очень большое количество исследовательских работ, выполненных в последнее десятилетия, направлено на изыскание эффективного состава наполнителей, клеевого раствора [1.22], [1.23], [1.24]. В качестве наполнителя в отечественных технологиях наиболее часто используют продукты органического происхождения (торф, перегной и т.д.) или их смеси. Это объясняется обязательным стремлением получить прибавку урожаев за счет улучшения режима минерального питания на первых фазах становления растения из дражированных семян и большой доступностью этих субстратов.

Специалисты США, Англии, ФРГ, Голландии и ряда других стран [1.25] используют для дражирования в основном инертные материалы минерального происхождения – глину, полевой шпат, вулканический пепел, суглинок, селит, вермикулит, монмориллонит и др., так как они не требуют нейтрализации повышенной кислотности материала.

В наших исследованиях применяется наполнитель рекомендованный Всесоюзным научно-исследовательским агрофизическим институтом (АФИ), который состоял из торфа, бентонита и питательных элементов.

Этот состав прошел успешную проверку в Ленинградской и Пермской областях [1.27].

Для наслаивания вокруг семян оболочки драже используют различные клеящие вещества, такие как разведенный водой коровяк, крахмальный клейстер, пектиновый клей, полиакриламид и полиакринитрил. В практике дражирования других стран нашли применение клей из кукурузного крахмала, желатин, казеин и гуммиарбик. Положительно зарекомендовала себя 5-% метилцеллюлоза.

Технология, рекомендованная АФИ, в качестве, клеящего вещества предусматривает 0,05% водный раствор полиакриламида с добавлением в него калийной селитры и микроэлементов.

К настоящему времени известно большое количество устройств, в которых можно осуществить дражирование семян. Во всяком случае, классификация соответствующих дражиратов для сельского хозяйства, проведенная в Киргизском СХИ [1.29], содержит 23 типа.

29

Наиболее широкое распространение получили устройства, в которых семена окатываются в цилиндре, конусе, на диске при их вращательном движении или в емкости произвольной формы под действием вибраций, воздушного потока и др.

Дражираторы барабанного типа наиболее просты по устройству и могут быть включены в линию непрерывной обработки семян. К недостаткам их относят громоздкость устройства, невозможность осуществления какого-либо текущего контроля, высокую требовательность к режиму увлажнения и липкости компонентов, частые срывы процесса. Вследствие этих недостатков в последние годы наметились тенденции к замене барабанных грануляторов на тарельчатые [1.30].

Тарельчатые или наклонно дисковые грануляторы наиболее широко применяются для дражирования семян сельскохозяйственных культур, а также в фармацевтической и пищевой промышленности, на строительных и горнообогатительных предприятиях. Они просты в устройстве, надежны в работе, доступны для контроля и управления, высокопроизводительны, отличаются малой энергоемкостью.

Недостатком этих конструкций является чувствительность к режиму увлажнения, из-за нарушения которого возможно слипание гранул, образование пустых драже и налипание компонентов смеси на рабочую поверхность.

В определенной мере этот недостаток восполняется высокой квалификацией оператора, тщательной подготовкой компонентов смеси (измельчение, просеивание) и рабочего раствора (концентрация, дисперсность капель).

Эффективность дражиратора во многом определяется обоснованностью параметров его конструкции и режимом работы.

Технологический процесс машин с цилиндрическим барабаном хорошо изучен в работах М.Н. Летошнева [1.2], М.Я. Разниченко [1.31], Н.Е. Авдеева [1.32], Н. Рашидова и др. [1.36].

Основы теории рабочего процесса наклонного дискового дражиратора разработаны значительно меньше.

Общие подходы к решению задачи заложены в капитальной монографии П.М. Василенко [1.33]. Отдельные элементы разработаны Н.Г. Гладковым [1.34], Л.Т. Седаш [1.35], применительно к работе конкретных устройств зерноочистительных машин, где семена перемещаются вдоль разделительных пластин. В связи с этим возникла задача о разработке модели работы наклонного дискового дражиратора, где особое внимание уделено взаимодействию частиц на участках движения с двумя рабочими поверхностями – наклонным диском и цилиндрическим ободом.

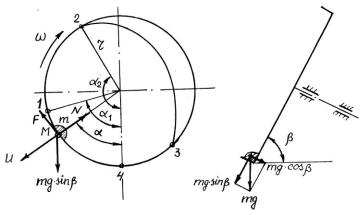

Основными рабочими элементами дискового гранулятора являются плоский наклонный диск радиусом r (рис.1.13), установленный к горизонту под углом β, и обод цилиндрической или тороидальной формы, размещенный вокруг диска.

При вращении диска относительно наклонной оси частицы, расположенные возле обода, вначале поднимаются вместе с ним на некоторую вы-

30

соту (до точки 1, рис.1.13), а затем отрываются от него (в точке 2) и скатываются по поверхности гранулятора. В процессе дражирования семена периодически увлажняют клеящим раствором и одновременно с этим вводят порции мелко размолотого наполнителя, пылевидные частицы которого приклеиваются к семенам во время их относительного перемещения по диску, образуя вокруг последних защитно-питательную оболочку. Форма и размеры драже, скорость образования оболочки и ее прочность зависят от траектории движения частиц по диску и времени их обкатывания в грануляторе. Характер относительного перемещения частиц по рабочей поверхности гранулятора может изменятся в зависимости от угловой скорости ω, показателя кинематического режима его работы k = ω2r/g, и угла наклона диска к горизонту β.

Рис. 1.13. Схема сил, действующих на частицу, расположенную на ободе гранулятора

Обычно семена, находящиеся вблизи нижней точки обода, начинают двигаться вместе с ним без относительного перемещения (относительная скорость равна нулю). Когда высота подъема достигает определенного значения, проекция силы тяжести на направление возможного сдвига частиц увеличится, и они начнут скользить относительно обода.

Условием статического равновесия частиц является неравенство

F1 F2 mg sin sin 0, |

(1.29) |

где F1, F2 – силы трения частиц с диском и ободом; α – угол поворота диска.

В точке 1 неравенство (1.29) обращается в равенство. Из него можно определить величину угла α1, при котором частицы перейдут из зоны отно-

сительного покоя в зону относительного движения: |

|

1 arcsin (sin / sin ) (cos k) , |

(1.30) |

где θ - угол трения между частицей и поверхностью гранулятора.

Когда угол β наклона гранулятора к горизонту окажется равным 90 , обод будет представлять собой поверхность цилиндра, вращающегося вокруг горизонтальной оси (как, например, у цилиндрического решета или триера).

Тогда уравнение (1.30) преобразуется в равенство:

1 arcsin(k sin ) , |

(1.31) |