700

.pdfшлицевой рычаг 11устанавливают вниз от горизонтальной оси соответственно на 10±5º и 25±5º. Стяжной болт 10 шлицевого рычага 11 валика главной муфты сцепления затягивают динамометрическим ключом с моментом затяжки

45…60 Н.м.

6 Проверка износного состояния силовой передачи по величине суммарного углового зазора

в кинематической цепи

Оборудование, приборы, инструмент; угломер тракторный КИ-13909, динамометрический рычаг, ключи гаечные. Освободить ведущие колеса, разъединяя гусеничные полотна трактора. Установить на освобожденном ведущем колесе динамометрический рычаг и угломер КИ-13909-ГОСНИТИ. Затормозить трактор, нажав на педаль торможения борта, соответствующего проверяемой конечной передаче. Динамометрическим рычагом повернуть ведущее колесо в одну сторону, прикладывая к рычагу момент 10-12 кгс/м и, удерживая рычаг в напряженном состоянии, установить корпус угломера так, чтобы указатель совпадал с нулевой риской шкалы (или, иначе просто заметить исходное показание угломера на шкале). Тем же моментом силы повернуть ведущее колесо в противоположную сторону и по показаниям угломера (или по разнице показаний) определить величину суммарного зазора в зубчатом зацеплении проверяемой конечной передачи трактора. Проверить величину зазора в зубчатом зацеплении другой конечной передачи трактора, выполнив операции и.п.1-5. Растормозить трактор, включить одну из передач и главную муфту сцепления, замерить суммарный боковой зазор в зубчатых замедлениях и шлицевых соединениях кинематической цепи всей силовой передачи, выполнив операции п.п.4 и 5.

31

Величину суммарного бокового зазора и трансмиссии проверить на всех передачах. Сравнить полученные результаты измерений с данными таблицы 1.4. Записать в отчет.

Таблица 1.4

Допускаемые значения углового зазора в механизмах силовой передачи

|

Зазор в конечной |

|

Общий зазор |

|

|||||||

Трактор |

в кинематической цепи, |

||||||||||

|

передаче, град |

|

|||||||||

|

|

|

|

|

град. |

|

|||||

|

|

|

|

|

|

|

|

|

|||

|

Д1 |

|

Д2 |

|

Д3 |

Д1 |

|

Д2 |

|

Д3 |

|

ДТ-75В; ДТ-75М; |

|

|

|

|

|

|

|

|

|

|

|

ДТ-75МВ |

3,6 |

|

3,0 |

|

2,3 |

6,1 |

|

5,3 |

|

4,0 |

|

Т-4А |

0,4 |

|

0,3 |

|

0,2 |

2,6 |

|

2,2 |

|

1,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Если угловой зазор превышает допускаемую величину Д1, хотя он на одной из передач, следует вскрыть коробку передач и задний мост, осмотреть шестерни, проверить состояние зубьев шестерни, осевой зазор в подшипниках.

7 Ходовая система. Параметры технического состояния

Ходовая система тракторов испытывает большие ударные нагрузки, частые перегрузки постоянно испытывает действие пыли, грязи. Поэтому усиленно изнашиваются ее составные части. Затраты на ТО и ремонт ходовой системы составляют 35…45% общих затрат по трактору. Новая гусеничная цепь состоит из 43 звеньев. Интенсивно изнашиваются проушины, пальцы гусениц. Увеличивается шаг гусеничных цепей, что ведет к чрезмерным нагрузкам на звенья гусениц и зубья ведущих колес. Из-за нарушения шага гусениц они часто соскакивают при поворотах трактора.

Чтобы повысить срок службы гусеничных цепей до предельного увеличения шага звеньев при первоначальном

32

их износа, определяемом по величине шага, необходимо заменять пальцы.

Во время выполнения некоторых полевых работ (например пахотных) правая и левые гусеничные цепи изнашиваются неодинаково. Чтобы продлить срок службы гусениц в этих случаях, их следует поменять местами вместе с предыдущими колесами.

Износ и шаг звеньев гусеничной цепи можно определить по суммарной длине нескольких звеньев в натянутом состоянии. Износ зубьев ведущих колес проверяют специальными шаблонами.

Одним из основных параметров состояния ходовой системы гусеничного трактора является предварительное натяжение гусеничных цепей, которое существенно влияет на потери мощности при передвижении трактора и интенсивность изнашивания гусеничных двигателей.

Неправильное натяжение гусениц влечет за собой повышение затрат мощности дизеля на передвижении трактора до 7…9%. Потери мощности при неправильном натяжении гусениц растут с увеличением скорости передвижении трактора, поэтому следует своевременно проверять, регулировать натяжение гусеничных цепей.

В ходовой системе гусеничных тракторов имеется большое количество подшипниковых узлов. При прямолинейном движении трактора на каждый из двух подшипников одного узла воздействует только вертикальная нагрузка. При поворотах же внутренние и наружные обоймы подшипников перекашиваются, нарушается нормальный контакт роликов или шариков с обоймами подшипников. Кроме того, при увеличенных зазорах в подшипниковых узлах и износе сальниковых уплотнений резко возрастает интенсивность их абразивного изнашивания.

33

Чтобы предотвратить отмеченные явления, следует своевременно проверять зазоры в подшипниках и при необходимости регулировать конические роликовые подшипники или заменять предельно изношенные подшипники других типов.

7.1 Проверка состояния направляющих колес, опорных катков, поддерживающих роликов, амортизаторов и натяжных устройств ходовой системы гусеничных тракторов

Таблица 1.5

Содержание работ по ходовой части

Содержание работ и технические условия

1Очистить ходовую систему от грязи, установить трактор на ровную твердую площадку. Проверить и подтянуть крепления кронштейнов, оси качания балансира (трактора ДТ-75М, ДТ-75МВ) деталей натяжных механизмов.

2Осмотреть ходовую систему и дать предварительное заключение о состоянии ее деталей и целесообразности выполнения ремонтных операций; проверить, нет ли нарушений герметичности уплотнений подшипников опорных катков, направляющих колес и поддерживающих роликов (катков), а так же гидроамортизаторов (трактор Т-150) неработоспособные уплотнения заменить; убедиться в отсутствии трещин, сколов и поломок ободов колес, катков

ироликов, а так же одностороннего износа их (вследствие заклинивания подшипников по различным причинам). Неработоспособные детали заменить.

3Определить износ натяжных колес, опорных и поддерживающих катков

ироликов, выполнив с помощью штангенциркуля соответствующие измерения. Результаты сравнить с данными таблицы 14.6. Записать в отчет

4Проверить, не погнуты ли винты (стержни) натяжных устройств, определить с помощью линейки неплоскостность наружных профилей витков амортизационных пружин. Неплоскостность допускается не более 10 мм. Убедиться в отсутствии забоин резьбы и поломки пружин.

5На тракторах Т-4, Т-4А измерить щупом величину зазоров между наружными боковыми поверхностями опорных планок и охватывающими их поверхность направляющих опор натяжного колеса. Величина этого зазора должна быть в пределах 0,5-1,5 мм с каждой стороны охвата. Если зазор хотя бы с одной стороны больше 1,5мм, необходимо отрегулировать подшипники направляющих колес и направляющие.

установить степень изношенности коленчатой оси и втулок. Увеличение зазора между указанными деталями допускается до 1,5мм.

34

Чтобы обеспечить безотказную работу ходовой системы в период работы до следующего контроля, заменить детали, износ которых превышает допустимой.

Допускается оставлять для работы опорные катки, износ которых более допустимого, если разница в диаметре различных катков не более 4мм.

Таблица 1.6

Допускаемые значения параметров состояния направляющих колес, опорных катков и поддерживающих роликов – не менее, мм

|

Т-150;ДТ-75М; |

|

Т-4А |

|

|||

Параметр |

ДТ-75МВ |

|

|

|

|||

|

|

|

|

||||

|

Д1 |

Д2 |

|

Д3 |

Д1 |

Д2 |

Д3 |

Толщина беговых дорожек |

|

|

|

|

|

|

|

направляющего колеса. |

10,8 |

12,0 |

|

13,8 |

7,2 |

8,0 |

9,2 |

Расстояние между боковыми |

15,5х |

17,0х |

|

19,5х |

72 |

75 |

80 |

поверхностями направляю- |

|

||||||

|

|

|

|

|

|

|

|

щего колеса. |

|

|

|

|

|

|

|

Толщина обода колеса (катка) |

10 |

12 |

|

16 |

125х |

190хх |

198хх |

Диаметр беговой дорожки |

198 |

202 |

|

208 |

166 |

170 |

177 |

поддерживающего ролика |

|

||||||

|

|

|

|

|

|

|

|

х – Ширина обода колеса |

|

|

|

|

|

|

|

хх – Наружный диаметр опорного катка |

|

|

|

|

|

|

|

7.2 Проверка зазоров в подшипниковых узлах ходовой системы Т-150, ДТ-75М, ДТ-75МВ

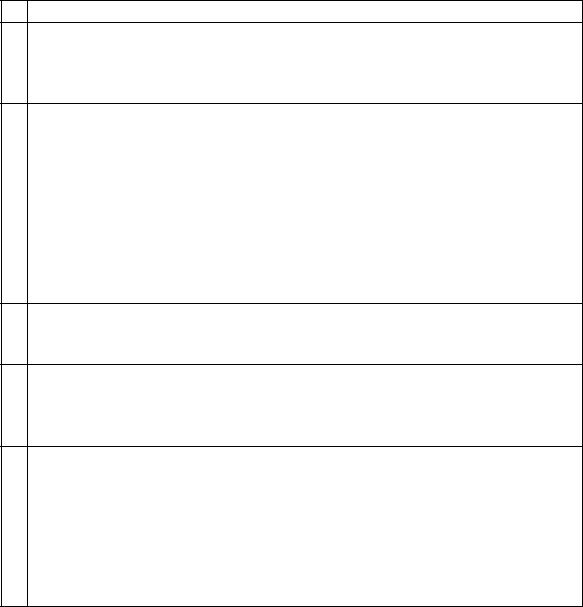

Оборудование, приборы и приспособления: домкрат М- 55; индикатор часового типа ИЧ-10 ГОСТ 572-67; приспособление КИ-4850 для проверки зазоров в подшипниковых узлах ходовой системы гусеничных тракторов; подставка для измерительных головок; штатив; аккумулятор – 12 в.

1.Установить трактор на ровную твердую площадку.

2.Измерить радиальный зазор между втулками балансира и цапфы рамы. Для этого:

а) отвернуть 4 винта и снять крышку цапфы на балансире;

35

б) установить электромагнит со штативом приспособления;

в) установить под продольный брус рамы между каретками гидравлической домкрат на деревянных подставках (или зацепить за раму трактора с проверяемой стороны крюк подъемного устройства);

г) заметить показание стрелки индикатора установить шкалу индикатора на «нуль»;

д) плавно поднимать домкратом проверяемую сторону трактора до момента приостановки движения стрелки индикатора (этот момент соответствует полной выборке цапфой радикального зазора и начал приподнимания балансирной каретки);

е) по показаниям индикатора определить величину замеряемого радиального зазора. Результат замера сравнить с данной таблицы 1.6 в отчет записать соотношение между замеряемой величиной и табличными значениями в виде неравенства (или равенства). Сделать вывод.

3. замерить величину осевого перемещения каретки на цапфе (на тракторах Т-150 замер в процессе эксплуатации не производится). Для этого:

а) ломиком сместить каретку в любую сторону до упора: б) при том же положении электромагнита приспособления КИ-4850 повернуть в шарнире штатива индикатор в го-

ризонтальное положение так, чтобы шток индикатора упирался в корпус подвески;

в) заметить исходное показание стрелки индикатора; г) сместить каретку в противоположную сторону до

упора; д) заметить второе показание индикатора;

е) определить величину осевого перемещения каретки как разность показаний индикатора;

ж) сравнить полученную величину с данными табл.1.6, в отчет записать неравенства (числа и наименование величин).

36

4.Для второй балансирной каретки определить (аналогично) величину осевого перемещения каретки на цапфе, затем величину радиального зазора в сопряжении «втулкацапфа» (при опускании поднятой ранее стороны трактора).

5.Замерить максимальную величину радиального зазора в сопряжениях втулок балансира и оси качания (кроме Т- 150). Зазор определяют по диаметру проволочного калибра 2,5 входящего в зазор на глубину 35мм, с добавлением при необходимости пластинок щупа.

Допустимые величины зазоров (см. табл. 1.6). При проверке можно не определять величины зазора, а только установить: зазор больше или меньше допустимого. При этом пользуются калибром, диаметр которого равен допустимой величине зазора.

6.Если величины зазоров между втулками балансиров

ицапфой или осью качания больше допустимых, балансирная каретка подлежит ремонту (допускается поворачивать втулки оси качания на 180° для работы неизношенной стороны).

7.Проверить осевой зазор в подшипниковых узлах опорных катков. Для этого:

а) установить с помощью электромагнита приспособление КИ-4850 на наружную поверхность упора пружины балансира

б) установить шток индикатора на торец оси опорных катков или на боковой торец обода катка;

в) поднять домкратом проверяемую сторону трактора, переместить ломиком катки сначала в одном, затем в другом осевом направлении до отказа и по показаниям индикатора зафиксировать величину осевого зазора; после трехкратного замера записать средний результат для использования при регулировке;

8.Проверить осевой зазор в подшипниках поддерживающих роликов. Для этого:

а) при том же, что и в п.7 закреплении приспособления

37

КИ-4850, установить шток индикатора так, чтобы он упирался в защитный колпак (масленку); (рис. 1.5);

б) освободить ролик от влияния верхней ветви гусеницы (верхнюю ветвь цепи либо приподнять ломиком, либо снять); в) перемещая ролик в осевом направлении из одного

крайнего положения в другое, определить зазор; г) результат замера сравнить с данными таблицы 1.6.

Изношенные подшипники заменить.

9. Полученные данные записать в отчет.

Таблица 1.7

Допускаемые значения зазоров в сопряжениях ходовой системы – не более, мм (для тракторов Т-150; ДТ-75М; ДТ-75МВ)

Параметр |

Д1 |

Д2 |

Д3 |

|

Осевой зазор направляющего колеса и |

0,6 |

0,5 |

0,3 |

|

опорного катка. |

||||

|

|

|

||

Осевой зазор поддерживающего ролика |

0,6 |

0,7 |

1,2 |

|

Радиальный зазор между втулками и |

2,6 |

2,0 |

1,0 |

|

цапфой каретки. |

||||

|

|

|

||

Осевое перемещение каретки |

2,0* |

1,7* |

1,4* |

|

Радиальный зазор между втулками и |

1,7* |

1,5* |

1,2* |

|

осью качения балансиров каретки |

||||

|

|

|

||

*Кроме трактора Т-150 |

|

|

|

Рисунок 1.5 Измерение осевого зазора поддерживающего ролика на тракторе ДТ-75М приспособлением КИ-4850 [1]

1 – электромагнит; 2 – стойка; 3 – штатив; 4 – защитный колпачок поддерживающего ролика; 5 – шток; 6 – индикатор.

38

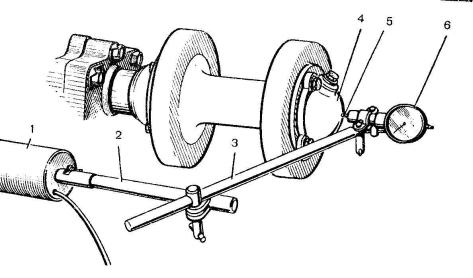

7.3 Определение износа гусеничных цепей и ведущих колес

Приспособление и инструмент: устройство КИ-8913; КИ-13927 для измерения длины участка гусеничной цепи тракторов, рукоятка РС-5 ГОСТ 7502-61.

Тракторы (Т-150, ДТ-75М, ДТ-75МВ)

1.Дать предварительную оценку технического состояния гусеничной цепи и ведущих колес. Для этого: очистить ходовую систему от грязи; проехать трактором некоторое расстояние, наблюдая, не упирается ли цевка звена гусениц, выходящего из закрепления с ведущей звездочкой в нерабочую сторону зуба.

2.Установить трактор на ровную твердую площадку. Не останавливая двигатель, закрепить устройство КИ-8913 на верхней ветви проверяемой гусеницы. Для этого: левый корпус одевается с боку на выступ звена верхней ветви гусеницы так, чтобы вправо от этого звена оставался участок верхней ветви гусеницы не менее чем из 10 звеньев и закрепляется снизу с помощью зажимного винта; нажимая пальцем руки на чеку фиксатора ленты рукоятки, правый корпус с рулеткой отводится вправо и закрепляется на одиннадцатом выступе звена гусеницы, если за первый считать выступ, на котором уже закреплен левый корпус устройства; рулеткой производится натяжение ленты между корпусами, после чего лента фиксируется отпусканием чеки фиксатора.

3.Производят операцию трогания трактора с места задним ходом до момента начала его передвижения. При этом верхняя ветвь гусеницы натягивается и одновременно разматывается лента рулетки. Затем трактор останавливается. В момент остановки трактора лента фиксируется. Замечается длина десяти натянутых звеньев на ленте у правого корпуса.

4.Аналогично измерить длину натянутого участка из 10 звеньев второй гусеницы.

5.Снять устройство, соединить корпуса между собой с помощью шпилек, предварительно смотав ленту рулетки на

39

натяжной чеке фиксатора. Сложить устройство в контейнер (в лабораторный стол).

Рисунок 1.6 Устройство КИ-8913Б ГОСНИТИ для определения износа гусеничной цепи:

1 – левый корпус; 2 – правый корпус; 3 – рычаг стопора; 4 – рулетка

6.Если длина 10 звеньев гусениц соответствует 17501760 мм, а длина 10 звеньев одной гусеницы отличается от длины 10 звеньев другой, чем на 10мм, гусеничные цепи поменять местами (для уменьшения увода трактора в сторону).

7.Если длина 10 звеньев гусениц соответствует 1820…1840мм и пальцы ранее не заменяли, следует заменить пальцы и поменять местами ведущие колеса для работы неизношенной стороны зуба.

8.Если ранее пальцы гусениц уже были заменены, а длина 10 звеньев оказались предельной (1900 мм), гусеницы заменить новыми или восстановленными.

9.Если длина 10 звеньев в гусенице менее предельной (значительно меньше 1900 мм), а при движении трактора цевка выходящего из зацепления с колесом звена гусеницы упирается в тыльную сторону зуба, заменить ведущие колеса (изношены впадины зубьев).

10.Если в момент контроля гусеничные цепи находятся

вработоспособном состоянии, определить их остаточный ресурс до замены пальцев или до полного износа (если пальцы были заменены ранее).

40