Основы проектирования электронных средств Материалы к Экз ОПЭС-2014 РК-01-02 / Не для распространения Введение в технологию поверхностного монтажа

.pdf

закупорить отверстия трафарета или даже вовсе не проникнуть в них. Как правило, рекомендуется к применению паста с вязкостью 700-900 тыс. сП.

1.2.1. Состав и классификация

Состав паяльных паст оговорен в следующих стандартах:

∙IPC/EIA J-STD-004 “Требования к флюсам для пайки”;

∙IPC/EIA J-STD-005 “Требования к паяльным пастам”;

∙IPC/EIA J-STD-006 “Требования к сплавам припоя с флюсом и без флюса, применяемым в пайке электроники”.

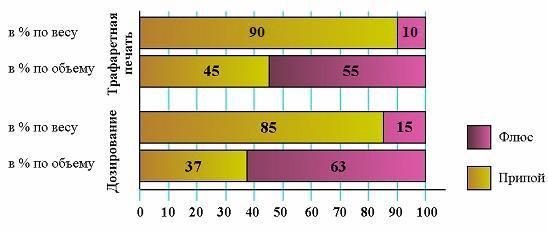

Для трафаретной печати следует использовать пасту с содержанием припоя 89-91% по весу. Для дозирования используется паста с содержанием припоя не более 85% по весу

(см. Рис. 1.4).

Рис. 1.4. Процентное соотношение припоя и флюса в составе паяльной пасты

Припой. В настоящее время в производстве электроники находят применение несколько основных типов припоя: традиционные, для предотвращения эффекта “надгробного камня”, бессвинцовые.

Традиционные припои – это, главным образом, оловянно-свинцовые эвтектические припои или близкие к ним (см. Табл. 1.3). Для технологии поверхностного монтажа рекомендуется применять паяльные пасты на основе припоя Sn62/Pb32/Ag2. Серебро добавляется для предотвращения миграции серебра, используемого при производстве чипкомпонентов, в припой и для повышения прочности паяного соединения.

Тип сплава по J-STD-006 |

Состав припоя |

Температура плавления, °C |

Sn62 |

Sn62/Pb36/Ag2 |

179 |

Sn63 |

Sn63/Pb37 |

183 |

Табл. 1.3. Традиционные припои

Один из методов борьбы с эффектом “надгробного камня” основан на применении новых типов паяльных паст со специальным припоем типа 63S4 (Sn62,5/Pb36,5/Ag1). Сплав 63S4 получается путем смешивания частиц припоя с разными размерами (типа 3 и типа 5 по стандарту J-STD-005) и разными сплавами Sn62 и Sn63. Частицы меньшего диаметра с более низкой температурой плавления (179°C) расплавляются быстрее, чем более крупные частицы сплава Sn63 (183°C), в этом случае изменение сил поверхностного натяжения происходит медленнее и равномернее, чем у эвтектических припоев. В результате испытаний было установлено, что количество дефектов типа “надгробного камня” в таком случае сокращается в десятки раз по сравнению с традиционными припоями.

Бессвинцовые припои призваны заменить свинцовосодержащие, так как решением европейской комиссии по законодательству запрещено использование свинца в производстве электроники с 01.07.2006. Припой Sn95,5/Ag3,8/Cu0,7 с температурой

11

плавления 217°C позволяют заменить традиционный припой Sn62/Pb32/Ag2 по электрическим и механическим параметрам. Бессвинцовые сплавы обладают высокой прочностью по сравнению со сплавами олово-свинец, более высокой устойчивостью к термоциклированию и рекомендуются для пайки компонентов с разными тепловыми коэффициентами линейного расширения. Пасты на основе бессвинцовых припоев по объемному составу не отличаются от свинцовосодержащих. Однако поскольку плотность бессвинцовых припоев меньше, по весовому составу бессвинцовые пасты, предназначенные для трафаретной печати, будут содержать порядка 88% металлической составляющей.

Главными недостатками этих сплавов являются матовость паяных соединений, высокая цена вследствие большого содержания олова и серебра и высокая температура плавления, требующая увеличения температуры пайки до 245-260°C. (Бессвинцовые припои подробно рассмотрены в разделе “Пайка оплавлением”.)

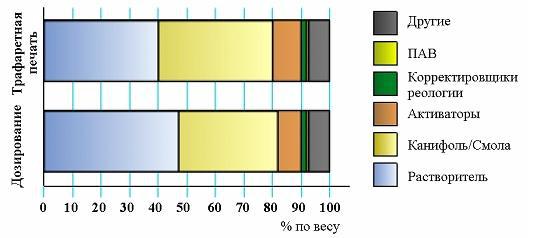

Флюс. В состав флюса входят: растворитель, канифоль/смола, активаторы, корректировщики реологии и другие вещества (см. Рис. 1.5).

Рис. 1.5. Компоненты флюса

Флюс в составе пасты выполняет следующие функции:

∙образует однородную структуру с припоем;

∙обеспечивает необходимые реологические свойства паяльной пасты;

∙способствует сохранению формы отпечатков пасты;

∙обеспечивает клеящие свойства паяльной пасты для фиксации компонентов после их установки;

∙удаляет оксиды с поверхностей, подлежащих пайке, и частиц припоя;

∙создает защитную пленку для предотвращения повторного окисления в процессе пайки;

∙содействует самоцентрированию компонентов в процессе пайки;

∙содействует передаче тепла при пайке.

Всоответствии с международным стандартом IPC/EIA J-STD-004 флюсы классифицируются по основе химического состава на 3 группы (см. Табл. 1.4). В каждую группу входит по шесть типов флюса, отличающихся уровнем активности. Тип флюса обозначается четырехзначным буквенно-цифровым кодом. Первые две буквы этого кода несут информацию о веществе, лежащем в основе флюса: RO (Rosin) – канифоль, RE (Resin) – синтетические смолы, OR (Organic) – органические кислоты. Третья буква свидетельствует об уровне активности флюса: L (Low) – низкий, M (Middle) – средний, H (High) – высокий.

12

|

На канифольной |

|

|

основе |

|

Флюсы, не |

|

Флюсы, содержащие |

требующие отмывки |

галогены |

|

|

На синтетической |

|

|

основе |

|

Водосмываемые |

|

Флюсы, не |

флюсы |

|

содержащие галогены |

|

Рис. 1.6. Основные типы флюсов |

|

|

|

|

Основа флюса |

Уровень активности флюса (% |

Тип флюса по |

|

содержание галогенов) |

IPC/EIA J-STD-004 |

Канифоль |

Низкий (0%) |

ROL0 |

Rosin (RO) |

Низкий (<0,5%) |

ROL1 |

|

Средний (0%) |

ROM0 |

|

Средний (0,5-2,0%) |

ROM1 |

|

Высокий (0%) |

ROH0 |

|

Высокий (>2,0%) |

ROH1 |

Синтетические |

Низкий (0%) |

REL0 |

смолы |

Низкий (<0,5%) |

REL1 |

Resin (RE) |

Средний (0%) |

REM0 |

|

Средний (0,5-2,0%) |

REM1 |

|

Высокий (0%) |

REH0 |

|

Высокий (>2,0%) |

REH1 |

Органические |

Низкий (0%) |

ORL0 |

кислоты |

Низкий (<0,5%) |

ORL1 |

Organic (OR) |

Средний (0%) |

ORM0 |

|

Средний (0,5-2,0%) |

ORM1 |

|

Высокий (0%) |

ORH0 |

|

Высокий (>2,0%) |

ORH1 |

Табл. 1.4. Классификация флюсов по стандарту IPC/EIA J-STD-004

По одному из старейших, но по-прежнему действующему американскому федеральному стандарту QQ-S-571E флюсы классифицируются по активности на следующие типы:

∙R (Rosin) – канифольный флюс, в состав которого входит лишь канифоль, из-за чего он обладает очень низкой флюсующей активностью;

∙RMA (Rosin Middle Activated) – канифольный среднеактивированный флюс, состоящий из канифоли и таких активаторов, как амины, хлористые амины, органические кислоты;

∙RA (Rosin Activated) – канифольный активный флюс, включающий в себя канифоль и такие активаторы, как полярные соли аминов, галогены, органические кислоты;

∙OA (Organic Activated) – органический активный, в основе которого лежат галогены и

органические кислоты.

Уровень активности флюса свидетельствует о коррозионных и проводящих свойствах остатков флюса после пайки и необходимости их удаления. Удаление остатков флюсов на основе чистой канифоли (R) и слабо активированных флюсов (RMA, ROL0, RЕL0), как правило, не требуется. Остатки средне активированных флюсов (RA, ROН0,

13

ROН1, RЕН0, RЕН1) обычно необходимо удалять с помощью специальных растворителей. Остатки органических флюсов (OA, OR) подлежат обязательной отмывке в воде.

1.2.2. Правила работы с пастами

Хранение. Хранение паяльной пасты, если она не будет использована в ближайшее время, рекомендуется осуществлять в холодильнике при температуре от +5°C до +10°C, при этом срок хранения паяльной пасты составляет до 6 месяцев с даты производства. Следует избегать температуры хранения ниже +5°C и выше +30°C. Хранение в рекомендуемых условиях увеличивает срок жизни паяльной пасты.

При этом следует плотно закрывать банки с пастой и использовать специальные герметизирующие вставки для уменьшения контакта с воздухом, а шприцы и SEMCO картриджи хранить в вертикальном положении носиком в низ.

Транспортировка. При транспортировке следует придерживаться рекомендуемых режимов хранения. А также необходимо избегать вибраций, ударов, прямого теплового воздействия или замораживания упаковок с паяльной пастой.

Подготовка к применению и порядок применения пасты в банках. Необходимо выдержать пасту при комнатной температуре в течение 6-8-ми часов перед началом использования. При этом категорически не рекомендуется открывать холодную банку или использовать нагревательные приборы. Затем необходимо тщательно перемешать пасту в банке шпателем в течение 1 мин, открывать банку с пастой следует на короткое время. Рекомендуется использовать пасту при комнатной температуре 18-25°С и влажности 2060%, однако предпочтительные условия применения +20°С при относительной влажности

40%.

Вынимать из банки следует только необходимое для работы количество пасты. Если оставшаяся в банке паста не будет использована в течение 2-3-х дней, ее следует поместить в холодильник. Паяльную пасту, не использованную в течение рабочей смены, не рекомендуется смешивать со свежей. Остатки пасты можно складывать в отдельную тару и использовать в начале следующей смены, но не позднее, чем через 24 часа. Не рекомендуется использовать пасту, которая находилась на трафарете в течение всей рабочей смены. Если устройство трафаретной печати не использовалось более 4-х часов, рекомендуется произвести очистку трафарета от остатков паяльной пасты перед продолжением работы. По мере возможности вскрытую упаковку рекомендуется использовать в течение двух недель.

Подготовка к применению пасты в SEMCO картриджах. Выдержать пасту при комнатной температуре в течение 6-8-ми часов перед началом использования. Паяльная паста для автоматов трафаретной печати в SEMCO картриджах специально разработана с целью уменьшения разделения флюсующей и металлической составляющих, полностью готова к применению и не требует специальной подготовки перед началом использования

Подготовка к применению пасты в шприцах для нанесения дозированием.

Необходимо выдержать пасту при комнатной температуре в течение не менее 2-х часов перед началом использования. Паяльная паста в шприцах не требует дополнительного перемешивания перед началом использования. Однако при длительном или неправильном хранении возможно частичное разделение флюсующей и металлической составляющей, поэтому перед началом использования рекомендуется произвести пробное нанесение паяльной пасты.

1.3. Виды трафаретов. Технология изготовления трафаретов

Даже относительно несложные ПУ содержат более сотни различных компонентов и, как правило, свыше 1000 паяных соединений (контактных площадок). Известно, что до 60% дефектов, выявляемых после пайки, появляются на этапе нанесения паяльной пасты.

14

В свою очередь, результаты трафаретной печати в значительной степени зависят от правильной конструкции и качества изготовления трафаретов.

Как правильно выбрать толщину или размеры отверстий трафарета, из каких материалов и каким методом можно изготавливать трафареты? Эти и другие вопросы рассмотрены ниже на основании практического опыта и авторитетных зарубежных источников информации, в том числе международного стандарта IPC-7525 “Руководство по конструированию трафаретов” (Stencil Design Guidelines).

1.3.1.Основные материалы и методы изготовления трафаретов

Внастоящее время для нанесения паяльной пасты используются трафареты, изготовленные из металлической фольги. При изготовлении трафаретов наиболее часто используются следующие материалы: нержавеющая сталь, никель, медь, латунь или бериллиевая бронза.

Существует три основных метода изготовления трафаретов:

∙метод химического травления;

∙метод лазерной резки;

∙метод гальванопластики.

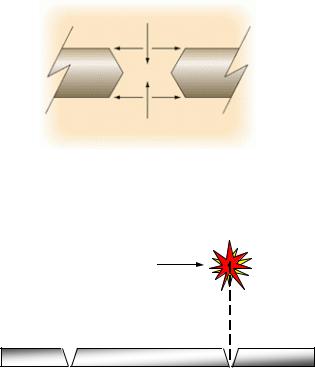

Метод химического травления. Изготовление трафаретов химическим травлением, применяется достаточно часто, т.к. используется стандартная технология с невысокими затратами на изготовление. Для изготовления трафаретов используются зеркальные фотошаблоны, и производится двустороннее травление (см. Рис. 1.7).

Возникновение бокового растрава в процессе травления ограничивает возможность нанесения паяльной пасты на контактные площадки компонентов с малым шагом (меньше 0,65 мм). Электрохимическая обработка стенок отверстий позволяет сделать их более ровными, при этом минимальный размер отверстия трафарета составляет 0,1 мм + 50% толщины трафарета.

отверстие

трафарет

Рис. 1.7. Сечение трафарета, изготовленного методом химического травления. Боковой растрав

Метод лазерной резки. Метод лазерной резки позволяет получить точный рисунок с практически любым шагом, но имеет более высокую стоимость изготовления. Трафареты изготавливаются из нержавеющей стали.

Луч лазера

Формирование отверстия в трафарете

Рис. 1.8. Изготовление трафарета лазерной резкой

15

сторона контакта с ракелем

трафарет

сторона контакта с ПП

Рис. 1.9. Трафарет после изготовления

Для улучшения качества нанесения паяльной пасты, особенно под компоненты с малым шагом, необходимо произвести обработку поверхности трафарета для удаления заусенцев после лазерной резки и обработку отверстий для лучшего прохождения паяльной пасты. Для уменьшения вероятности размазывания паяльной пасты по поверхности трафарета рекомендуется подвергать трафарет дополнительной обработке, делая более шероховатой сторону, контактирующую с ракелем, для того, чтобы паяльная паста катилась по трафарету в виде валика.

Метод лазерной резки дает возможность формирования реперных знаков на половину толщины трафарета, резки пазов и выемок, поэтому применение лазерной резки в сочетании с методом химического травления позволяет изготавливать гибридные трафареты. Гибридные трафареты применяются для нанесения разного количества пасты, например, для стандартных компонентов и под компоненты с малым шагом (см. Рис. 1.10), а также для нанесения пасты в отверстия для монтажа штырьковых компонентов на паяльную пасту.

100 мкм

2,54 мм 125 мкм

Рис. 1.10. Гибридный трафарет

Минимальный размер отверстий трафарета может быть равен толщине трафарета. Метод гальванопластики. Данный метод позволяет получить очень точный

рисунок отверстий трафарета, уменьшить вероятность образования перемычек и загрязнения трафарета с нижней стороны в процессе работы. Основной материал при изготовлении трафаретов – никель. Однако из-за очень высокой стоимости изготовления метод гальванопластики не получил широкого распространения в нашей стране.

1.3.2.Общие рекомендации по выбору толщины и размеров отверстий трафарета

На толщину трафарета и конструкцию отверстий оказывают влияние различные факторы, в том числе: тип электронных компонентов, размеры контактных площадок, тип паяльной пасты и другие факторы.

Правило трех шариков является простой формулой для определения толщины и минимальной ширины отверстий трафарета в зависимости от размеров частиц припоя входящих в состав паяльной пасты. Правило трех шариков гласит: максимальная толщина трафарета должна быть близка трем максимальным диаметрам частиц припоя, входящих в состав паяльной пасты. Минимальная ширина отверстия трафарета тоже должна быть равна трем максимальным диаметрам шариков припоя. Однако с точки зрения обеспечения высокой надежности паяных соединений, хорошей и стабильной формы отпечатков паяльной пасты в независимости от метода изготовления трафарета предпочтительная ширина отверстий трафарета должна быть не меньше пяти диаметров частиц припоя (см. Рис. 1.11).

16

Рис. 1.11. Предпочтительная минимальная ширина отверстия трафарета равна 5 шарикам припоя

Таким образом, для большинства применений рекомендуется использовать трафареты толщиной 125-200 мкм. Трафареты толщиной меньше 100 мкм применять не рекомендуется, т.к. они легко деформируются при многократном проходе ракеля.

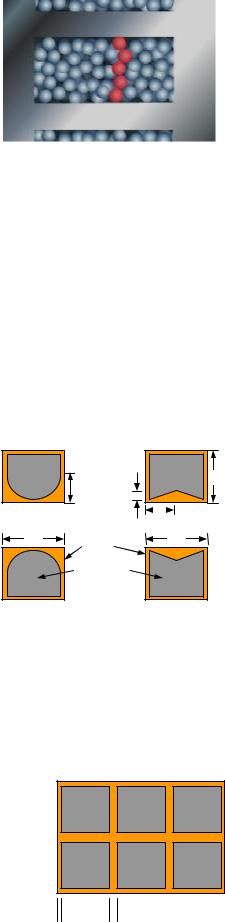

Одно из основных правил конструирования отверстий трафарета заключается в том, что размер отверстий должен быть уменьшен по сравнению с размерами контактных площадок. Уменьшение размера отверстий трафарета или даже изменение геометрической формы вызваны необходимостью улучшения результатов нанесения паяльной пасты, пайки и очистки трафарета.

Уменьшение размеров отверстий трафарета снижает вероятность неточного совмещения и нанесения пасты на контактные площадки без образования шариков и перемычек припоя в процессе пайки.

Рекомендуемый размер отверстий трафарета составляет 75-90% от размера контактной площадки. Общее правило для интегральных микросхем: размер отверстий трафарета должен быть на 0,1 мм меньше размера контактных площадок, но не меньше ½ шага выводов компонента.

1/2 W

1/2 W

W |

0,1 – |

|

|

0,2 L |

L |

|

1/2 W |

||

|

||

Контактная |

1/2 W |

|

|

||

площадка |

W |

|

Отпечаток |

|

|

паяльной |

|

|

пасты |

|

Рис. 1.12. Конструкция отверстий трафарета для предотвращения образования шариков припоя

Для снижения вероятности образования шариков припоя за счет выдавливания паяльной пасты за пределы контактных площадок при установке чип-компонентов может использоваться специальная конструкция отверстий трафарета (см. Рис. 1.12). Эти рекомендации основаны на требованиях международного стандарта IPC-7525 “Руководство по конструированию трафаретов”.

С целью предотвращения вычерпывания паяльной пасты при нанесении на большие контактные площадки рекомендуется поделить большие отверстия трафарета на несколько с меньшими размерами: 2,0х2,0 мм максимум (см. Рис. 1.13).

0,05

мм

0,2 мм

0,2 мм

Рис. 1.13. Уменьшенные отверстия трафарета для крупных контактных площадок

17

Влияние конструкции трафарета на заполнение паяльной пастой контактных площадок. Количество паяльной пасты, которое наносится на контактные площадки, определяется размером отверстий трафарета и толщиной фольги трафарета. Паяльная паста должна полностью заполнять поверхность контактных площадок после разделения трафарета с ПП. С точки зрения конструкции трафарета существует вероятность неполного заполнения поверхности контактных площадок за счет прилипания паяльной пасты к стенкам трафарета. На это оказывают влияние три фактора:

1.Соотношение между площадью стенок трафарета и контактной площадкой. Общее правило для обеспечения качественного нанесения паяльной пасты: отношение ширины отверстия

(L) трафарета к толщине (e) должно составлять не менее 1,5 (см. Рис. 1.14), а отношение площади контактной площадки к площади стенок отверстия трафарета не менее 0,66. Если площадь контактных площадок больше чем 66% площади стенок трафарета, то можно гарантировать полное нанесение паяльной пасты на контактные площадки.

Рис. 1.14. Соотношение между площадью стенок трафарета и контактной площадкой

2.Форма стенок отверстий трафарета. Для уменьшения прилипания паяльной пасты к стенкам трафарета рекомендуется делать углы отверстий в трафарете скругленными (см.

Рис. 1.15).

Рис. 1.15. Скругленные углы отверстий трафарета

3.Финишная обработка стенок трафарета. Как уже отмечалось, обработка отверстий после изготовления трафарета улучшает результаты трафаретной печати.

Срок службы трафаретов. В зависимости от материалов трафарета и ракеля срок жизни трафаретов может составлять от 10000 до 50000 проходов ракеля (металлические ракели приводят к большему износу трафаретов). По некоторым данным срок жизни трафаретов из нержавеющей стали, может составлять до 300000 проходов ракеля, однако длительное использование трафаретов приводит к деформации, уменьшению их толщины и стиранию реперных знаков.

1.3.3. Трафареты для смешанной технологии

Хотя переход от штырьковых компонентов к ПМИ происходил повсеместно, все еще остались ПУ, содержащие как ПМИ, так и компоненты, монтируемые в отверстия. Существует большая заинтересованность в установке и пайке оплавлением штырьковых компонентов вместе с ПМИ. Это предъявляет особые требования к процессу нанесения пасты. Трафарет должен обеспечить нанесения объема пасты, достаточного для заполнения отверстия и образования качественной галтели с верхней и нижней стороны ПП. Этот объем можно рассчитать по следующей формуле:

V = LoWoTs = (Ah − Ap )Tb + Ft + Fb +Vp , S

где V – требуемый объем паяльной пасты,

Vp – объем припоя, остающийся на верхней и/или нижней контактных площадках,

18

S – количество припоя в пасте, %, |

|

|

Ah |

– площадь сечения отверстия перпендикулярного оси вывода, |

|

Ap |

– площадь сечения вывода в отверстии перпендикулярного оси вывода, |

|

Tb |

– толщина ПП, |

|

Ft , Fb – требуемый объем галтели сверху и снизу, |

||

Ts |

– толщина трафарета, |

|

Lo |

– длина отверстия трафарета, |

|

Wo |

– ширина отверстия трафарета. |

|

|

Вид сверху |

Вид в сечении |

Контактная

площадка

Отверстие в плате

Вывод

компонента

Отверстие в трафарете

Lo

Ft

o |

|

|

|

b |

W |

|

|

|

T |

|

|

|

|

|

Fb

Рис. 1.16. Вид сверху и вид в сечении

Три варианта конструкции трафарета удовлетворяют вышеуказанным требованиям:

1.трафареты фиксированной толщины с увеличенными отверстиями;

2.ступенчатые трафареты с увеличенными отверстиями;

3.трафареты для нанесения пасты в два прохода.

Трафареты фиксированной толщины с увеличенными отверстиями. Размеры отверстий трафарета, предназначенных для нанесения пасты под штырьковые компоненты, увеличены. Это позволяет наносить паяльную пасту в отверстие ПП, на контактную площадку и на окружающую паяльную маску. Во время пайки оплавлением припой стягивается обратно с паяльной маски для заполнения отверстия и формирования верхней и нижней галтелей. Требуемая избыточная область (WO × LO ) может быть

рассчитана по приведенной выше формуле.

Ступенчатые трафареты с увеличенными отверстиями. Некоторые ПУ со штырьковыми компонентами имеют слишком высокую плотность монтажа, не позволяющую нанести достаточное количество пасты через трафарет фиксированной толщины. Так как отверстия трафарета не могут быть больше увеличены, единственный способ обеспечить нанесение большего объема пасты – это повысить толщину трафарета. Как правило, это означает, что необходимо использовать ступенчатый трафарет, особенно в случае наличия на ПП ПМИ с малым шагом выводов. Если используется металлический ракель, необходимо обеспечить зазор 3 мм, чтобы позволить ракелю повторять изменение высоты. Имеются данные, свидетельствующие об успешном применении трафаретов со “ступеньками” со стороны ракелей или со стороны ПП.

Трафареты для нанесения пасты в два этапа. Некоторые ПУ имеют штырьковые компоненты с малыми размерами выводов и большими отверстиями или высокую плотность монтажа с большой толщиной ПП. В любом случае, первые два типа трафаретов не позволяют нанести достаточное количество пасты. Трафареты для нанесения пасты в два прохода предоставляют возможность нанесения большого количества пасты в отверстия.

В данном методе обычный трафарет толщиной 150 мкм используются для нанесения пасты на контактные площадки под ПМИ. Сразу после этого через трафарет большой толщины происходит нанесение пасты под штырьковые компоненты. Толщина

19

трафарета может быть настолько велика, насколько требуется, но типичное значение лежит в пределах 400-760 мкм. Когда толщина превышает 500 мкм, трафареты, изготовленные методом лазерной резки, обеспечивают лучшее отделение отпечатков пасты от трафарета и более качественное нанесение пасты в целом благодаря превосходной поверхности стенок отверстий. Со стороны трафарета, контактирующей с ПП, вытравливаются полости глубиной не менее 250 мкм в областях, в которых предварительно нанесена паста на контактные площадки под ПМИ.

Рис. 1.17. Трафарет для нанесения пасты в два прохода

1.3.4.Трафареты для ПМИ / flip chip

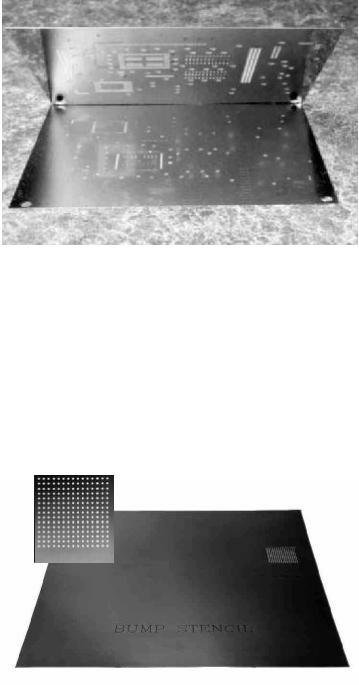

Впоследнее время повысился интерес к использованию flip chip в ПУ как на стандартных, так и на гибких ПП. Область применения таких ПУ включает в себя автомобильную промышленность, телекоммуникации, ЖК-дисплеи и карты PCMCIA (карты памяти для ПК). Наиболее высок потенциал роста применения flip chip в картах PCMCIA. Использование технологии flip chip в многокристальных модулях и компонентах BGA и CSP ощутимо возрастет. Область применения трафаретной печати для компонентов flip chip можно разделить на нанесение пасты на ПП и нанесение пасты на кристаллы.

Bump Stencil

Рис. 1.18. Трафарет для нанесения пасты на контактные площадки под flip chip (размер отверстий 0,127 мм, шаг отверстий 0,3 мм, толщина трафарета 50 мкм)

Рассмотрим нанесение пасты на ПП на примере карты PCMCIA, на которой имеются компоненты flip chip, TSOP и чип. Желательно установить flip chip и другие ПМИ на ПП и одновременно запаять все компоненты оплавлением. Трафареты для нанесения пасты в два этапа могут использоваться и в данном случае. На первом этапе происходит нанесение пасты на контактные площадки под flip chip. Трафарет для

20