Основы проектирования электронных средств Материалы к Экз ОПЭС-2014 РК-01-02 / Не для распространения Введение в технологию поверхностного монтажа

.pdf

Табл. 1.6. Сравнение времени цикла

Коэффициент использования оборудования. При сборке ПУ с ПМИ,

установленными на нижней стороне, используется либо отдельная линия, либо высокопроизводительный автомат дозирования устанавливается в одну линию с автоматом трафаретной печати. Сборочная линия для ПМИ, установленных с нижней стороны, может состоять из высокопроизводительного автомата дозирования или автомата трафаретной печати, автомата установки компонентов и печи для отверждения клея как отдельной линии. Если автомат дозирования устанавливается в линию с автоматом трафаретной печати, то один из них используется в качестве конвейера в то время, когда работает другой. Это приводит к неэффективному использованию оборудования. Если клей для приклеивания компонентов с нижней стороны ПП наносится через трафарет, конфигурация линии такая же, что и для пайки оплавлением. По этой причине, коэффициент использования оборудования может быть увеличен.

Гибкость нанесения отпечатков. Благодаря отсутствию ограничений по конструкции отверстий трафаретов, изготовленных химическим способом или методом лазерной резки, форма отпечатков клея может быть самой разнообразной. Отпечатки могут быть специальной формы под конкретные приклеиваемые компоненты. Конструкция отверстий может быть подобрана таким образом, чтобы максимально использовать свойства клея до и после отверждения. Для некоторых более крупных компонентов, обладающих большой массой, контактная область должна обладать достаточной силой смачивания для удержания компонентов после установки. Это легко достижимо благодаря гибкости конструкции.

1.7.3. Нанесение клея через металлический трафарет

Существует три основных области применения нанесения клея через металлический трафарет:

1.приклеивание стандартных чип-компонентов с расстоянием от ПП до корпуса компонента 50-125 мкм;

2.приклеивание стандартных чип-компонентов, SOIC и PLCC с расстоянием от ПП до корпуса компонента 50-760 мкм;

3.нанесение клея на ПП, когда на ней присутствуют препятствия (например, выводы предустановленных компонентов), требующих наличие полостей в трафарете для плотного прилегания трафарета к ПП.

Рис. 1.29. Высота клеевых точек перед установкой компонентов

Приклеивание стандартных чип-компонентов. Типичное значение расстояния от ПП до корпуса компонента для таких типов компонентов лежит в пределах 50-125 мкм, что требует минимальных изменений обычной конструкции трафарета. Объем отпечатков клея регулируется с помощью размеров отверстий. Для компонентов таких типов это, как правило, некритично, и точность ±25 мкм достаточна. Более высокая точность может быть легко достигнута. Ввиду относительно малого расстояния от ПП до корпуса компонента для получения отпечатков клея нужной высоты достаточно подобрать соответствующую толщину трафарета. Трафарет толщиной 150-250 мкм обеспечит необходимую высоту

31

отпечатков клея для гарантированного контакта клея с компонентами. Рекомендуется округлая форма отверстий.

Приклеивание стандартных чип-компонентов, SOIC и PLCC. При нанесении клея не только под чип-компоненты, но и под SOIC и PLCC конструкция трафарета усложняется незначительно. Расстояние от ПП до корпуса компонентов SOIC и PLCC может достигать 760 мкм. Простым решением вопроса было бы изготовление трафаретов толщиной 900 мкм, что гарантировало бы получение отпечатков клея подходящей высоты. Однако это поднимает вопрос о соотношении геометрических размеров отверстий, особенно для нанесения клея под чип-компоненты малых размеров. Кроме того, высота 760 мкм при условии, что весь клей, попавший в отверстия, останется на ПП, приведет к переворачиванию чип 0402. К счастью, клей не обладает такими же свойствами, как паяльная паста. Соотношение геометрических размеров отверстий трафарета для нанесения клея отличается от соотношения для пасты. Интересно, что ширина отверстий трафарета 0,4-0,5 мм предотвращает проникновение всего объема клея на ПП. При ширине отверстий более 0,5 мм клей более свободно проходит через отверстия, приводя к увеличению объема отпечатков. В некоторых случаях материал может продавливаться через трафарет с образованием отпечатков высотой, превышающей толщину трафарета.

Толщина трафарета 900 мкм приводит к увеличению времени цикла и может не обеспечить наилучший результат. Путем правильного подбора конструкции отверстий трафарета и технологии нанесения можно добиться того, что трафарет гораздо меньшей толщины может показать аналогичный, если не лучший результат. Трафарет толщиной 380 мкм может быть использован для нанесения клея под компоненты с расстоянием от ПП до корпуса компонента 50-760 мкм и больше. При разработке конструкции отверстий трафарета необходимо исходить из связи между размерами отверстий и расстояния между ними. Аналогично, объем наносимых отпечатков клея регулируется шириной и длиной отверстий, рекомендованная форма которых округлая. Растекание управляется конструкцией и формой отверстий трафарета. Высота отпечатков зависит от технологии нанесения. Как правило, для каждого приклеиваемого чип-компонента должно быть одно отверстие для нанесения клея. В том случае, если чип-компоненты расположены в ряд, клей может наноситься через одно продолговатое отверстие под все компоненты. При этом нет необходимости увеличивать ширину отверстия. При приклеивании компонентов PLCC и SOIC потребуется, возможно, несколько отверстий для нанесения клея. Целью является покрытие клеем 30% свободной области под компонентом.

Нанесение клея на ПП при наличии на ней препятствий. Возможно несколько случаев, в которых либо присутствие установленного компонента, либо другого объекта на ПП требует наличие свободной области на поверхности ПП со стороны трафарета. В такой ситуации невозможно использование стандартных трафаретов. Как говорилось выше, для нанесения клея на ПП могут применяться трафареты толщиной 900 мкм. Если в таком трафарете будут сделаны полости со стороны ПП в районе препятствий, то это позволит обеспечить плотное прилегание трафарета. Наносимый объем клея может также регулироваться длиной и шириной отверстия. Высота определяется высотой полостей. Наилучшая форма отверстий округлая.

Итак, сочетание высокой производительности, гибкой конструкции отверстий и высокого коэффициента использования делает нанесение клея через трафарет для приклеивания чип-компонентов с нижней стороны ПП очень привлекательной альтернативой традиционному нанесению методом дозирования. При среднем времени цикла 30 сек. трафаретная печать обеспечивает сокращение времени цикла, особенно с ростом количества клеевых точек. Использование автомата трафаретной печати для нанесения клея также позволяет более эффективно использовать оборудование, устраняя простой линии в случае отсутствия автомата дозирования. Современные технологии

32

производства трафаретов позволяют изготовлять отверстия в них практически любой формы. Это обеспечивает гибкость проектирования отверстий трафарета.

1.7.4. Нанесение клея через пластиковый трафарет

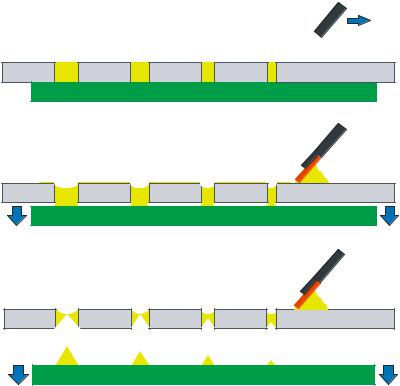

Нанесение клея через пластиковые трафареты не отличается от нанесения пасты. Могут быть использованы похожие параметры технологического процесса. В результате исследований было установлено, что процесс нечувствителен к незначительным изменениям параметров, что обеспечивает высокую повторяемость. При нанесении клея через трафарет необходимо обратить внимание на обеспечение надежного контакта клея с поверхностью ПП. В этом отношении жесткие ракели с углом 45° обеспечивают заполнение отверстий клеем и продавливание клея через малые отверстия. Если говорить о качестве отпечатков, то наиболее важным параметром является скорость разделения трафарета и ПП. Управляемое медленное разделение позволяет получить отпечатки клея конической формы. При более высоких скоростях разделения происходит нарушение процесса извлечения отпечатков клея, что приводит к возникновению тяжей или, в худшем случае, к смещению отпечатков.

Ракель

Клей

Клей

Трафарет

ПП

Ракель

Трафарет

ПП

Ракель

Трафарет

ПП

Рис. 1.30. Схема процесса нанесения клея через трафарет

33

|

1800.00 |

|

|

|

|

|

|

|

|

|

|

|

|

1600.00 |

Трафарет толщиной 1 мм |

|

|

|

|

|

|

||||

|

1400.00 |

Трафарет толщиной 1,5 мм |

|

|

|

|

|

|

||||

мкм |

Трафарет толщиной 2 мм |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

||||||

1200.00 |

|

|

|

|

|

|

|

|

|

|

|

|

отпечатков, |

|

|

|

|

|

|

|

|

|

|

|

|

1000.00 |

|

|

|

|

|

|

|

|

|

|

|

|

800.00 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Высота |

600.00 |

|

|

|

|

|

|

|

|

|

|

|

400.00 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

200.00 |

|

|

|

|

|

|

|

|

|

|

|

|

0.00 |

|

|

|

|

|

|

|

|

|

|

|

|

0.6 |

0.8 |

1 |

1.2 |

1.4 |

1.6 |

1.8 |

2 |

2.2 |

2.4 |

2.6 |

2.8 |

Диаметр отверстия, мм

Рис. 1.31. Зависимость высоты отпечатков от диаметра отверстий при различной толщине трафарета

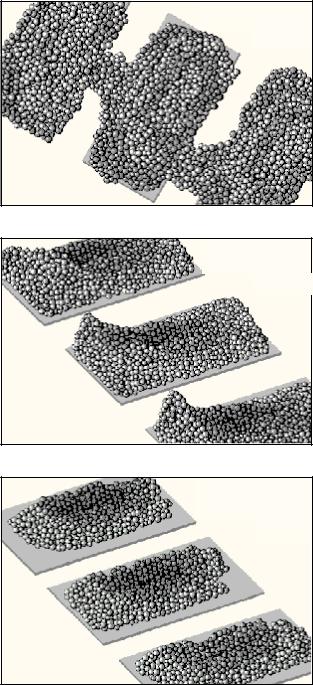

Повышение толщины трафарета необязательно приводит к увеличению высоты отпечатков. Трафареты толщиной 1 и 1,5 мм показали похожие результаты при диаметре отверстий 0,6-2,8 мм (см. Рис. 1.31). Такая же тенденция была замечена и для трафарета толщиной 2 мм, но на более низком уровне. Этот факт можно объяснить большим поверхностным натяжением между стенками отверстий трафарета и клеем, что уменьшает объем клея, который остается на ПП после разделения с трафаретом. Оказалось, что при толщине трафарета 2 мм диаметр отверстия 0,6 мм не обеспечивает удовлетворительное нанесение клея. В целом трафарет толщиной 1 мм показал наилучший компромисс между диапазоном высоты отпечатков и повторяемостью.

Наряду с тем, что трафареты большой толщины позволяют наносить отпечатки клея различной высоты, пожалуй, наиболее важным преимуществом использования толстых пластиковых трафаретов является возможность изготовления в них полостей с нижней стороны над контактными площадками с нанесенной на них паяльной пастой. В то время как такая технология доступна и при использовании дорогостоящих металлических трафаретов, применение пластиковых трафаретов большой толщины позволяет изготовлять более глубокие полости.

Таким образом, пластиковые трафареты могут быть использованы для нанесения отпечатков клея различной высоты в пределах 0,2-2 мм через трафарет фиксированной высоты. При точном подборе размеров отверстий трафарета, можно добиться нанесения отпечатков оптимальной высоты для компонентов различных типов, установленных на ПП, за один проход ракеля. Исследования показали, что форма отпечатков клея зависит от собственных характеристик клея.

1.8. Дефекты нанесения пасты и способы их устранения

Выше было отмечено, что на этапе трафаретной печати может возникать свыше половины всех дефектов. Поэтому рассмотрение распространенных дефектов и способов их устранения представляет большой интерес. Основные дефекты трафаретной печати:

∙образование перемычек (см. Рис. 1.32);

∙избыточное количество паяльной пасты (см. Рис. 1.33);

∙недостаточное количество паяльной пасты (см. Рис. 1.34);

∙вычерпывание паяльной пасты (см. Рис. 1.35);

∙смещение отпечатка относительно контактных площадок (см. Рис. 1.36);

∙размазывание паяльной пасты;

34

∙растекание паяльной пасты (см. Рис. 1.37);

∙наличие паяльной пасты на поверхности ПП (см. Рис. 1.38).

Рис. 1.32. Образование перемычек

Рис. 1.33. Избыточное количество пасты

Рис. 1.34. Недостаточное количество пасты

35

Рис. 1.35. Вычерпывание пасты

Рис. 1.36. Смещение отпечатков пасты

Рис. 1.37. Растекание пасты

Рис. 1.38. Наличие пасты на поверхности ПП

В Табл. 1.7 приведены дефекты трафаретной печати и типичные причины их возникновения. Для удобства восприятия возможные причины разделены на 6 групп: на причины, связанные с пастой, ПП, трафаретом, ракелем, автоматом (отладкой,

36

обслуживанием) и на прочие причины. Однако данное деление носит условный характер, так как однозначная классификация некоторых причин весьма затруднительна.

|

Типичные причины |

|

|

|

|

|

Дефекты |

|

|

|||||

|

|

|

Образование перемычек |

Избыточное кол-во пасты |

Недостаточное кол-во пасты |

|

Вычерпыва-ние пасты |

|

|

Паста на поверхности ПП |

||||

|

возникновения дефектов |

|

|

Смещение отпечатка |

Растекание пасты |

|||||||||

|

|

|

|

|

|

|

||||||||

Гр. |

|

|

Причина |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Низкое качество пасты |

|

|

|

|

|

|

|

|

● |

|

|||

|

Низкая вязкость пасты |

|

|

|

● |

|

|

|

|

|

|

|

||

|

Высокая вязкость пасты |

|

|

|

|

● |

|

|

|

|

|

|||

Паста |

Паста подсохла или просрочена |

|

|

|

● |

|

|

|

|

|

||||

Паста не вращается под ракелем |

|

|

|

● |

|

|

|

|

|

|||||

Паста прилипает к ракелю |

|

|

|

|

● |

|

|

|

|

|

||||

|

Паста находилась |

на |

трафарете |

|

|

● |

|

|

|

|

|

|||

|

длительное время, при этом не |

|

|

|

|

|

|

|

|

|||||

|

производился |

процесс трафаретной |

|

|

|

|

|

|

|

|

||||

|

печати |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Толщина паяльной маски больше или |

● |

|

● |

|

|

|

|

|

|||||

|

намного |

меньше |

контактных |

|

|

|

|

|

|

|

|

|||

|

площадок |

|

|

|

|

|

|

|

|

|

|

|

|

|

ПП |

Нелинейные искажения рисунка ПП |

|

|

|

|

|

● |

|

|

|||||

Контактные |

площадки |

имеют |

● |

|

● |

|

|

|

|

|

||||

|

некачественное лужение |

|

|

|

|

|

|

|

|

|

|

|||

|

Паяльная |

маска, |

маркировочная |

|

● |

● |

|

|

|

|

|

|||

|

краска, штрих-код мешают плотному |

|

|

|

|

|

|

|

|

|||||

|

контакту трафарета и ПП |

|

|

|

|

|

|

|

|

|

|

|||

|

Отверстия |

трафарета |

намного |

шире |

● |

|

|

|

|

|

|

|

||

|

размера, равного половине шага |

|

|

|

|

|

|

|

|

|||||

|

выводов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отверстия |

трафарета |

намного |

уже |

|

|

● |

|

|

|

|

|

||

Трафарет |

размера, равного половине шага |

|

|

|

|

|

|

|

|

|||||

выводов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отверстия |

трафарета |

частично |

или |

|

|

● |

|

|

|

|

|

|||

полностью закупорены |

|

|

|

|

|

|

|

|

|

|

||||

Ошибки при проектировании и/или |

|

|

|

|

|

|

|

● |

||||||

|

|

|

|

|

|

|

|

|||||||

|

изготовлении |

трафарета |

(наличие |

|

|

|

|

|

|

|

|

|||

|

лишних отверстий) |

|

|

|

|

|

|

|

|

|

|

|

||

|

Толщина трафарета более 150 мкм |

● |

|

● |

|

|

|

|

|

|||||

|

Наличие повреждений трафарета |

● |

● |

● |

|

|

|

|

|

|||||

Ракель |

Недостаточная твердость ракеля |

|

● |

|

● |

|

● |

|

|

|

||||

Истирание ракеля |

|

|

|

● |

● |

● |

|

|

|

|

|

|||

Искривление кромки лезвия ракеля |

|

● |

● |

|

|

|

|

|

||||||

Повреждение кромки ракеля |

|

|

● |

● |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||||

Автомат |

Слишком высокое усилие ракеля |

● |

|

● |

|

● |

|

|

|

|||||

Слишком низкое усилие ракеля |

|

|

● |

● |

|

|

|

|

|

|||||

Слишком |

|

высокая |

скорость |

|

|

|

|

|

|

|

|

|||

перемещения ракеля |

|

|

|

|

|

|

|

|

|

|

|

|||

|

Низкая |

или |

высокая |

скорость |

|

|

● |

|

|

|

|

|

||

37

|

разделения трафарета и ПП |

|

|

|

|

|

|

|

|

|

||

|

Недостаточная поддержка ПП снизу |

|

● |

● |

● |

|

|

|

|

|||

|

Недостаточное количество пасты под |

|

|

● |

|

|

|

|

|

|||

|

ракелем по всей его ширине |

|

|

|

|

|

|

|

|

|||

|

Наличие остатков пасты на трафарете |

|

|

● |

|

|

|

|

|

|||

|

Зазор между трафаретом и ПП |

● |

● |

|

|

|

|

|

|

|||

|

Неточное |

совмещение |

отверстий |

● |

|

|

|

|

|

|

|

|

|

трафарета |

и |

контактных |

площадок |

|

|

|

|

|

|

|

|

|

ПП |

|

|

|

|

|

|

|

|

|

|

|

|

Рассогласованность реперных знаков |

|

|

|

|

|

● |

|

|

|||

|

на ПП и трафарете |

|

|

|

|

|

|

|

|

|

||

|

Некорректное |

распознавание |

|

|

|

|

|

● |

|

|

||

|

реперных знаков |

|

|

|

|

|

|

|

|

|

||

|

Вовремя не проведенное техническое |

|

|

|

|

|

● |

|

|

|||

|

обслуживание автоматов |

|

|

|

|

|

|

|

|

|

||

|

Высокая температура и влажность в |

● |

|

|

● |

|

|

● |

|

|||

|

помещении |

|

|

|

|

|

|

|

|

|

|

|

Прочее |

Низкая температура в помещении |

|

|

● |

|

|

|

|

|

|||

Повторное нанесение пасты на ПП |

|

|

|

|

|

|

|

● |

||||

|

|

|

|

|

|

|

|

|||||

|

после неточного нанесения пасты без |

|

|

|

|

|

|

|

|

|||

|

отмывки |

|

|

|

|

|

|

|

|

|

|

|

|

Некачественная отмывка платы после |

|

|

|

|

|

|

|

● |

|||

|

неточного нанесения пасты |

|

|

|

|

|

|

|

|

|

||

|

Табл. 1.7. Распространенные дефекты и причины их возникновения |

|

|

|

||||||||

Рис. 1.39. Качественное нанесение паяльной пасты

Качественные нанесение отпечатков пасты (см. Рис. 1.39) должно отвечать следующим требованиям:

∙четкие края;

∙высота отпечатка равна толщине трафарета;

∙точное расположение отпечатка относительно площадок;

∙отсутствие подтеков флюса.

1.9. Литература

1.Design of stencils for mixed technology SMT / Flip chip & through-hole / SMT. William E. Coleman, John M. Ross

2.Introduction to the SMT Assembly Process. DEK Printing Machines Ltd. Issue 1

3.Plastic stencils for bottomside chip attach. Mark Whitmore, Colin MacKay, Alan Hobby. DEK Printing Machines Limited, Weymouth, England

38

4.R. J. Klein Wassink, M. M. F. Verguld. Manufacturing Techniques for Surface Mounted. – Assemblies. Electrochemical Publications Ltd., 1995

5.Screen printing bottom side chip attach adhesive. Rich Lieske, Ken Quigley. DEK, USA

6.Solder paste printing. Brian Sloth Bentzen, SMT in FOCUS, 2000

7.Поверхностный монтаж. Информационный бюллетень ЗАО Предприятия ОСТЕК. № 5/6, 2004

39

2. Дозирование

2.1. Введение

Метод дозирования при производстве электронных модулей применяется в основном для нанесения клеев и паяльных паст.

Клей в производстве электронных модулей используется в основном в двух случаях. Первый случай – сборка печатных узлов (ПУ) со смешанным монтажом. ПМИ с помощью клея предварительно фиксируются на печатной плате (ПП). После отверждения клея и установки штырьковых компонентов производится пайка волной припоя. Второй случай – сборка двухсторонних ПУ с ПМИ. Клей иногда наносится под крупные компоненты на первой стороне ПП во избежание их падения при пайке верхней стороны ПП.

Оборудование

Дозатор

Дозирующая

игла

Технологические параметры

Время |

Диаметр дозирующей иглы |

||||

пребывания |

|

Высота дозирования |

|||

|

|||||

иглы в нижнем |

Высота подъема иглы после дозирования |

||||

положении после |

|

|

Статическое давление на материал |

||

дозирования |

|

|

в картридже |

||

|

|

Паяльная паста / |

|

|

Влажность |

|

|

|

|

|

Обучение |

|||

|

|

|

|

|

|

|

|

|||||||

|

|

клей |

|

|

|

|

|

|

|

|

|

Полномочия |

||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Температура |

|

|

||||||||||

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

Компетентность |

|||||

|

|

|

|

|

|

|

|

|

||||||

Материалы |

Окружающая |

|

|

Персонал |

||||||||||

|

|

среда |

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 2.1. Факторы, влияющие на качество дозирования

Область применения дозирования для паяльных паст существенно уже и ограничивается ремонтом и мелкосерийным производством, когда изготовление трафарета экономически не оправдано. Необходимо отметить, что для нанесения методом дозирования используются специальные пасты с пониженным содержанием металлической составляющей (85%). Пасты, предназначенные для нанесения методом трафаретной печати, наносить методом дозирования нельзя.

Принимая во внимание более широкое распространение в промышленности дозирования клея, чем пасты, посвятим рассмотрению этой технологии большую часть данного раздела. Особенности дозирования пасты будут обсуждены в соответствующем подразделе.

2.2. Альтернативы дозирования

Существуют две высокопроизводительные альтернативы дозирования: перенос штырем и трафаретная печать. Каждая из этих технологий имеет свои преимущества и недостатки. Рассмотрим их более подробно.

2.2.1. Перенос штырем

Это один из наиболее быстрых методов нанесения клея на ПП. Сущность данного метода заключается в следующем. Плита со штырями, расположение которых соответствует рисунку платы, погружается в подогреваемый поддон с клеем, а затем перемещается и опускается на плату. Клей, оставшийся на штырях, наносится на соответствующие места на плате. Объем дозы определяется диаметром штыря. Метод переноса штырем обладает преимуществом одновременного нанесения всех клеевых

40