Основы проектирования электронных средств Материалы к Экз ОПЭС-2014 РК-01-02 / Не для распространения Введение в технологию поверхностного монтажа

.pdf

Флажки |

|

∙ |

Недостаточное флюсование |

припоя |

|

∙ |

Плохое отделение платы от волны. |

|

|

|

Необходимо, чтобы в области |

|

|

|

отделения скорость течения |

|

|

|

припоя равнялась скорости |

|

|

|

движения платы |

|

|

|

|

Перемычки |

|

∙ |

Недостаточное флюсование |

припоя |

|

∙ |

Неправильный предварительный |

|

|

∙ |

нагрев |

|

|

Слишком большое время контакта |

|

|

|

|

с волной припоя |

|

|

Рекомендация: |

|

|

|

∙ |

Уменьшить длину выводов и |

|

|

|

размеры контактных площадок |

|

|

|

|

Непропай |

|

∙ |

Неправильная высота |

|

|

|

турбулентной волны |

|

|

∙ Интенсивное испарение флюса с |

|

|

|

∙ |

нижней стороны платы |

|

|

Неправильное позиционирование |

|

|

|

|

платы в пальчиковом конвейере |

|

|

∙ |

или в палете |

|

|

Слишком большая толщина |

|

|

|

|

паяльного резиста |

Осевшие |

|

∙ |

Слишком большой диаметр |

паяные |

|

|

монтажного отверстия, припой |

соединения |

|

∙ |

вытекает из отверстия |

|

|

Неправильный предварительный |

|

|

|

∙ |

нагрев |

|

|

Недостаточное флюсование |

|

|

|

|

|

Табл. 5.9. Основные дефекты пайки волной

В Табл. 5.10 сгруппированы дефекты пайки волной и возможные причины их возникновения, из которых однозначно следуют способы их устранения.

Возможные |

Дефекты |

131

|

причины |

|

сторона(припояво-колНедостаточноепайки) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

возникновения |

отверстиивприпояво-колНедостаточное |

смачиватьсяспособностиУстранение |

дегазация,соединениипаяномвПустоты |

Непропай |

)компонентовсторона(припояИзбыток |

)пайкисторона(припояИзбыток |

)стороныобе(припояИзбыток |

Сосульки |

перемычекОбразование |

перепонокОбразование |

разбрызгиваниеиприпояШарики |

припояНеровность |

припояЗернистость |

пайка”Холодная“ |

соединенияпаяныеРаскрытые |

флюсаУлавливание |

маскипаяльнойДефекты |

пузырейОбразование |

пятнамиПокрытие |

компонентовПоднятие |

Коробление |

сторонуверхнююнаприпояЗатеканиеПП |

шламаобразованиеЧрезмерное |

флюсарасходЧрезмерный |

припоявыносЧрезмерный |

|

|

дефектов |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дефектная фиксация |

● |

● |

|

● |

● |

● |

|

|

● |

● |

● |

● |

|

|

|

|

● |

|

|

|

● |

● |

● |

|

|

● |

|

Повторные проход ПП |

● |

|

● |

● |

● |

● |

● |

● |

● |

● |

● |

|

|

|

|

|

|

● |

● |

● |

|

● |

● |

|

|

|

|

ПП неправильно |

● |

● |

● |

● |

● |

● |

● |

● |

● |

|

|

|

● |

|

|

|

|

|

|

|

● |

● |

● |

|

|

|

|

закреплена |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Преждевременное |

|

|

|

|

|

|

|

|

● |

|

|

|

● |

● |

● |

|

|

|

|

|

● |

|

|

|

|

|

|

извлечение ПП |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Недостаточный угол |

|

|

|

|

|

|

● |

● |

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

наклона конвейера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком большой угол |

● |

● |

|

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

● |

|

|

|

|

|

|

наклона конвейера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вибрация конвейера |

|

|

|

|

|

|

|

|

● |

|

|

|

● |

● |

● |

|

|

|

|

|

● |

|

|

|

|

|

|

Недостаточная скорость |

|

|

● |

● |

|

● |

● |

● |

|

● |

● |

|

|

|

● |

● |

|

● |

● |

● |

|

● |

● |

|

|

|

|

конвейера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком большая |

● |

● |

● |

● |

● |

|

● |

|

● |

● |

● |

● |

● |

● |

● |

● |

● |

|

|

|

|

|

● |

|

|

● |

|

скорость конвейера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком высокая |

● |

● |

● |

● |

● |

|

● |

|

● |

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

● |

Процесс |

температура палет |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отсутствие удаления |

● |

|

● |

● |

|

|

● |

● |

|

|

|

● |

|

|

|

|

● |

|

|

|

|

|

|

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

избытков флюса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Чрезмерное удаление |

● |

● |

● |

|

● |

|

|

|

● |

● |

● |

|

|

|

|

|

|

|

|

|

● |

|

|

|

|

● |

|

избытков флюса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Неравномерность |

● |

● |

● |

● |

● |

|

● |

● |

● |

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

● |

● |

|

флюсования |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Недостаточная высота |

● |

● |

● |

● |

● |

|

|

|

● |

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

● |

|

пены при пенном |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

флюсовании |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отсутствие контакта с |

● |

● |

● |

● |

● |

|

|

|

● |

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

● |

|

флюсом |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Снижение активности |

● |

● |

● |

● |

● |

|

● |

|

● |

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

флюса до недопустимого |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

уровня |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком высокая |

● |

● |

● |

● |

● |

|

● |

|

|

|

|

|

|

|

|

|

● |

|

|

|

|

|

|

● |

● |

|

|

плотность флюса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком низкая |

● |

● |

● |

● |

|

|

● |

|

● |

● |

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

плотность флюса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Загрязнение флюса |

● |

● |

● |

● |

● |

|

|

|

● |

● |

● |

● |

|

|

|

● |

● |

|

|

|

|

|

|

|

● |

|

132

|

Слишком низкая |

● |

● |

● |

● |

|

|

|

|

● |

● |

|

● |

|

● |

● |

● |

● |

|

|

|

|

● |

● |

● |

|

|

|

температура |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

предварительного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подогрева |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком высокая |

● |

● |

|

|

● |

|

|

|

● |

● |

● |

|

|

|

|

● |

|

● |

● |

● |

|

● |

● |

|

|

|

|

температура |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

предварительного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подогрева |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Чрезмерное образование |

|

|

|

|

|

|

|

|

|

|

● |

|

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

шлама |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Загрязнение припоя |

● |

● |

● |

|

|

|

● |

● |

● |

● |

● |

|

● |

● |

● |

● |

|

|

|

|

|

|

|

● |

|

● |

|

Неравномерность волны |

● |

● |

|

● |

● |

● |

● |

● |

● |

● |

|

● |

● |

|

|

|

|

|

|

|

● |

|

● |

|

|

|

|

припоя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком малая высота |

● |

● |

● |

● |

● |

|

|

|

● |

● |

|

|

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

волны припоя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком большая высота |

|

|

|

|

|

● |

|

● |

|

● |

|

● |

|

|

|

|

|

|

|

|

● |

|

● |

● |

|

● |

|

волны припоя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком низкая |

● |

|

● |

● |

|

● |

● |

|

● |

● |

● |

|

● |

● |

● |

|

|

|

|

|

|

|

● |

|

|

● |

|

температура припоя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком высокая |

● |

● |

|

● |

|

● |

|

● |

|

|

|

● |

|

|

● |

● |

|

● |

● |

● |

|

● |

● |

● |

|

|

|

температура припоя |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и компоненты |

Неправильное обращение |

● |

● |

● |

● |

● |

|

|

|

● |

● |

● |

|

|

|

|

|

|

|

|

|

● |

|

|

● |

|

|

с ПП |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком малая длина |

|

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

выводов компонентов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком большая длина |

|

|

|

|

|

|

|

|

● |

● |

● |

|

|

|

|

|

|

|

|

|

● |

|

|

|

|

● |

|

выводов компонентов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПП |

Загрязнение компонентов |

● |

● |

● |

● |

● |

|

|

|

● |

● |

● |

|

|

|

● |

● |

|

|

|

|

|

|

|

● |

|

|

Загрязнение ПП |

● |

● |

● |

● |

● |

|

|

|

● |

● |

● |

● |

|

● |

● |

● |

|

● |

|

|

|

|

|

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

Шероховатость покрытия |

● |

|

|

● |

|

|

|

|

|

|

|

● |

|

|

|

|

● |

|

|

|

|

|

|

|

|

|

|

металлизированных |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отверстий |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коробление ПП |

● |

● |

|

● |

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

● |

● |

|

|

|

Производство |

Смещение отверстия / |

● |

● |

|

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

контактной площадки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Влага в слоях ПП |

● |

|

|

● |

|

|

|

|

|

|

|

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дефектная паяльная |

|

|

|

● |

● |

|

|

|

|

● |

● |

● |

|

|

|

|

|

● |

● |

● |

|

|

|

|

|

● |

|

маска |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Смещение паяльной |

● |

● |

|

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

маски |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наличие паяльной маски |

● |

● |

|

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в отверстиях |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Загрязнение ПП |

● |

● |

● |

● |

● |

|

|

|

● |

● |

● |

● |

|

● |

● |

● |

|

● |

● |

● |

|

|

|

● |

|

|

|

Окисление ПП |

● |

● |

● |

● |

● |

|

|

|

● |

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

● |

|

|

Конструкция |

Распределение массы |

● |

● |

|

|

● |

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

● |

● |

|

|

|

Размеры ПП |

|

|

|

|

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

● |

● |

|

|

|

|

Ориентация компонентов |

|

|

|

● |

● |

|

|

|

|

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Слишком большое |

● |

● |

|

● |

● |

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отношение диаметр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отверстия / диаметр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вывода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

133

|

Слишком малое |

● |

|

|

● |

|

|

|

|

|

|

|

|

|

|

|

|

● |

|

|

|

|

|

|

|

|

|

|

отношение диаметр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отверстия / диаметр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вывода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Внутренний слой |

● |

● |

|

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

● |

● |

● |

|

● |

|

|

|

|

|

Большой внешний слой |

● |

● |

|

|

|

|

● |

|

● |

● |

|

|

|

|

|

|

|

● |

● |

● |

|

|

|

|

|

|

|

со стороны пайки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Большой внешний слой |

● |

● |

|

|

|

● |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

со стороны компонентов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конструкция палет |

● |

● |

|

|

● |

● |

● |

|

● |

● |

● |

● |

● |

|

|

|

● |

|

|

|

● |

● |

● |

|

● |

● |

Табл. 5.10. Дефекты и причины их возникновения

5.13. Литература

1.Bob Willis. Lead-Free Wave Soldering Evaluation Update

2.Electronic Production. Part 17: Preheat for wave soldering

3.Electronic Production. Part 27: Flux Applecation

4.Jason M. Smith. Basic Metallurgy and Wavesoldering Trends

5.M. Theriaunt, P. Wolf, R. Passman, K. Redwitz. Improving the wave soldering process with new nitrogen retrofit systems

6.R. J. Klein Wassink. Soldering in Electronics. Second Edition. – Electrochemical Publications, 1989

134

6. Селективная пайка

6.1. Введение

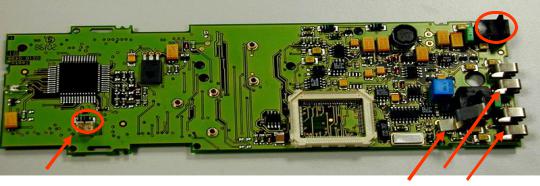

Дальнейшая миниатюризация компонентов, увеличение плотности монтажа ведет к тому, что традиционная технология пайки волной постепенно отходит на второй план. В последнее время все большую популярность приобретает технология двусторонней пайки оплавлением. Это и естественно, поскольку технология пайки оплавлением обеспечивает минимальное количество дефектов пайки. Однако очень часто на ПУ, спаянный по технологии двусторонней пайки оплавлением, необходимо припаять несколько компонентов, монтируемых в отверстие (рис.1.1).

Рис. 1.1 ПУ с небольшим количеством компонентов, монтируемых в отверстие

Как поступить в этом случае? До последнего времени на производствах обычно использовалась пайка паяльником или пайка волной с использованием масок.

При ручной пайке паяльником качество пайки зависит от квалификации оператора, а внешний вид паяных соединений не является постоянной величиной. В Западной Европе в некоторых отраслях, например в автомобилестроении, ручная пайка запрещена как процесс, не обеспечивающий стабильных параметров и постоянное качество паяных соединений. Особое значение стабильные параметры пайки приобретают в связи с внедрением бессвинцовых припоев. Незначительный перегрев компонента приводит к выходу его из строя или повреждение соседних участков платы.

Пайка волной с использованием масок осуществляется на специальных установках, обеспечивающих вертикальное перемещение печатного узла до касания его с волной припоя. ПУ устанавливается в специальную маску, в которой выфрезерованы отверстия только напротив участков, подлежащих пайке. Такие системы обеспечивают достаточно высокую производительность, однако очень критичны с точки зрения количества дефектов, особенно это относится к разъемам с многорядным расположением выводов.

Для преодоления вышеназванных недостатков в последнее время на рынке появились системы пайки миниатюрными волнами, названные системами селективной пайки. Областью применения селективной пайки является пайка компонентов, монтируемых в отверстие.

Часто у пользователей существует совершенно неверное представление о том, что селективная пайка – это то же самое, что и пайка волной. На первый взгляд можно провести определенные параллели. И в том, и другом случае пайка производится расплавленным припоем. Операции пайки предшествуют флюсование и предварительный нагрев печатного узла.

Но на самом деле селективная пайка коренным образом отличается от пайки волной, и эти две технологии не следует смешивать. В чем же это отличие? Оно заключается в ином характере теплообмена между расплавленным припоем и печатным узлом. При пайке волной вся нижняя сторона ПП вместе с находящимися на ней

135

компонентами приводится в соприкосновение с жидким припоем. При селективной же пайке припой только частично касается нижней стороны ПП. К тому же объем припоя, касающегося ПП, гораздо меньше, чем при пайке волной. Поэтому расплавленный припой при селективной пайке охлаждается значительно более интенсивно. Особенно критично это при пайке протяженных разъемов. В этом случае внешние выводы отдают больше тепла плате, чем внутренние. Это приводит к разнице температур на разъеме. Для получения качественных паяных соединений необходимо тщательно подбирать параметры процесса.

При селективной пайке в отличие от пайки волной использование азота является обязательным. В противном случае не обеспечивается удовлетворительное качество пайки. Расход азота при селективной пайке существенно меньше, чем при пайке волной. Поэтому в большинстве случаев для получения азота используются газогенераторы.

6.2. Технологии селективной пайки

Существует две основных технологии селективной пайки:

∙технология одновременной пайки – Multiwave;

∙технология последовательной пайки – пайка микроволной.

Технология Multiwave предпочтительна в условиях крупносерийного производства,

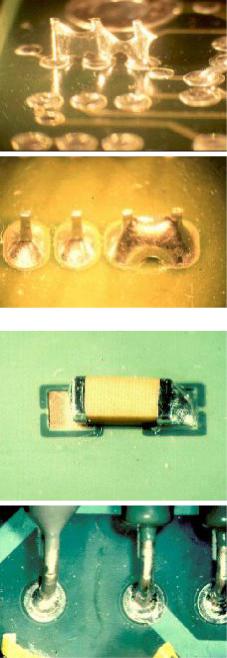

поскольку обеспечивает высокую производительность. Пайка производится с использованием специального волнообразователя, который открывает доступ припоя только к участкам ПУ, подлежащим пайке. В этом случае реализуется, по сути, метод пайки погружением. Как и при пайке волной, здесь за одно касание припоя печатного узла образуется сразу большое количество паяных соединений, с той разницей, что для каждого ПУ требуется специальный волнообразователь (см. рис. 2.1).

Рис. 2.1 Печатный узел и предназначенный для него волнообразователь

При реализации данного метода возможен либо подъем волнообразователя до уровня ПУ с последующим подъемом уровня припоя в волнообразователе, либо при неподвижном волнообразователе опускание ПУ и подъем уровня припоя. И в том, и другом случае необходимо обеспечить зазор между ПУ и волнообразователем примерно

0,2 мм

В этой технологии существует несколько аспектов, на которые необходимо обратить внимание.

136

Рис. 2.2 Уровень припоя в волнообразователе поднят до рабочего уровня

∙Волнообразователь должен быть нагрет до температуры припоя. В противном случае тепло припоя будет тратиться на нагрев волнообразователя, и результаты пайки будут неудовлетворительными. Поэтому припой должен постоянно касаться волнообразователя.

∙При поднятом уровне припоя он не должен фонтанировать из отверстий волнообразователя (см. рис. 2.2). В противном случае возможно смытие расположенных рядом поверхностно-монтируемых компонентов.

∙Перед началом пайки необходимо удалить слой окислов с поверхности припоя. Это достигается кратковременным поднятием уровня припоя перед пайкой для того, чтобы стек верхний слой, покрытый окислами.

∙Конструкция волнообразователя должны быть такой, чтобы уровень припоя во всех форсунках был одинаков.

∙Прогиб и деформация ПУ не допускается. Обычно это достигается добавление в конструкцию волнообразователя упоров, которые распрямляют ПУ и обеспечивают необходимый зазор между ПУ и волнообразователем.

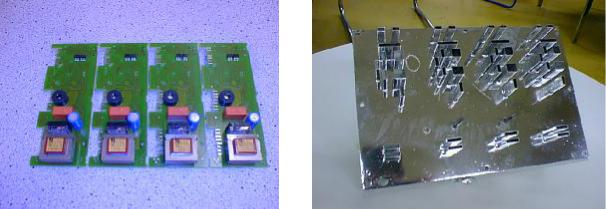

Технология пайки микроволной преимущественно используется в условиях многономенклатурного производства. Микроволна формируется в специальной форсунке. Форсунка перемещается относительно ПУ либо за счет перемещения ПУ, либо за счет перемещения форсунки. Таким образом обеспечивается доступ к каждому соединению, подлежащему пайке. Данный метод реализует по существу способ пайки, называемый пайкой протягиванием. Пайка протягиванием может применяться как для отдельных выводов, так и рядов выводов. Для обеспечения стабильного процесса диаметр форсунки должен быть не менее 4,5 мм. Чем больше диаметр форсунки, тем стабильнее процесс. Для формирования качественного паяного соединения точность позиционирования форсунки должны быть такой, чтобы смещение центра форсунки от центра паяного соединения не превышало 0,5 мм.

Существует два типа форсунок:

∙с предпочтительным направлением стекания припоя (рис. 2.3);

∙без предпочтительного направления стекания припоя (рис. 2.4)

Вфорсунках первого типа направление стекания припоя задается ее конструкцией. Для уменьшения риска образования перемычек направление движения форсунки должно выбираться таким образом, чтобы припой стекал с передней стороны форсунки.

137

Рис. 2.3 Форсунка с предпочтительным направлением стекания припоя

Недостатком форсунок данного типа является то, что при их использовании пайка должна производиться всегда в одном направлении. Отсюда сложность программирования систем с такими форсунками и низкая производительность. При использовании форсунок этого типа, как и при пайке волной, необходимо предусматривать ловушки припоя для разъемов с рядным расположением выводов. ПУ должен быть расположен в конвейере под углом порядка 10 градусов.

Форсунки без предпочтительного направления стекания припоя обеспечивают меньшее количество перемычек за счет увеличения усилия отрыва припоя с паяного соединения из-за соответствующего выбора материала форсунки. Материал форсунки в этом случае должен смачиваться припоем. Лучшие условия для отрыва припоя при отделении от паяного соединения создаются за счет силы смачивания припоем форсунки.

Рис. 2.4 Форсунка с предпочтительным направлением стекания припоя

Преимущества форсунок данного типа заключается в повышении качества паяных соединений за счет уменьшении количества перемычек. Кроме этого облегчается программирование, т.к. нет предпочтительного направления стекания припоя, отсутствует необходимость пайки под углом. Нет необходимости в ловушках припоя.

Недостатком таких форсунок пониженный срок службы из-за взаимодействия расплавленного припоя с материалом форсунки.

138

6.3. Установки селективной пайки

Как и установки пайки волной, установки селективной пайки состоят из флюсователя, модуля предварительного нагрева и модуля пайки и транспортной системы, обеспечивающей перемещение печатных узлов от модуля к модулю. Рассмотрим каждый из модулей установок селективной пайки более подробно.

6.3.1. Транспортная система

По конструктивному исполнению установки селективной пайки бывают конвейерного типа и с манипуляторами. В установках конвейерного типа печатные узлы неподвижны, а тигель с припоем и установленным на нем волнообразователем перемещается под платой. В системах с манипуляторами неподвижен тигель, а печатный узел, зафиксированный в манипуляторе, перемещается.

Системы с манипуляторами только на первый взгляд кажутся гибкими. Для перемещения плат в них используются механические захваты, которые при многономенклатурном производстве представляют достаточно высокую статью затрат. Механические захваты имеют большую массу, что при их перемещении ведет к существенной инерционной нагрузке на печатные узлы. Известно, что при сотрясении печатного узла в момент затвердевания образуются матовые крупнозернистые паяные соединения с неопределенным переходным сопротивлением и очень плохими механическими свойствами. Чтобы избежать сотрясений, необходимо программировать время ожидания для затвердевания припоя, что существенно снижает производительность установок такого типа.

6.3.2.Флюсование

Вотличие от пайки волной, при селективной пайке припой касается только отдельных участков ПУ. Поэтому и флюс должен наноситься только на участки ПУ, подлежащие пайке. В противном случае флюс, не потерявший активность из-за отсутствия соприкосновения с припоем, может вызвать коррозию ПУ. Обычно селективное нанесение флюса достигается установкой флюсователя на роботизированную систему, перемещающуюся под ПУ с высокой точностью позиционирования. Точность позиционирования флюсователя должна быть не хуже 0,15 мм.

Существует три способа нанесения флюса, которые могут быть применены для селективной пайки:

∙капельное флюсование;

∙ультразвуковое флюсование;

∙флюсование распылением.

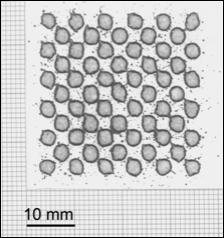

На современных ПУ из-за малого шага компонентов часто остатки флюса не

допускаются. Даже если речь идет о флюсах, не требующих отмывки. В этом случае с успехом применяется капельный метод нанесения, при котором флюс распыляется до мельчайших капель. При этом достигается очень равномерное распределение флюса по поверхности. Соседние участки ПУ не загрязняются. При взаимодействии с припоем флюс полностью удаляется. На рисунке 3.1 приведен пример капельного нанесения.

139

Рис. 3.1 Пример работы капельного флюсователя

6.3.3. Модули предварительного нагрева

Процесс селективной пайки в большинстве случаев требует предварительного нагрева печатных узлов. Тем не менее, иногда при пайке ПУ на тонких или гибких платах предварительный нагрев можно не использовать. В общем случае предварительный нагрев необходим по следующим причинам:

∙Растворитель, входящий в состав флюса должен испариться перед началом пайки, в противном случае возможно разбрызгивание припоя

∙Если ПУ слишком холодный, тепло расплавленного припоя будет расходоваться на нагрев платы. Результат – плохое заполнение монтажных отверстий.

∙Уменьшение термического напряжения ПУ за счет уменьшения температурного градиента по ПУ.

Обычно в установках селективной пайки используются инфракрасные нагреватели.

При их использовании возможны относительно высокие температурные градиенты по поверхности ПУ. В большинстве случаев это не является критичным. Комбинация инфракрасного нагрева и конвекции – альтернативный способ нагрева, который обычно используется при работе с многослойными платами и/или флюсами на водной основе (VOC-free). Данный метод обеспечивает высокую интенсивность теплообмена, однако сопровождается выделением значительного количества тепла внутрь установки, что может отрицательно сказаться на точности позиционирования подвижных устройств. Поэтому при использовании конвекционных модулей предварительного нагрева установки селективной пайки должны снабжаться эффективной вытяжкой для удаления выделяющегося тепла.

140