metod416

.pdf2.4.3.4Провести испытания на твердость образцов отожженной стали шариком (шкала В) при нагрузке 981 H (100 кгс) и закаленной стали алмазным конусом (шкала С) при нагрузке 1475 H (150 кгс). Допускается приме-

нение конусных инденторов из твердого сплава при твердости до 50 HRCэ. Установите испытуемый образец на стол и вращением маховика плавно, ОСТОРОЖНО поднимите его до соприкосновения образца с индентором. При быстром подъеме образца можно сломать кончик азмазного индентора. Продолжая подъем стола, установите стрелки индикатора так, чтобы малая стрелка заняла положение у красной точки, а большая - положение, близкое к вертикальному (допустимо отклонение от вертикали не более, чем на 15 градусов).

2.4.3.5Установочным диском совместите нулевую отметку черной шкалы индикатора с большой стрелкой. Нажатием клавиши приведите прибор в действие.

После того, как стрелки индентора установятся, произведите отчет по соответствующей шкале.

2.4.3.6Вращением маховика отведите образец от индентора.

2.4.3.7Твердость следует измерять не менее, чем в трех точках. Расстояние между центрами двух соседних отпечатков или от центра отпечатка до края образца должно быть не менее 3 мм. Определите среднее значение твердости.

2.4.3.8Данные испытаний твердости занесите в таблицу 2.2.

2.5Содержание отчета

Вотчете должны быть изложены: 1) цель работы;

2) характеристика испытаний на твердость, как способа исследования

металлов; краткое описание методов определения твердости по Бринеллю, Виккерсу, Роквеллу;

3)схемы испытания на твердость методами Бринелля, Виккерса и Рок-

велла;

4)заполненные таблицы с результатами измерения твердости по методам Бринелля и Роквелла; расчет предела прочности материалов, испытанных по методу Бринелля.

2.6 Контрольные вопросы

2.6.1Что понимается под твердостью?

2.6.2Назовите приборы для определения твердости.

2.6.3Опишите принцип действия приборов для испытания на твер-

дость.

2.6.4Чем объясняется широкое применение способа измерения твердо-

сти?

31

2.6.5 Какова размерность твердости для различных способов испыта-

ния?

2.6.6Когда применяются методы Роквелла, Виккерса, Бринелля?

2.6.7Твердость каких металлов испытывают по методу Бринелля?

32

Приложение А (справочное)

Таблица ориентировочного перевода значений твердости, определяемых различными методами

Твердость HV

1234

1116

1022

941

868

804

746

694

650

606

587

551

534

502

474

460

435

423

401

390

386

361

344

334

320

311

303

292

285

278

270

261

255

249

240

235

|

Твердость НВ |

Твердость HR |

|

Твердость НВ |

|||||

|

по шкале |

|

|||||||

|

|

|

|

HV |

|

|

|||

|

|

НВ при |

НВ при |

|

|

|

|

НВ при |

|

мм |

|

|

|

|

Твердость |

мм |

|||

|

ным |

из карбида |

|

|

|

дартным |

|||

диаметр |

|

испытании |

испытании |

|

|

|

|

диаметр |

испыта- |

|

стандарт- |

С |

А |

В |

|

нии стан- |

|||

отпечатка, |

|

шариком |

|

отпечатка, |

|

||||

|

|

стальным |

вольфрама |

|

|

|

|

|

стальным |

|

|

шариком |

|

|

|

|

|

шариком |

|

2,20 |

|

780 |

872 |

72 |

84 |

— |

228 |

4,00 |

229 |

2,25 |

|

745 |

840 |

70 |

83 |

— |

222 |

4,05 |

223 |

2,30 |

|

712 |

812 |

68 |

82 |

— |

217 |

4,10 |

|

2,35 |

|

682 |

794 |

66 |

81 |

— |

213 |

4,15 |

212 |

2,40 |

|

673 |

760 |

64 |

80 |

— |

208 |

4,20 |

207 |

2,45 |

|

627 |

724 |

62 |

79 |

— |

201 |

4,25 |

201 |

2,50 |

|

601 |

682 |

60 |

78 |

— |

197 |

4,30 |

197 |

2,55 |

|

578 |

646 |

58 |

78 |

— |

192 |

4,35 |

192 |

2,60 |

|

555 |

614 |

56 |

77 |

— |

186 |

4,40 |

187 |

2,65 |

|

534 |

578 |

54 |

76 |

— |

183 |

4,45 |

183 |

2,70 |

|

514 |

555 |

52 |

75 |

— |

178 |

4,50 |

179 |

2,75 |

|

495 |

525 |

50 |

74 |

— |

174 |

4,55 |

174 |

2,80 |

|

477 |

514 |

49 |

74 |

|

171 |

4,60 |

170 |

2,85 |

|

461 |

477 |

48 |

73 |

— |

166 |

4,65 |

167 |

2,90 |

|

444 |

460 |

46 |

73 |

— |

162 |

4,70 |

163 |

2,95 |

|

429 |

432 |

45 |

72 |

— |

159 |

4,75 |

159 |

3,00 |

|

415 |

418 |

43 |

72 |

— |

155 |

4,80 |

156 |

3,05 |

|

401 |

401 |

42 |

71 |

— |

152 |

4,85 |

152 |

3.10 |

|

388 |

388 |

41 |

71 |

— |

149 |

4,90 |

149 |

3,15 |

|

375 |

375 |

40 |

70 |

— |

148 |

4,95 |

146 |

3,20 |

|

363 |

364 |

39 |

70 |

— |

143 |

5,00 |

143 |

3,25 |

|

352 |

352 |

38 |

69 |

— |

140 |

5,05 |

140 |

3,30 |

|

341 |

341 |

36 |

68 |

— |

138 |

5,10 |

137 |

3,35 |

|

331 |

330 |

35 |

67 |

— |

134 |

5,15 |

134 |

3,40 |

|

321 |

321 |

33 |

67 |

— |

131 |

5,20 |

131 |

3,45 |

|

311 |

311 |

32 |

66 |

— |

129 |

5,25 |

128 |

3,50 |

|

302 |

302 |

31 |

66 |

— |

127 |

5,30 |

126 |

3,55 |

|

293 |

— |

30 |

65 |

— |

123 |

5,35 |

123 |

3,60 |

|

285 |

— |

29 |

65 |

— |

121 |

5,40 |

121 |

3,65 |

|

277 |

— |

28 |

64 |

— |

118 |

5,45 |

118 |

3,70 |

|

269 |

— |

27 |

64 |

— |

116 |

5,50 |

116 |

3,75 |

|

262 |

— |

26 |

63 |

— |

115 |

5,55 |

114 |

3,80 |

|

255 |

— |

25 |

63 |

— |

113 |

5,60 |

111 |

3,85 |

|

248 |

— |

24 |

62 |

— |

110 |

5,65 |

110 |

3,90 |

|

241 |

— |

23 |

62 |

102 |

109 |

5,70 |

109 |

3,95 |

|

235 |

— |

21 |

61 |

101 |

108 |

5,75 |

107 |

Твердость HR по шкале

СА В

20 |

61 |

100 |

19 |

60 |

99 |

17 |

60 |

98 |

15 |

59 |

97 |

14 |

59 |

95 |

13 |

58 |

94 |

12 |

58 |

93 |

11 |

57 |

92 |

9 |

57 |

92 |

8 |

56 |

90 |

7 |

56 |

90 |

6 |

55 |

89 |

4 |

55 |

88 |

3 |

54 |

87 |

2 |

53 |

86 |

1 |

53 |

85 |

—— 84

—— 83

—— 82

—— 81

—— 80

—— 79-

—— 78

—— 77

—— 76

—— 75

—— 74

—— 73

—— 72

—— 71

—70

—— 68

—— 67

—— 66

—— 65

—— 64

33

3 Лабораторная работа № 3

Влияние пластической деформации на структуру и свойства металлов

3.I Цель работы

3.1.1Изучить влияние пластической деформации на строение и свойства металлов.

3.1.2Рассмотреть влияние температуры нагрева на структуру и свойства холоднодеформированных металлов и сплавов.

3.2Основные сведения

Наличие металлической связи придает металлу способность к пластической деформации и к самоупрочнению в результате пластической деформации. Приложение к материалу напряжения (нагрузки) вызывает деформацию.

Деформацией называется изменение размеров или формы тела под действием внешних сил либо физико-механических процессов, протекающих в самом теле (перепад температур, фазовые превращения и т.п.). Деформация тела сопровождается относительным смещением атомов из положения равновесия. Свойства недеформированного и пластически деформированного металла различны.

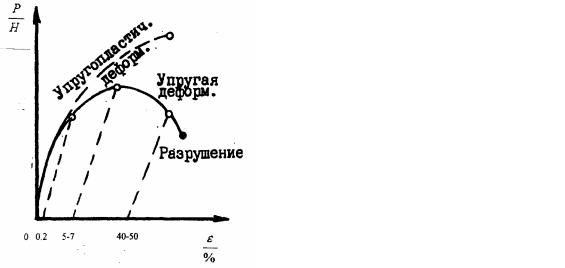

Различают упругую и пластическую деформацию (рисунок 3.I).

|

|

|

|

|

|

Рисунок 3.1 – Диаграмма |

Рисунок 3.2 – Плоскости и |

|

деформации |

направления скольжения |

|

|

в объёмно-центрированной |

|

|

кубической решётке |

|

34

Упругой деформацией называют деформацию, влияние которой на форму, структуру и свойства тела исчезают после снятия нагрузки; и она не вызывает заметных остаточных изменений в структуре и свойствах металла.

Степень деформации

ε |

= |

l −l |

0 |

100 % , |

|

1 |

|

||||

l0 |

|

|

|||

где l0 - начальная длина; |

|

|

|

|

|

l1 - длина после деформации. |

остаточной деформации |

называется |

|||

Способность металлов |

к |

||||

пластичностью. |

|

|

|

|

|

При возрастании касательных напряжений выше определенной величины деформация становится необратимой. При снятии нагрузки исчезают лишь упругая составляющая деформации, часть же деформации, которую называют пластической, остается. При пластической деформации необратимо изменяется структура металла, а следовательно, и его свойства.

Вполикристаллических телах пластическая деформация может осуществляться как путем перемещений внутри зерна (внутризёренная), так и смещения зёрен относительно друг друга (межзёренная).

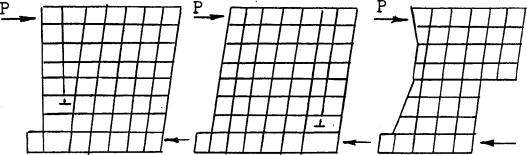

Воснове протекания пластической деформации лежит явление зарождения и движения дислокаций под действием касательных напряжений путем сдвига (скольжения) отдельных частей кристалла относительно друг друга по плоскостям с наиболее плотным расположением атомов (рисунок 3.3). В металлах с ОЦК решеткой сдвиг происходит по диагональным плоскостям (110) в направлении пространственных диагоналей (111) (могут быть и другие плоскости скольжения).

Пластическая деформация поликристаллических тел происходит весьма неоднородно. Это объясняется двумя обстоятельствами:

1) различной ориентацией кристаллов относительно приложенной силы, что приводит к неодновременности деформации разных зёрен;

2) наличием границ зёрен и неметаллических включений, препятствующих перемещению дислокаций и вызывающих их локальное скопление.

Пластическая деформация в основном характеризуется скольжением и двойникованием.

Рисунок 3.3 - Схема сдвига в кристаллах

В процессе скольжения возникают новые дислокации, и плотность дислокаций увеличивается. В недеформированном кристалле плотность дис-

35

локаций достигает 106 см-2., а в сильнодеформированном металле порядка

1012 см-2.

Пластическая деформация некоторых металлов, имеющих плотноупакованные решетки К12 и Г12, кроме скольжения, может осуществляться двойникованием, которое заключается в переориентации части кристалла в положение, симметричное по отношению к первой части, относительно плоскости, называемой плоскостью двойникования.

При деформации поликристалла отдельные зёрна меняют свою форму (вытягиваются), стремятся принять отдельную кристаллографическую ориентировку вдоль направления действия внешних сил. Изменение ориентировки происходит постепенно по мере увеличения степени деформации. При большой деформации металл приобретает определенную кристаллографическую ориентировку зёрен, называемую текстурой.

а - структура металла до деформации; б - волокнистая структура деформированного металла; в - структура металла после большой степени деформации

Рисунок 3.4 - Характер изменения микроструктуры при пластической деформации

При пластической деформации зёрна металла вытягиваются в направлении прокатки, волочения и принимают форму листочков или волокон (рисунок 3.4 б). При больших степенях деформации зёрна разбиваются на большее число фрагментов и блоков, увеличивается травимость металла, и микроструктура выявляется нечетко (рисунок 3.4 в).

Образование текстуры деформации способствует тому, что поликристаллический металл становится анизотропным (свойства его изменяются в зависимости от направления испытания). Изменение механических свойств технического железа зависит от степени холодной пластической деформации.

Упрочнение металла в процессе пластической деформации - наклёп - объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Пластическая деформация приводит к изменению физических свойств металла: увеличиваются искажения решетки и, следовательно, его внутренняя энергия, растут твердость и прочность, увеличивается электрическое сопротивление, уменьшается пластичность. Деформация происходит не только в результате приложения внешних

36

сил, но и в результате фазовых превращений. Все они приводят к наклёпу. Наклёпанные металлы более склонны к коррозионному разрушению при эксплуатации.

С увеличением степени холодной деформации характеристики прочности (предел прочности, предел текучести, твёрдость) возрастают, а характеристики пластичности падают. После деформирования у металла со степенью деформации до 70 % предел прочности и твёрдость возрастают до 3 раз, а предел текучести - до 8 раз, при этом относительное удлинение снижается до

40 раз.

Структурное состояние пластически деформированного металла термодинамически неустойчивое. При нагреве пластически деформированный металл постепенно восстанавливает свою структуру и снова переходит в устойчивое состояние.

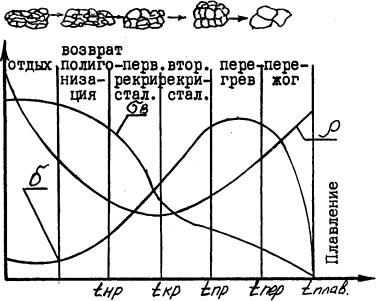

Степень и характер деформации, температура, скорость и продолжительность нагрева влияют на устранение наклёпа и изменения в структуре и свойствах металла. Различают две стадии процесса при нагреве: возврат (отдых и полигонизация) и рекристаллизация (первичная, собирательная и вторичная), (рисунок 3.5).

Рисунок 3.5 - Влияние нагрева на механические свойства и структуру деформированного металла

Возврат - начальная стадия разупрочнения, связанная с изменениями в тонкой кристаллической структуре.

Возврат I-го рода (или отдых) происходит при нагреве до относительно невысоких температур и приводит к частичному снятию упругих искажений в решётке. При отдыхе в металле протекает ряд элементарных процессов, основным из которых следует считать диффузию точечных дефектов и их смещение к дислокациям.

37

Возврат II-го рода или полигонизация заметно меняет структуру деформированного металла при нагреве. Под полигонизацией понимают перераспределение дислокаций, приводящее к образованию областей кристалла, свободных от дислокаций и отделенных друг от друга поверхностями раздела.

Первичная рекристаллизация. Является следующей стадией изменения структуры деформированных металлов после полигонизации (рисунок 3.5).

Рекристаллизация, т. е. образование новых зёрен, протекает при более высоких температурах, чем возврат и полигонизация, может начаться с заметной скоростью после нагрева выше определенной температуры. Сопоставление температур рекристаллизаций различных металлов показывает, что между минимальной температурой рекристаллизации и температурой плавления существует простая зависимость

Тр =а Тпл,

где Т р - абсолютная температура рекристаллизации; Тпл - абсолютная температура плавления; а - коэффициент, зависящий от чистоты металла.

Чем выше чистота металла, тем ниже температура рекристаллизации. У металлов обычной технической чистоты а = 0,3 - 0,4. Температура рекристаллизации сплавов, как правило, выше температуры рекристаллизации чистых металлов и в некоторых случаях достигает 0,8 Тпл. Наоборот, очень чистые металлы имеют низкую температуру рекристаллизации: 0,2 Тпл и даже 0,1 Тпл.

В деформированном металле формируются и растут центры рекристаллизации - участки с неискажённой решеткой, отделенные от матрицы границами с большими углами разориентировки. При критической деформации имеется неоднородность наклёпа разных зерен; и она настолько большая, что из-за разности в накопленной объёмной энергии соседних зёрен при нагреве идёт быстрая миграция отдельных границ на расстояния, соизмеримые с размерами зёрен, т.е. исходные зёрна растут за счёт соседей. Кроме того, плотность дислокаций и избыток дислокаций одного знака недостаточны, чтобы вызвать образование новых высокоугловых границ и центров первичной рекристаллизации.

Собирательная рекристаллизация возникает после первичной, точнее после того, как выросшие центры рекристаллизации приходят во взаимное соприкосновение. Она заключается в равномерном укрупнении структуры путём роста одних зёрен за счёт других, новых и происходит в результате перемещения границ.

Вторичная рекристаллизация протекает в материале при высокой температуре и очень большом увеличении продолжительности отжига. Она заключается в резком избирательном росте отдельных рекристаллизованных

38

зёрен и сопровождается появлением разнозернистости. Этой стадии способствуют следующие факторы:

1)разная величина объёмной энергии у зёрен, менее искажённые зёрна растут за счёт более искажённых;

2)высокая подвижность границ одних зёрен по сравнению с другими, что может быть вызвано разными причинами. Одна из них – неравномерное распределение дисперсных включений по границам зёрен. Границы, которые высвобождаются, в первую очередь, интенсивно мигрируют в направлении уменьшения поверхностной энергии, что создаёт благоприятные условия для ускоренного роста отдельных зёрен.

Если температура деформации ниже температуры рекристаллизации, то деформация считается холодной. Процесс холодной деформации сопровождается наклепом металла, так как малые температуры не обеспечивают разупрочнения металла, механические свойства металлов при холодной деформации изменяются значительно: возрастает прочность и уменьшается пластичность.

Если температура деформации выше температуры рекристаллизации, то деформацию называют горячей. Получаемое в процессе горячей деформации упрочнение тут же полностью или частично снижается за счет рекристаллизации, что снижает сопротивление деформации и повышает пластичность металлов.

Размер зерна рекристаллизованного металла зависит от следующих факторов: размера исходного зерна; степени деформации; температуры и скорости нагрева; длительности выдержки; наличия растворимых и нерастворимых примесей (химического состава сплава).

Процесс рекристаллизации подтверждается рентгенографическим анализом. Линии на рентгенограммах, снятых с неподвижного деформированного образца получаются сплошными и размытыми. По мере снятия напряжений при повышенных температурах на стадии возврата линии становятся чётче и тоньше. Как только начинается процесс рекристаллизации, и в структуре появляются рекристаллизованные зерна, на сплошной линии рентгенограммы возникают отдельные рефлексы. По мере уменьшения поля нерекристаллизованных участков металла число рефлексов на рентгенограмме увеличивается, а сплошной фон линии постепенно исчезает.

Сверхпластичностью называют способность металлов и сплавов к значительной равномерной деформации, при которой относительное удлинение достигает сотен и тысяч процентов. Это явление впервые было обнаружено А.А. Бочваром и З.А. Свилерским на сплавах, содержащих 22 % цинка. Для того, чтобы сплавы приобрели сверхпластичность, необходимо получить ультрамелкозернистую структуру. Такое структурное состояние достигается путем соответствующей термической обработки. В последние годы сверхпластичность используется в производстве различных деталей и заготовок весьма сложной формы при помощи пневматического формования листов или объёмного прессования.

Различают несколько видов сверхпластичности:

1) мелкозернистая сверхпластичность проявляется при повышенных температурах не ниже, чем 0,4 Тпл (при очень мелком зерне размером в диа-

39

метре от 3 до 5 мкм и при малой скорости деформирования до 10-4 с-1);

2)субкритическая сверхпластичность. Имеет место при температурах вблизи (ниже) температуры фазовых превращений и при определённой исходной структуре;

3)мартенситная сверхпластичность при так называемом мартенситном (сдвиговом, бездиффузионном) превращении наблюдается повышенная пластичность;

4)рекристаллизационная сверхпластичность.

Обычно сопротивление деформации объединяют в общее понятие прочность, а сопротивление разрушению - надёжность. Если разрушение происходит не за один, а за многие циклы нагружения, причем за каждый цикл происходит микроразрушение (сюда относятся такие процессы постепенного разрушения, как износ, усталость, коррозия, ползучесть), то это характеризует долговечность материала.

3.3 Порядок выполнения работы

Описать механизм упругой и пластической деформации. Дать определение теоретической и реальной прочности металлов и сплавов, указать от чего зависит реальная прочность (выполняется студентом в порядке подготовки к лабораторной работе).

1)Произвести холодную пластическую деформацию на приборе Бринелля ТШ-2 путем вдавливания стального закаленного шарика диаметром 10 мм с нагрузкой 1839, 2452, 4903, 9807, 19614 Н на одном образце и с нагрузкой 19614 Н на 4 образцах из стали 10.

2)Измерить твердость образцов в исходном состоянии и пластически деформированных с различной степенью. Замеры твердости НRВ производить на недеформированной поверхности и в центре каждого сферического отпечатка. Результаты записать в таблицу 3.I.

Таблица 3.1 – Результаты замеров твердости образцов после деформа-

ции

Марка стали |

Степень пластической дефор- |

Твёрдость |

Примечание |

|

|

мации (пропорциональная на- |

HRB |

|

|

|

грузка по Бринеллю), Н (кгс) |

|

|

|

Сталь 10 |

В исходном состоянии |

|

|

|

|

1839(187) |

|

|

|

|

2452 |

(250) |

|

|

|

4903 |

(500) |

|

|

|

9807 (1000) |

|

|

|

|

19614 |

(2000) |

|

|

3) Произвести отжиг образцов после пластической деформации с нагрузкой 19614 Н. Для этого поместите по одному образцу в электропечи, предварительно нагретые до 400, 550, 650, 750 ºС, выдержать 30 минут.

40