metod416

.pdfПриложение Г (справочное)

Таблица Г.1 – Физико-механические свойства газонаполненных пла-

стмасс

|

3 |

Рабочая температура, ˚С |

Предел прочно- |

Удлинение при разрыве, % |

|

|

|

|

Коэффициент теплопроводности, Вт/(мּК) |

||

|

Кажущаяся плотность, кг/м |

2 |

Водопоглощение за |

|

|

||||||

|

сти, МПа, |

|

|

||||||||

|

Ударная вязкость, кДж/м |

% |

|

||||||||

Пенопласт |

при растяжении |

при сжатии |

при изгибе |

суток, |

|

||||||

|

|

||||||||||

|

30 |

|

|||||||||

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Пенополистирол |

25 - |

От – |

0,18 - |

0,13 |

0,13 |

2 - |

0,1 |

0,05 - |

|

|

|

(ПС) |

200 |

60 до |

3 |

- 3 |

– 1,4 |

8 |

– |

2 |

|

|

0,044 |

|

|

70 |

|

|

|

|

1,8 |

|

|

|

|

Пенополивинил- |

50 |

От – |

1,5 – |

0,4 |

1,8 |

2 – |

1,0 |

0,3 |

|

|

0,045 |

хлорид (ПХВ) |

– |

60 до |

4,5 |

– 2 |

– 4 |

7 |

– |

|

|

||

|

200 |

70 |

|

|

|

|

1,5 |

|

|

|

|

Пенополиуретан |

60 |

От – |

|

0,2 |

|

|

0,4 |

|

|

|

|

– |

60 до |

1,8 |

- |

- |

– |

- |

|

|

0,05 |

||

(ПУ) |

– 3 |

|

|

||||||||

200 |

200 |

|

|

|

1,5 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

|

30 |

От – |

1,0 – |

|

|

|

|

|

|

|

|

Поролон |

– |

40 до |

1,2 |

- |

- |

- |

- |

- |

|

|

0,05 |

|

70 |

100 |

|

|

|

|

|

|

|

|

|

|

|

От – |

|

|

|

|

|

|

|

|

|

Пенофенопласт |

200 |

60 до |

2,0 |

4 |

- |

- |

0,2 |

- |

|

|

0,05 |

|

|

160 |

|

|

|

|

|

|

|

|

|

Фенольно-каучуковые: |

|

|

|

|

|

|

|

|

|

|

|

ФК–20 |

200 |

До |

1,2 – |

3 |

- |

6 – |

0,8 |

- |

|

|

0,052 |

120 |

1,5 |

8 |

|

|

|||||||

|

|

До |

|

2,0 |

|

1,5 |

0,5 |

|

|

|

|

ФК-20-А-20 |

200 |

0,8 |

– |

- |

– |

- |

|

|

0,063 |

||

|

|

200 |

|

2,3 |

|

– 2 |

0,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Пенополисилоксан |

25 |

До |

- |

0,5 |

- |

- |

0,2 |

- |

|

|

0,045 |

– |

– |

|

|

||||||||

(К- 40) |

300 |

250 |

|

– 2 |

|

|

0,3 |

|

|

|

|

Пенополиэпоксидный |

100 |

До |

|

0,8 |

|

|

0,5 |

0,1 за |

|

|

|

– |

- |

– |

- |

- |

– |

|

0,032 |

||||

(ПЭ) |

200 |

110 |

|

1,2 |

|

|

1,3 |

24 ч |

|

|

|

|

|

|

|

|

|

|

|

До |

|

|

|

Пенокарбамид |

20 |

До |

- |

0,05 |

- |

- |

- |

500 |

|

0,03 |

|

(мипора) |

130 |

за 24 |

|

||||||||

|

|

|

|

|

|

|

|

ч |

|

|

|

211

Часть II Технологические процессы машиностроительного производства и технология конструкционных материалов

17 Лабораторная работа № 17

Изготовление литейной формы *)

Цель работы

Ознакомить студентов с модельной оснасткой и способами изготовления литейной формы по разъёмной и неразъёмной моделям.

Основные сведения

Литейным производством называется технологический процесс изготовления фасонных деталей или заготовок путём заливки расплавленного металла в форму. После затвердевания металл (расплав) принимает очертания формы и называется отливкой. Отливки могут быть деталями или заготовками, которые в дальнейшем подвергаются обработке.

Технология производства отливок слагается из следующих основных процессов:

1)изготовление моделей и стержневых ящиков;

2)приготовление формовочной и стержневой смеси;

3)изготовление форм и стержней;

4)сушка форм и стержней

5)приготовление расплава и заливка формы;

6)выбивки отливок из форм и стержней из отливок.

Изготовление литейной формы – трудоёмкая и наиболее сложная операция, от которой в значительной мере зависит качество отливок. В единичном и мелкосерийном производстве формы изготавливаются вручную. Для каждого наименования отливки изготавливается своя литейная форма.

Различают следующие виды форм.

Разовые – служат для получения только одной отливки, после чего они разрушаются. Для их изготовления используют песчано-глинистые смеси, в состав которых входит кварцевый песок (85 – 90 %), огнеупорная глина (8 – 14 %), вода и связующие (жидкое стекло, искусственные смолы и др.).

Разовые формы могут быть сырыми, сухими, поверхностно – высушиваемыми и химически твердеющими.

Полупостоянные – изготавливаются из смеси с высоким содержанием глины и высокоогнеупорных материалов. Их применяют чаще всего при

Составлено при участии Казармщикова И.Т.

производстве крупных и тяжёлых отливок простой конфигурации.

212

При производстве отливок полость формы сохраняет свои очертания, получая лишь незначительные повреждения. Эти формы допускают многократную (до нескольких десятков раз) заливку металла с мелким ремонтом рабочей поверхности после получения каждой отливки.

Постоянные изготавливаются преимущественно из металла. Такие формы обеспечивают получение в одной форме нескольких тысяч, а иногда десятков тысяч отливок. Металлические формы – кокили – применяют в серийном производстве, а также при специальных способах литья.

17.3Модели

Улитейной формы имеется рабочая часть – полость, в которой застывающий расплавленный металл приобретает очертания и размеры литой заготовки. Для получения в форме такой полости необходимо иметь модель. Конструкция модели должна обеспечить лёгкость выемки её из формы, поверхность модели должна быть прочной, не изменяться в размерах, противостоять влиянию влаги формовочной смеси.

Для чугунных отливок модели окрашивают в красный цвет, для стальных – в серый или синий, для цветных сплавов – в жёлтый. Стержневые знаки на модели окрашивают в чёрный цвет.

Модели изготавливают из дерева, цемента, гипса, пластмасс, полистирола, сплавов.

Модели бывают неразъёмные, разъёмные и с отъёмными частями. Их размеры превышают размеры деталей на величину усадки, которая составляет: для стали – 2 % ; для чугунов – 1 % ; для цветных сплавов – 1,2 - 1,5 %.

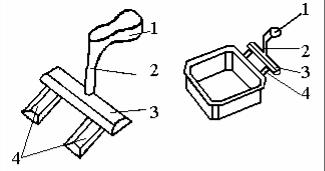

Неразъёмные модели (рисунок 17.1 А) – служат для производства несложных отливок, формовка которых может осуществляться в одной из половин формы.

А – неразъёмные, Б – разъёмные

Рисунок 17.1 - Модели

213

Разъёмные модели – применяются при производстве отливок более сложной конфигурации, состоящих из двух и более частей. Для точного соединения половин модели на одной из них выполнены шипы, а на другой – углубления (рисунок 17.1 Б). Отверстия в литых заготовках образуются с помощью стержней, которые вставляются в форму при её сборке. Конфигурация стержня соответствует конфигурации отверстия, полости.

Стержни изготавливаются в стержневых ящиках из стержневой смеси, которая от формовочной смеси отличается повышенной прочностью, газопроницаемостью, противопригарностью. Для удержания стержня в нужном положении, во время заливки формы металлом, его вставляют в специальные углубления в форме, которые образуются выступами на модели, так называемыми знаками (рисунок 17.1 Б).

17.4 Литниковая система

Литниковой системой называют каналы в форме, предназначенные для подачи в форму расплавленного металла. Шлакоуловитель литниковой системы исключает возможность попадать неметаллическим включениям в тело отливки и служит для задержания шлака.

Литниковая система состоит из литниковой чаши 1, стояка 2, шлакоуловителя 3 и питателей 4 (рисунок 17.2). Литниковая чаша является сосудом, в который расплавленный металл поступает из разливочного ковша. Она служит для предотвращения разбрызгивания и смягчения удара струи металла. Стояк – вертикальный канал в верхней полуформе, соединяющий литниковую чашу со шлакоуловителем. Шлакоуловитель – горизонтальный, трапецевидного сечения канал, обычно выполняемый в верхней полуформе. Питатель – канал, служащий для непосредственного подвода металла к полости формы. Наличие большого количества питателей облегчает заполнение сложной формы металлом.

1 – литниковая чаша; 2 – стояк;

3 – шлакоуловитель; 4 – питатель

Рисунок 17.2 – Литниковая система

214

17.5 Порядок выполнения работы

17.5.1 Формовка в двух опоках по разъёмной модели (рисунок 17.3)

1)Установить половину модели без шипов и модель питателя на подмодельную плиту.

2)Установить нижнюю опоку строганной плоскостью вниз.

3)Припудрить модель графитом.

4)Заполнить опоку формовочной смесью.

5)Уплотнить смесь трамбовкой.

6)Снять линейкой излишки формовочной смеси.

7)Проделать (наколоть) вентиляционные каналы.

8)Перевернуть опоку на 180º и посыпать (припудрить) плоскость разъёма сухим разделительным песком.

9)Установить верхнюю опоку на нижнюю, скрепить их центрирующими штырями.

10)Наложить вторую половину модели отливки, установить модели шлакоуловителя, стояка и выпора.

11)Наполнить верхнюю опоку формовочной смесью и повторить операции из пунктов 4, 5, 6, 7.

12)Вырезать литниковую чашу и вынуть модели стояка и выпора.

13)Снять верхнюю опоку и перевернуть её на 180º.

14)Смочить края модели отливки питателя, шлакоуловителя и извлечь

их.

15)Исправить полости формы гладилкой.

16)Припылить поверхность формы графитом.

17)Изготовить стержень в стержневом ящике и установить его.

18)Накрыть верхней опокой нижнюю и скрепить штырями.

19)Залить форму расплавленным металлом.

20)После кристаллизации металла раскрыть полуформы и извлечь отливки, предварительно разбив форму и замерить размеры.

17.5.2 Формовка по неразъёмной модели с подрезкой (рисунок 17.4)

Применяется при изготовлении небольшого количества отливок, когда нецелесообразно изготавливать сложную разъёмную модель. Особенностью этого вида формовки является подрезка части смеси в нижней полуформе, после чего изготавливают вторую полуформу, в которой образуется выступающий болван, соответствующий подрезке в первой полуформе.

215

I – модель в двух проекциях; II – полуформа с полумоделью; III – форма; IV – форма перед заливкой; V - отливка

1 – верхняя полумодель; 2, 5 – нижняя полумодель; 3 – стержневые знаки; 4 – подмодельная плита; 6 – нижняя опока; 7 – песчано-глинистая смесь;

8 – газоотводные каналы; 9 – штыри центрирующие; 10 – модель литника; 11 – модель выпора; 12 – литниковая чаша; 13 – питатель; 14 – шлакоулавливатель

Рисунок 17.3 – Формовка в двух опоках по разъёмной модели

216

I – модель; II – изготовление формы; III – форма в сборе перед залив-

кой

1 – подмодельная плита; 2 – модель; 3 – нижняя опока; 4 – подрез; 5 – выпор; 6 – литник

Рисунок 17.4 – Формовка по неразъёмной модели с подрезкой

Порядок изготовления формы следующий.

На подмодельную плиту 1 устанавливают модель 2 и нижнюю опоку 3 (рисунок 17.4). В аналогичной последовательности (см. раздел 17.5.1) изготавливают нижнюю полуформу, в которой производят подрезку 4 вокруг модели по осевой плоскости.

217

После этого изготавливают верхнюю полуформу и производят сборку формы (см. раздел 17.5.1).

17.6 Содержание отчёта

17.6.1Кратко изложить существующие методы формовки;

17.6.2Дать характеристику и назначение модельной оснастки;

17.6.3Зарисовать последовательность изготовления литейной формы в двух опоках по модели с подрезкой;

17.6.4Описать назначение и устройство литниковой системы;

17.6.5Зарисовать эскиз литой заготовки.

17.7 Контрольные вопросы

17.7.1Назначение модели, стержня, стержневого ящика.

17.7.2Назначение и устройство литниковой системы.

17.7.3Из каких материалов изготавливают разовые, полупостоянные и постоянные формы?

17.7.4Какие виды ручной формовки существуют?

17.7.5Какие бывают виды форм?

218

18 Лабораторная работа № 18

Проектирование литой заготовки

18.1 Цель работы

18.1.1Практически освоить основные положения и общие принципы методики проектирования литых заготовок, литейной формы в целом и отдельных её элементов.

18.1.2Научиться определять размеры литой заготовки по чертежу де-

тали.

18.1.3Научиться разрабатывать простейшую литейную технологию.

18.2 Основные сведения

Для изготовления разовой литейной формы необходимо иметь модельный комплект, состоящий из литейной модели, стержневых ящиков, модели литниковой системы, подмодельных плит.

При выборе способа формовки необходимо учитывать размеры детали, ее конфигурацию и серийность производства.

Различают следующие виды производства:

1)единичное – до 200 отливок в год;

2)мелкосерийное – от 200 до 1000 отливок;

3)серийное – от 1000 до 20000 отливок;

4)крупносерийное – от 20000 до 100000 отливок;

5)массовое – от 100000 отливок.

Взависимости от сложности и конфигурации отливки модели могут быть неразъемные или разъемные. Конструкция модели должна обеспечить легкость ее извлечения из формы. Для получения в отливках отверстий и внутренних полостей в форму помещают стержень. Стержни изготавливаются в стержневых ящиках из стержневой смеси.

Для единичного производства применяют ручную формовку по деревянной модели. При серийном и массовом производстве разовые формы изготавливают на формовочных машинах по металлическим или пластмассовым модельным платам.

Основой для проектирования отливки является чертеж детали (рисунок 18.1 а). На чертеже детали кроме основных размеров указана шероховатость поверхности и в зависимости от ее величины студент решает вопрос о необходимости механической обработки данной поверхности. Остальные поверхности, которые не подлежат механической обработке, указаны знаком в правом верхнем углу чертежа.

Исходя из технологических особенностей изготовления данной детали, принятого способа формовки, расположения в форме, положение плоско-

219

сти разъема и возможных схем заливки форм жидким металлом, выполняется эскиз отливки.

На чертеже отливки (рисунок 18.1 б) условным обозначением наносят: припуски на механическую обработку; технологические припуски (литейные уклоны, напуски, галтели); линии разъема формы и контуры стержней и их знаковых частей; установки прибылей (если они необходимы); все размеры, марку сплава и т.п. Чертёж модели показан на рисунке 18.1 в.

|

|

|

|

|

а) |

|

|

|

б) |

|

|

|

|

|

|

|

|

|

|

в)

а – чертеж детали; б – чертеж отливки; в – чертеж модели

Рисунок 18.1 – Основные чертежи для проектирования отливки

220