metod416

.pdfкель, П – фосфор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий).

Цифра после дефиса указывает подгруппу плотности материала:

1– пористость 25-16 %, плотность γ = 6,0-6,6 г/см3;

2– пористость 15-10 %, γ = 6,7-7,1 г/см3;

3– пористость 9-2 %;

4– пористость не более 2 %.

В таблице 23.3 приведена классификация порошковых изделий и область их применения.

Таблица 23.3 – Классификация порошковых материалов, состав и области применения

Тип порошко- |

Некоторые |

Исходные |

|

|

марки |

Назначение |

|||

вого материала |

материалы |

|||

материалов |

|

|||

|

|

|

||

Антифрикци- |

ЖГр1,5; ЖГр2; |

Порошки железа и |

Подшипники |

|

онные |

ЖГр3; ЖГрLД3 |

графита, легирующие |

скольжения |

|

добавки |

||||

|

|

4 % Fe; 7 % С; |

Применяется |

|

Фрикционные |

МК5 |

8 % Pb; 9 % Sn; |

в тормозных |

|

|

|

0-2 % Ni,ост.Cu |

дисках |

|

Плотные |

СП70-2; |

Порошки железа, |

Детали |

|

конструкцион- |

||||

СП45Х2Н3-2 |

хрома, никеля и др. |

машин |

||

ные |

||||

|

|

|

||

Пористые |

1Х18Н9; |

Порошки нержавею- |

|

|

щей стали, бронзы, |

Фильтры |

|||

проницаемые |

Х20Н80 |

|||

сплавов титана и др. |

|

|||

|

|

|

||

|

|

Порошки вольфрама, |

Проволока, |

|

|

|

электроды |

||

Тугоплавкие |

W; Mо |

молибдена, ванадия, |

ламп, детали |

|

|

|

титана, тантала |

приборов, |

|

|

|

|

детали машин |

|

|

Магнитотвердые |

Порошки меди, |

Контакты, |

|

Электро- |

ММК-1 |

алюминия, железа, |

сердечники |

|

серебра, золота, |

||||

технические |

(12 % Аl; |

эл. машин, |

||

кремния, кобальта, |

||||

|

29 % Ni; ост.Fe) |

магниты |

||

|

окислов металлов |

|||

Твердые |

ВК6; ВК8; |

Карбиды вольфрама, |

Режущий |

|

карбиды титана, связ- |

инструмент, |

|||

сплавы |

Т15К6 |

|||

ка кобальт, никель |

волоки, буры. |

|||

|

|

|||

|

|

|

|

271

Среди перечисленных в таблице 23.3 материалов наибольшее распространение получили изделия из порошков на основе железа и меди. Некоторые из свойств приведены в таблице 23.4.

Таблица 23.4 - Составы и свойства некоторых порошковых конструкционных материалов

|

|

Хим.соста |

Предел |

Относи- |

|

|

|

|

|

|

в, % |

|

прочно- |

|

Ударная |

||

Обозна- |

|

|

|

сти при |

тельное |

Твердость |

вязкость, |

|

|

|

другие |

||||||

чение |

|

|

растяж. |

удли- |

НВ |

2 |

, |

|

материала |

|

угле- |

эле- |

нение, |

кДж/м |

|||

|

|

род |

менты |

σв, МПа |

% |

|

не менее |

|

|

|

|

не менее |

|

|

|

||

|

|

|

|

|

|

|

|

|

Материалы на основе железа |

|

|

|

|

||||

СП10-2 |

0,2 |

- |

120 |

8 |

70-80 |

200 |

|

|

СП10-4 |

0,2 |

- |

150 |

18 |

90-130 |

700 |

|

|

СП70-2 |

0,5-0,8 |

- |

200 |

8 |

70-90 |

300 |

|

|

СП70-4 |

0,5-0,6 |

- |

360 |

16 |

110-150 |

600 |

|

|

СП70Д3-2 |

0,3-0,6 |

2-3Cu |

260 |

3 |

80-100 |

200 |

|

|

СП70Д3-4 |

0,3-0,6 |

2-3Cu |

450 |

8 |

120-160 |

450 |

|

|

Материалы на основе меди |

|

|

|

|

||||

БрПО10-2 |

|

|

9,5- |

100 |

8 |

60-80 |

80 |

|

|

|

|

10,5 Sn |

|

|

|

|

|

БрПО10-3 |

|

|

9,5- |

200 |

12 |

80-90 |

120 |

|

|

|

|

10,5 Sn |

|

|

|

|

|

БрЛП68-2 |

|

|

31- |

80 |

8 |

40-50 |

150 |

|

|

|

|

33 Zn |

|

|

|

|

|

23.3 Порядок выполнения работы

23.3.1Спрессовать на гидравлическом прессе образцы из железного и медного порошков при удельных давлениях прессования 150, 300, 500, 700 МПа по 3 образца.

23.3.2Определить объёмную величину и массу упругого последействия. Посчитать их относительную плотность (θ, %) и пористость (П, %) образцов П = 100 – θ.

Относительная плотность определяется отношением плотности спрессованного или спеченного порошкового изделия к плотности компактного металла или сплава

θ= γ 100 ,

γk

272

где γ – плотность спрессованного или спеченного изделия.

γ k – плотность того же изделия в беспористом состоянии (плотность компактного).

23.3.3Построить диаграмму уплотняемости железного порошка.

23.3.4Произвести спекание образцов.

23.3.5Определить твердость спеченных образцов.

23.3.6Выводы.

23.4 Содержание отчёта

23.4.1Цель работы.

23.4.2Краткая характеристика основных процессов порошковой метал-

лургии.

23.4.3Описание экспериментальной работы с построением диаграммы уплотняемости, заполнить таблицу.

Характеристика порошка |

|

|

Усилие прессования, кН |

Давление прессования, МПа |

|

3 |

Величина |

, |

|

|

|

Высота прессовки, м |

Плотность прессовки, кг/м |

упругого |

|||||

|

2 |

бок 2 |

|||||||

|

последей- |

||||||||

Масса навескикг, |

Площадь сечения образца, F,м |

ствия, % |

Боковое давление, Р кН · м |

||||||

δh |

δД |

||||||||

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

23.4.4 Выводы.

23.5 Контрольные вопросы

23.5.1Что такое порошковая металлургия?

23.5.2Каковы достоинства и недостатки порошковой металлургии? Какие вы знаете порошковые антифрикционные и фрикционные материалы?

23.5.3Какие бывают порошковые материалы?

23.5.4Маркировка порошковых конструкционных материалов.

23.5.5Что такое пористость?

23.5.6Как влияет пористость на механические свойства?

23.5.7В чем отличие в деформации компактной стали и порошкового

материала?

23.5.8Что такое упругое последействие?

23.5.9С чем связано боковое давление?

23.5.10Для чего применяют спекание?

23.5.11Какие дополнительные процессы проводят после спекания порошковых заготовок?

23.5.12Опишите свойства, технологию обработки и применения конструкционных порошковых материалов.

273

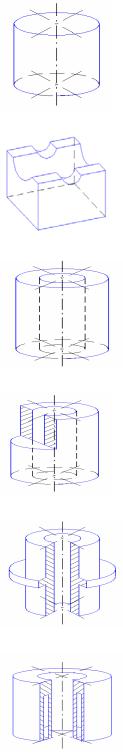

Приложение А

Характеристика групп сложности спечённых изделий

Группа |

Характеристика основных |

ли |

Дета- |

Вид спечённых |

||

слож- |

признаков деталей |

|

|

деталей |

||

ности |

|

|

|

|

|

|

1 |

Детали достаточно простой гео- |

Цилиндры, |

|

|

||

метрической формы с постоянным |

плоские |

|

|

|||

|

сечением по высоте |

крышки |

|

|

||

|

|

|

и другие |

|

|

|

|

|

|

|

|

||

|

Детали, форма которых аналогич- |

Втулки, |

|

|

||

I |

на деталям группы I, но имеющие |

кольца, |

|

|

||

одно или несколько отверстий или |

гайки |

|

|

|||

I |

пазов при отношении высоты де- |

|

|

|

|

|

|

тали к минимальной толщине |

|

|

|

|

|

|

стенки не более 10 |

|

|

|

|

|

I |

Детали группы II, но при отноше- |

То же |

|

|||

нии высоты детали к минималь- |

|

|||||

II |

ной толщине стенки более 10 |

|

|

|

|

|

|

|

|

|

|

||

I |

Детали группы III, но с перехода- |

Втулки |

|

|

||

ми по сечению (срезы, кольцевые |

с |

буртика- |

|

|||

V |

выемки, глухие отверстия и др.) |

ми, |

фланцы |

|

||

|

|

|

и другие |

|

|

|

|

|

|

|

|

|

|

V |

Детали группы IV, но при отно- |

|

Уд- |

|

|

|

|

шении высоты детали к мини- |

линённые |

|

|

||

|

мальной толщине стенки более 8 |

втулки |

с |

|

||

|

|

|

буртиками, |

|

||

|

|

|

рычаги |

|

|

|

|

|

|

|

|

||

V |

Детали с несколькими переходами |

Шестерни, |

|

|

||

I |

по высоте или сечению, а также |

звёздочки |

с |

|

||

|

ограниченные |

непараллельными |

буртиком, |

|

|

|

|

плоскостями |

или криволинейны- |

детали с |

|

|

|

|

ми поверхностями |

выступами |

|

|

||

|

|

|

|

|

|

|

274

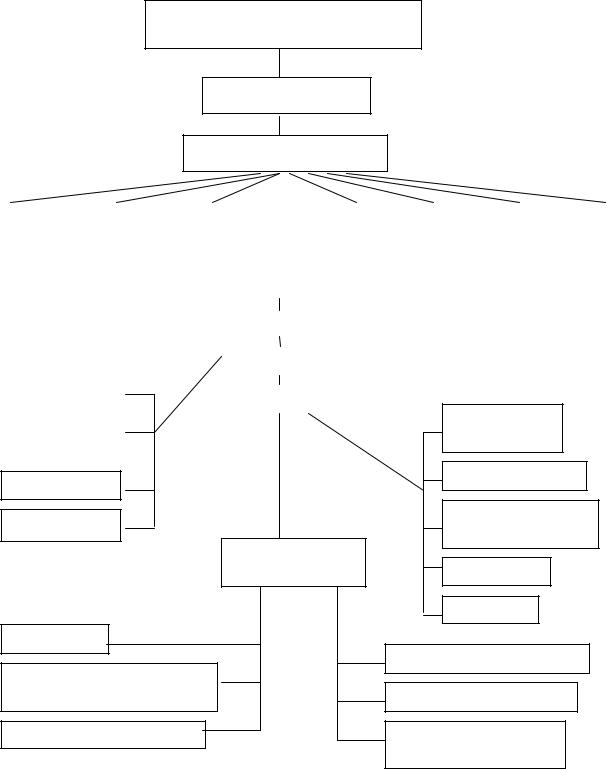

Приложение Б

Поэтапная технологическая схема изготовления порошковых конструкционных деталей путем прессования в закрытых пресс-формах.

Технология изготовления порошковых материалов и изделий

Входной контроль

Подготовка порошков

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Восста- |

|

|

Отжиг |

|

Измель- |

|

|

|

Класси- |

|||||

новление |

|

|

|

чение |

|

|

|

фикация |

||||||

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Смешивание |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

Контроль смеси |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Прессование |

|

|

|

|||

|

Дозирование |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||||||

|

смеси |

|

|

|

|

Спекание |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||||

|

Уплотнение |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выпрессовка

Контроль

Дополнительная

обработка

Калибровка

Пропитка маслом, жидкими металлами, пластмассами

Гальваническая обработка

Про- |

|

Грану- |

|

Суш- |

тирка |

|

ляция |

|

ка |

|

|

|

|

|

Подготовка к спеканию

Загрузка впечь

Нагрев и изотермическая выдержка

Охлаждение

Контроль

Механическая обработка

Термическая обработка

Химико-термическая обработка

275

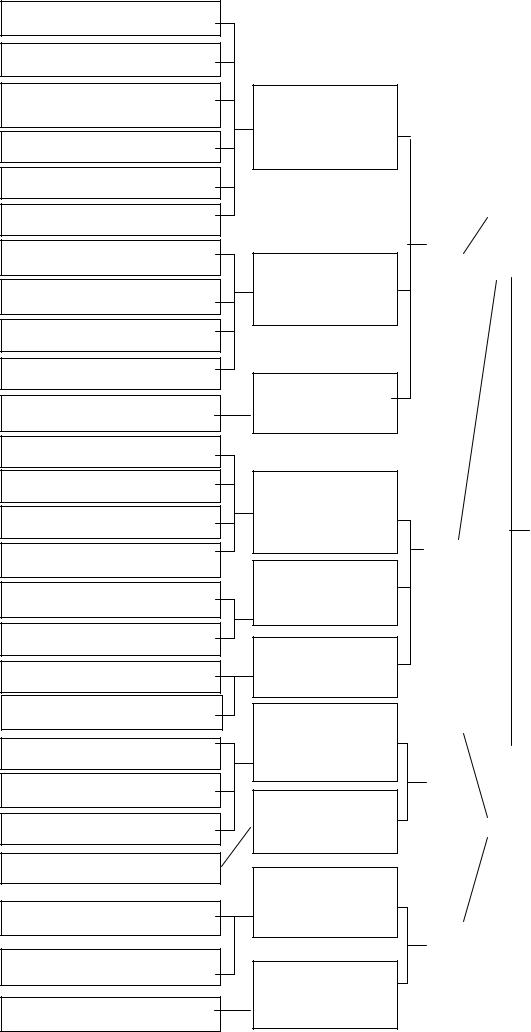

Прессование в закрытой пресс-форме

Пакетное прессование

Прессование в закрытой пресс-форме приложением вибраций

Изостатическое прессование

Центробежное формование

Электростатическое формование

Взрывное прессование

Ударное прессование

Электромагнитное прессование

Электрогидродинамическое прессование

Шликерное литье

Прессование в закрытых пресс-формах

Пакетное прессование

Изостатическое прессование

Центробежное формование

Штамповка

Взрывное прессование

Вибрационное прессование

Химическое формование

Прокатка

Экструзия

Прессование скошенным пуансоном

Ударное выдавливание

Прокатка

Экструзия

277

Ударное выдавливание

С постепенно возрастающим давлением

С мгновенно возрастающим давлением

Без приложения давления

Спостоянно или постепенно возрастающим давлением

Смгновенно возрастающим давлением

Без приложения давления

Спостепенно возрастающим давлением

Смгновенно возрастающим давлением

Спостепенно возрастающим давлением

Смгновенно возрастающим давлением

|

|

|

|

|

|

|

|

методы Технологические |

|

|

|

|

|

|

Прерывистое |

|

|

|

|

|

Холодное |

|

|

|

|

||||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

конструкционных порошковых прессования |

|

|

|

|

|

|

|

порошковых )формование( Прессование назначения конструкционного изделий |

В Приложение |

||

|

Горячее |

|

|

|

|

||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Холодное |

|

|

|

деталей |

|

|||

|

|

|

Непрерывное |

|

|

|

|||

|

|

|

|

|

|

|

|

||

|

Горячее |

|

|

|

|

|

|

||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

24 Лабораторная работа № 24

Изучение технологии изготовления изделий из пластмасс методом прессования

24.1 Цель работы

Изучить один из наиболее распространенных в промышленности способов изготовления изделий из пластмасс, ознакомиться с конструкцией пресс-формы и особенностями ее эксплуатации.

24.2 Основные сведения

Пластические массы (пластмассы) - это материалы на основе природных или синтетических высокомолекулярных соединений (полимеров), способные под влиянием нагревания и давления формоваться в изделия сложной конфигурации, а затем устойчиво сохранять приданную форму. Пластмассы являются важнейшим конструкционным материалом современной техники. Изделия из пластмасс характеризуются малой плотностью, относительно высокой механической прочностью, устойчивостью к атмосферным воздействиям, стойкостью к агрессивным средам, к резким сменам температур, высокими диэлектрическими и хорошими теплоизоляционными свойствами.

Взависимости от поведения при нагревании различают термопластичные (термопласты) и термореактивные пластмассы (реактопласты).

Термопласты (полиэтилен, капрон, винипласт, полистирол, фторопласт, органическое стекло и др.) при нагревании размягчаются, переходят в вязкотекучее состояние, а при охлаждении вновь затвердевают.

Переход термопластов в вязкотекучее состояние и обратно может происходить неоднократно без изменения их химического состава, что и определяет выбор способа переработки термопластов.

Реактопласты (текстолиты, фенопласты, пресс-материалы, стеклопластики и др.) при нагревании легко переходят в вязкотекучее состояние, но с увеличением продолжительности действия повышенных температур в результате химической реакции переходят в твердое состояние. При повторном нагреве отвердевшие реактопласты теряют способность перехода в вязкотекучее состояние.

Взависимости от числа компонентов все пластмассы подразделяют на простые и композиционные. Простые (полиэтилен, полистирол, полиуретан, фторопласт и др.) состоят из одного компонента - синтетической смолы; композиционные (фенопласты, аминопласты и др.) – из нескольких составляющих, каждая из которых выполняет определенную функциональную роль. Так, смола является связующим звеном для других составляющих. Содержание связующего в пластмассах достигает 30 – 70 %. К другим состав-

278

ляющим относятся наполнители (ткань, бумага, графит, асбест и т.д.); пластификаторы (дибутилфталат, камфара, касторовое масло и т.д.); катализаторы (известь, магнезия, уротропин и т.д.); смазывающие вещества (стеарин, олеиновая кислота и др.); красители (сурик, муминигрозин и др.).

Пластмассы перерабатывают в детали, как в твердом состоянии (разделительная штамповка, обработка резанием, сварка, склеивание), так и в высокоэластичном (пневмо- и вакуумформовка, штамповка и др.) и вязкотекучем состояниях.

При переработке в высокоэластичном и вязкотекучем состоянии необходимо совместное действие тепла и давления. Наибольшее распространение получили такие методы переработки пластмасс в вязкотекучем состоянии, как прессование, литье под давлением, экструзия и др. Различают следующие технологические схемы прессования: прямое (компрессионное), литьевое, пакетное (многоярусное) и профильное прессование.

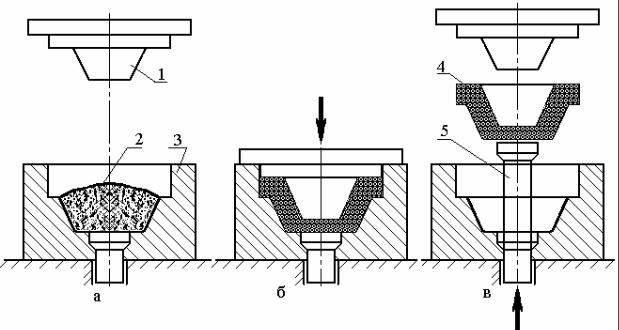

Прямое (компрессионное) прессование заключается в непосредственном приложении к пресс-материалу, находящемуся в нагретой пресс-форме, внешнего давления (рисунок 24.1).

а – загрузка сырья; б – прессование; в – извлечение детали 1 – пуансон; 2 – сырьё; 3 – матрица пресс-формы; 4 – деталь; 5 – выталкиватель;

Рисунок 24.1 – Схема прямого (компрессионного) прессования

При этой схеме прессования сырьё 2 закладывается в полость матрицы пресс-формы 3, при замыкании которой усилие от пресса передается материалу через пуансон 1. Под действием давления и тепла материал переходит

279

ввязкотекучее состояние и заполняет формообразующую полость прессформы. В процессе выдержки при температуре отверждения отформованный материал переходит в твердое неплавкое состояние, после чего пресс-форма раскрывается и деталь 4 извлекается из нее с помощью выталкивателя 5.

Время выдержки под прессом зависит от вида сырья и толщины изготовляемого изделия и выбирают из расчета 100 – 200 с на 1 мм толщины стенки. Это время, идущее в основном на подогрев материала для перехода его в вязкотекучее состояние, может быть на 40 – 60 % сокращено путем предварительного подогрева пресс-материала до 90 – 120 °С, например, в термошкафе. Отверждение является результатом реакции поликонденсации реактопласта, сопровождающейся выделением летучих составляющих полимера и паров влаги. Поэтому для удаления газов выполняют операцию подпрессовки, т.е. после определенной выдержки пресс переключают на обратный ход, обеспечивая подъем пуансона на 5 - 10 мм и выдержку его в таком положении в течение 2 - 3 секунд. После этого пресс-форма снова смыкается и процесс формообразования завершается. При изготовлении крупных толстостенных деталей из материалов с повышенной влажностью подпрессовку осуществляют дважды. Технологические параметры прессования (давление, температура нагрева, время выдержки и др.) зависят от вида перерабатываемого материала.

Для переработки реактопластов рекомендуется задавать давление прессования p = 15 - 80 МПа, а температуру пресс-формы t = 135 – 175 °С в зависимости от рецептуры перерабатываемого материала и геометрии прессуемого изделия. Схема прямого (компрессионного) прессования применяется для изготовления изделий несложной конфигурации из реактопластов с волокнистым или порошковым наполнителем, а также из некоторых термопластов, дозирование загружаемого в пресс-форму сырья осуществляется по объему, массе или поштучно (числом таблеток).

Для изготовления деталей сложной конфигурации с тонкими стенками, углублениями и глубокими отверстиями, оформляемыми с помощью стержней, вставок и знаков, применяют схему литьевого прессования. Эта схема позволяет устанавливать тонкую и сложную арматуру, остающуюся в теле изделия. В отличие от прямого прессования литьевое имеет более высокую производительность.

Основным отличием схемы литьевого прессования (рисунок 24.2) является то, что сырье загружается не в формообразующую часть пресс-формы, а

вотдельную литьевую камеру 2, в которой под действием теплоты становится вязкотекучим и с помощью литьевого плунжера 1 через литниковый канал 3 выдавливается в оформляющую кольцевую полость 4 пресс-формы, образованную стержнем 5 и её цилиндрической поверхностью. По завершении процесса отверждения готовая деталь (не имеющая облоя) извлекается из пресс-формы.

Недостатком литьевого прессования является существенные (до 40 %) отходы материала, неизбежно остающиеся в литьевой камере.

280