- •1.Цель преподавания дисциплины

- •2. Задачи изучения дисциплины и ее связь с другими предметами

- •Тема 1. Типовые металлургические процессы и заготовки

- •Тема 5. Технологические основы пайки

- •Тема 6. Основы нормирования материалов и ресурсов

- •Тема 1. Типовые металлургические процессы и заготовки

- •Тема2.Основы теории литейных технологий. Виды литья

- •Тема 3. Основы теории сварочных технологий. Виды сварки

- •Тема 4. Порошковая металлургия заготовок и деталей машин

- •Тема 5. Технологические основы пайки

- •1. Изобразите схему и опишите сущность процесса контактной стыко-

Тема 4. Порошковая металлургия заготовок и деталей машин

Рассматривая порошковую металлургию как технологический метод, надо отметить его основную особенность - применение исходного сырья в виде порошков. Основные этапы этого метода: получение и подготовка порошков, формообразование изделия прессованием, термическая обработка или спекание спрессованных изделий. При этом технологический процесс на каждом этапе формирует определенные свойства получаемых изделий. Например, на первом этапе - текучесть, прессуемость, спекаемость и влияние на них различных факторов. Основные способы формирования изделий из порошков - прокатка и прессование, имеющие ряд разновидностей. Обратите внимание на положительные и отрицательные стороны способов прессования, так как от этого зависят особенности конструкции деталей. Завершающая операция - спекание изделий производится для получения необходимой прочности изделий. Технология порошковой металлургии позволяет получать детали с уникальными свойствами: твердостью и износостойкостью, специальными электрическими и электромагнитными свойствами, с низким или высоким коэффициентами трения, высокой пористостью.

Литература: [1, разД 8, гл. I, § 1-4].

Тема 5. Технологические основы пайки

Наряду со сваркой широко применяют другой вид соединения - пайку, при котором расплавляется только припой, смачивая нерасплавляемыекромки заготовок. Изучите современные механизированные способы пайки; «твердые» и «мягкие» припои; особенности конструирования паяных соединений и типовую номенклатуру паяных конструкций.

Литература: [I, разд. 5, гл. VI, § 1, 2].

Контроль качества сварных и паяных соединений. Сварка и пайка являются завершающей операцией изготовления конструкции, определяющей ее надежность. Поэтому применимость сварки во многом зависит от достоверности контроля сплошности соединений. Изучите основные методы не-разрушающего контроля сплошности и принципы их выбора для контроля сварных соединений и стандартные методы оценки механических свойств соединений.

Литература: [1. разд.5, гл. VII.'8 I, 2].

ВЫПОЛНЕНИЕ И ОФОРМЛЕНИЕ КОНТРОЛЬНЫХ ЗАДАНИЙ

Студенты, обучающиеся в университете заочно, выполняют контрольные задания в соответствии с учебным планом КГТУ им A. H. Туполева по

23

специальности 120100. Далее приведены два контрольных задания: первое - по. темам 1 и 2, второе — по теме 3.

Каждое контрольное задание состоит из 10 вариантов» Выполняют тот вариант, номер которого соответствует последней цифре шифра студента. Если номер шифра оканчивается нулем, выполняют десятый вариант задания.

Контрольное задание выполняется в отдельной тетради объемом 10-12 листов в виде ответов на поставленные вопросы варианта. Ответы должны быть краткими, точными и не повторять текст учебника или учебных пособий. Выполняя расчеты, вначале приводят буквенное выражение с указанием смыслового значения входящих в него параметров, а затем подставляются цифровые величины и выполняется расчет с точностью до одного знака после запятой.

Графические работы выполняют карандашом с использованием чертежных инструментов, соблюдая ГОСТы и требования ЕСКД. Прилагать к выполненным работам фотографии и другие копии из учебников не разрешается.

На страницах текста заданий оставьте поля для замечаний рецензента. Страницы и рисунки пронумеруйте. В конце выполненного контрольного задания приведите список использованной литературы, укажите дату выполнения работы и поставьте свой шифр и подпись.

После рецензирования работы изучите замечания рецензента и приведите. на них письменные ответы в конце тетради. Исправления в тексте рецензии не допускаются. Если работа не зачтена, то после ответа на замечания она посылаетсяна повторное рецензирование.

Порядок выполнения контрольного задания 1

Первый вопрос вариантов контрольного задания относится к теме 1 и имеет обобщенный характер. Чтобы ответить на него, следует изучить тему и методические указаниям ней.

Второй вопрос относится к теме 2. Чтобы ответить на него, необходимо изучить теоретические основы производства отливок, технологичность конструкций литых деталей, а также специальные методы литья. Внимательно ознакомьтесь с методическими указаниями к теме 3.

Варианты контрольного задания 1

Вариант 1

Перечислите и нарисуйте виды продукции прессового производства, а также исходные заготовки. Опишите инструменты и оборудование прессового производства, дайте их схемы.

Перечислите основные литейные свойства сплавов. Дайте их характеристику. Укажите влияние литейных свойств сплавов на качество отливок. Опишите, к каким дефектам приводят низкие показатели литейных свойств и какие технологические меры используют для предупреждения образования дефектов.

24

Вариант 2

1. Перечислите способы повышения качества металла (стали). Опишите их подробно, приведите их схемы и дайте сравнительную характеристику способов.

2. Опишите современное состояние, места и значение литейного производства в машиностроении. Приведите классификацию способов изготовления отливок, объем их применения и степень полезного использования ме-талла. Дайте диалектику развития литейного производства. Охарактеризуйте роль отечественных ученых в развитии литейного производства.

Вариант 3

Перечислите и нарисуйте виды продукции прокатного производства, а также исходные заготовки. Опишите инструменты и оборудование прокатного производства, дайте их схемы.

Охарактеризуйте тепловое, силовое и физико-химическое взаимодействие отливки и литейной формы. Перечислите и опишите процессы, происходящие при заполнении литейной формы, затвердевании расплавленного металла и его охлаждении. Приведите примеры влияния структуры отливок на их свойства.

Вариант 4

Опишите устройства и принцип работы электрических печей для плавки металла, приведите их схемы. Укажите особенности процесса плавки в зависимости от вида электрической печи, техноэкономические показатели плавильных электрических печей. Проведите их сравнительную характеристику.

Изложите технологическую последовательность изготовления отливок по выплавляемым моделям. Опишите материалы для изготовления моделей и литейных форм, оснастку и оборудование для изготовления отливок. Укажите, какие технологические особенности процесса обеспечивают высокую точность размеров и высокое качество поверхности отливок.

Вариант 5

Перечислите и опишите подробно способы разливки металла (стали). Дайте их схемы. Приведите сравнительную оценку способов разливки по качеству получаемых слитков.

Опишите особенности конструирования отливок с учетом литейных свойств сплавов (жидкотекучести, усадки), уровня напряжений в отливке, направленности затвердевания отливки при различных способах литья (литье в песчано-глинистые формы, литье в кокиль, литье по выплавляемым моделям).

Вариант 6

1. Изобразите схемы продольной, поперечной и поперечно-винтовой прокатки. Изложите сущность прокатки и условие захвата заготовки вал-

25

ками. Нарисуйте исходные заготовки и готовую продукцию для этих видов прокатки.

2. Изложите принципы конструирования технологичных литых деталей с учетом литейных свойств сплавов и приведите примеры.

Вариант 7

1. Опишите технологию производства основных видов проката. При этом укажите используемые заготовки, приведите схемы получения профилей, приведите характеристику используемого оборудования.

2. Укажите причины' возникновения дефектов в отливках. Приведите классификацию дефектов. Опишите способы предупреждения появления дефектов в отливках.

Вариант 8

Изложите сущность процесса волочения и укажите области его применения. Изобразите схему процесса. Опишите инструмент и типы волочильных станов, дайте их схемы. Укажите условия, необходимые для успешного ведения процесса.

Изложите сущность литья в кокиль, приведите эскизы, поясняющие конструкцию кокилей. Опишите оборудование для литья в кокиль. Отметьте технологические особенности этого способа литья, достоинства, недостатки и области его применения.

Вариант 9

Изложите сущность процесса прессования и укажите области его применения. Укажите и опишите оборудование, применяемое при прессовании. Изобразите схемы прямого, обратного прессования, а также прессования труб с указанием элементов комплекта инструмента.

Опишите особенности выплавки литейных сплавов на основе магния. Укажите способы изготовления отливок из магниевых сплавов и подробно опишите один из них. Охарактеризуйте условия кристаллизации и качество полученных отливок. Отметьте область применения полученных отливок и ограничения по применению.

Вариант 10

1.Опишите технологию волочения. Нарисуйте схемы волочения сплошных и полых профилей и поясните их. Охарактеризуйте напряженное состояние и особенности деформирования металла при волочении.

2.Опишите особенности выплавки литейных сплавов на основе тита на, а также дайте схему плавильной печи. Охарактеризуйте технологическую специфику получения отливок из титановых сплавов. Укажите способ изго товления отливок из титановых сплавов и опишите его. Приведите область применения отливок.

26 Порядок выполнения контрольного задания 2

Задание состоит из двух частей.

Первая часть относится к изучению способа сварки. В этой части следует дать краткое описание сущности рассматриваемого процесса, его технологиче-ские особенности, достоинства и недостатки, область применения.

Вторая часть посвящена разработке технологической схемы процесса сварки или другого родственного процесса и выполнению расчетов основных технологических параметров.

Рекомендуемая последовательность выполнения второй части задания:

Составление эскиза сварного узла в соответствии с полученным заданием (вариантом).

Описание основного материала с указанием состояния поставки, химического состава, механических характеристик.

Составление эскиза разделки кромок сварного шва с указанием его размеров согласно ГОСТу, номер которого указывают на чертеже.

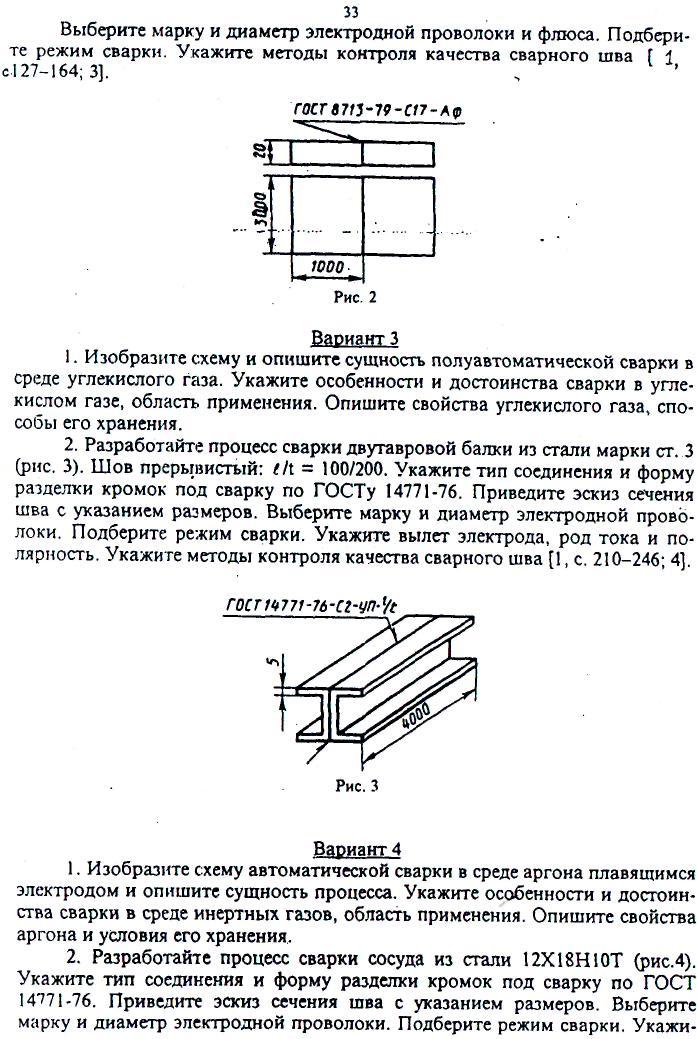

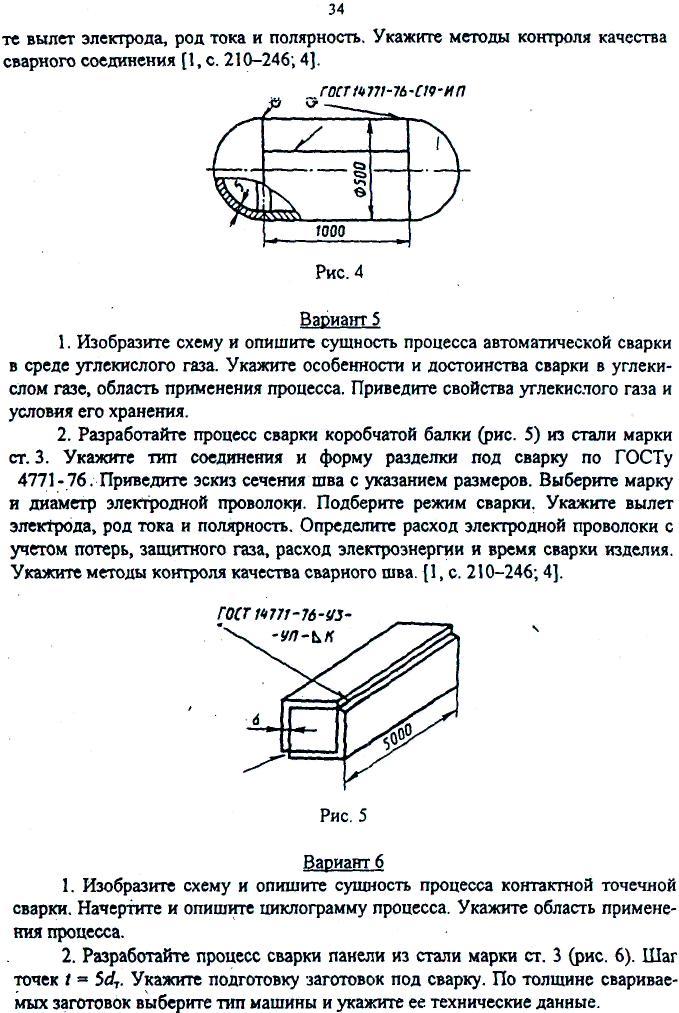

Например, на эскизе (чертеже) сварного узла указан ГОСТ 5264-80-cl5, что означает: ручная дуговая сварка покрытыми электродами; cl 5 - условное обозначение шва сварного соединения (стыкового) по данному ГОСТу. Под номером cl7 в ГОСТе приведены поперечные сечения сварных швов с указанием геометрических размеров для заданных толщин металла. ' 4. Определение параметров режима сварки.4.1. При ручной дуговой сварке основными параметрами режима являются:

![]()

- сила сварочного тока

![]()

-длина дуги

![]()

- напряжение дуги

![]()

- диаметр электрода

![]()

![]()

- мощность дуги

- скорость сварки

расход электродов,

время ведения сварочного процесса.

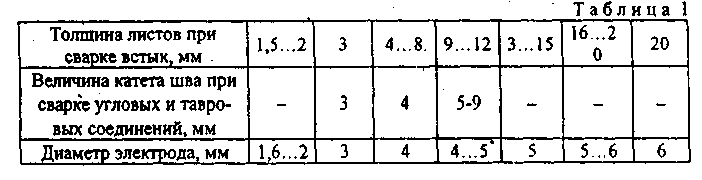

Выбор диаметра электрода. Диаметр электрода выбирают в зависимости от толщины свариваемых листов при сварке швов стыковых соединений и от величины катета шва при сварке угловых и тавровых соединений (табл. 1).

27

Ориентировочно диаметр электрода определяется по формуле:

![]()

(1)

где S - толщина свариваемого листа.

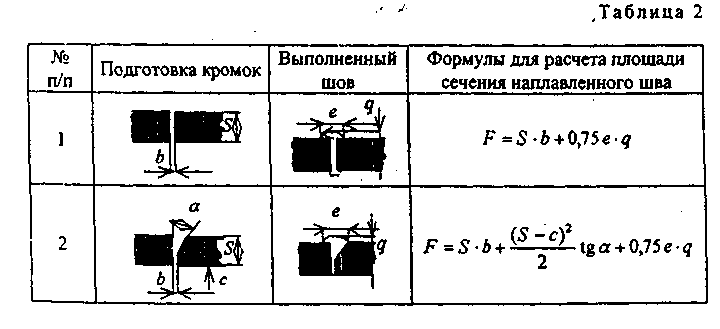

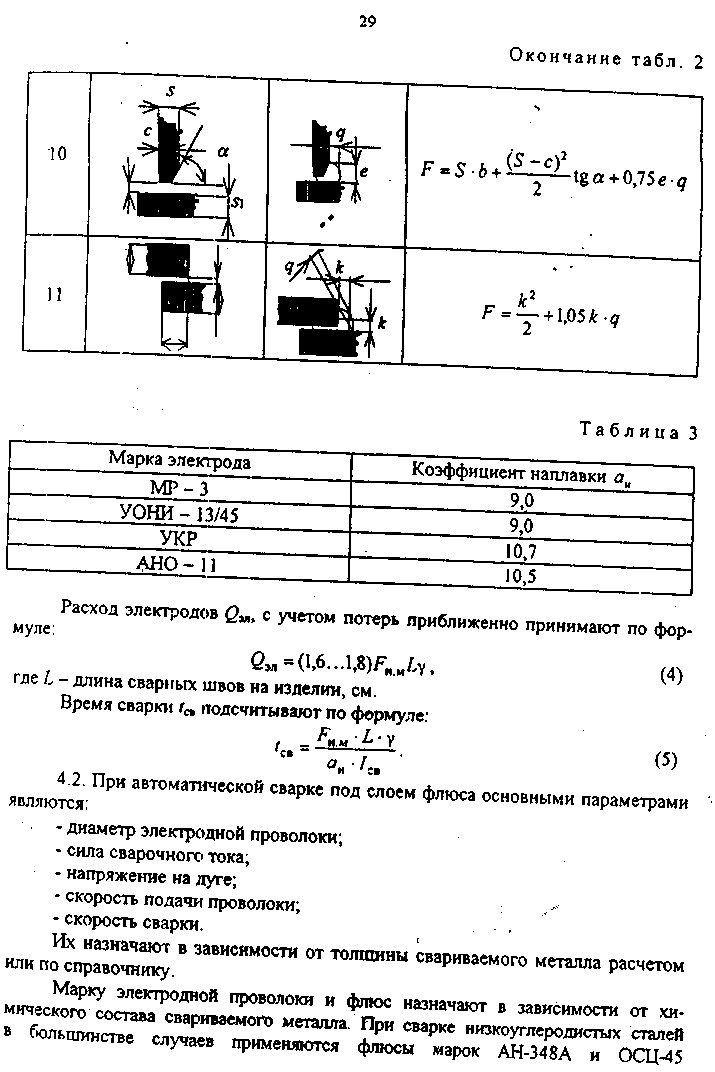

При сварке многопроходными швами первый проход выполняется электродом не более 4 мм, так как электроды большего диаметра не позволяют проникнуть в глубину разделки для провара корня шва. Тогда площадь поперечного сечения наплавленного металла за один проход должна составлять:

![]()

- для последующих проходов

![]()

- для первого прохода

Зная общую площадь поперечного сечения наплавленного металла Fn и площади поперечного сечения наплавленного металла при проходах F1, определим число проходовn:

![]()

(2)

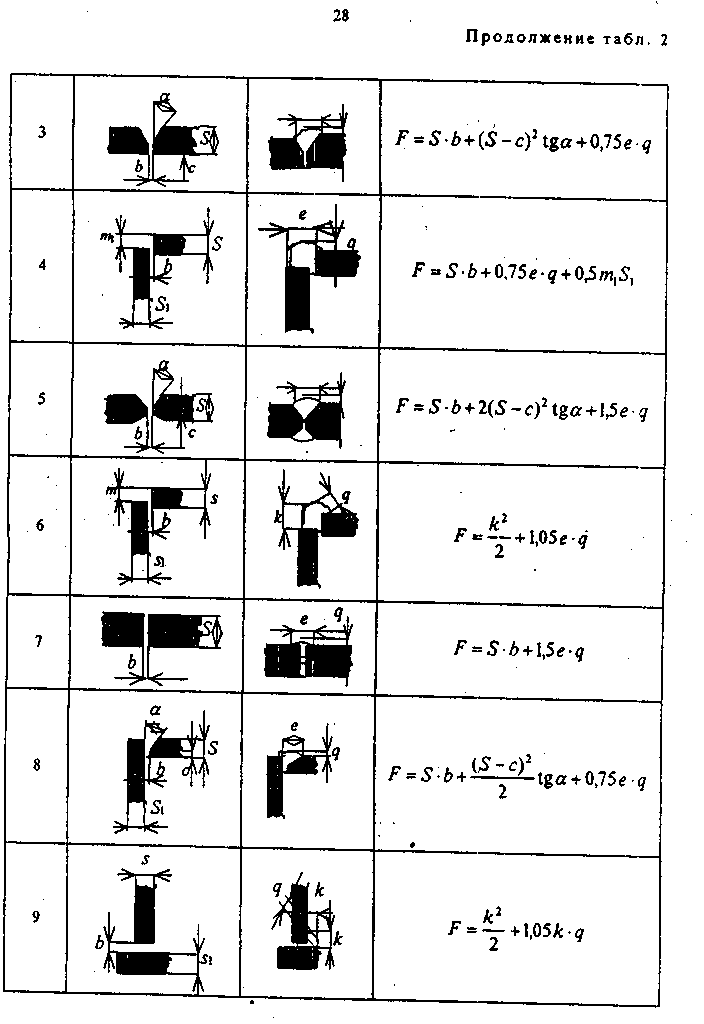

После определения диаметра электрода выбирается тип и марка электрода. Скорость сварки определяется по формуле:

- коэффициент

наплавки, г/(А-ч). В табл. 3 приведены

значения ан

в за-

![]()

![]()

- плотность материала,

![]()

- площадь

![]()

висимости от марки электрода;

поперечного сечения наплавленного металла шва, см2 представляющая сумму площадей элементарных геометрических фигур, составляющих сечение шва.

30

(ГOCT 9087-81) и низкоуглеродистые электродные проволоки марок СВ-08 и СВ-08А(ГОСТ2246-70).

Режим автоматической сварки под флюсом назначают в такой последовательности: устанавливают требуемую глубину проплавления h, мм. При односторонней сварке она равна толщине (s) металла h = s, а при двусторонней h = 0,6 s; выбирают оряентировочно сварочный ток из расчета 80...100A на 1 мм глубины проплавления: Iсв=(80...100)h, где Iсв, - сварочный ток, А; назначают напряжение на дуге в диапазоне 30...40 В. Далее определяют массу наплавленного на изделие металла. При определении расхода электродной проволоки следует учитывать потери на угар и разбрызгивание (не весь металл проволоки переходит в шов), которые составляют для сварки под флюсом 2...5% от массы наплавлен-ного металла.

Расход флюса принимают равным массе наплавленного металла. Диаметр электродной проволоки выбирают расчетом или по справочнику. Так, для толщин металла 8...20 мм он составляет 5 мм. Коэффициент наплавки выбирают в зависимости от сварочного тока и диаметра электродной проволоки, что составляет в среднем 14...16 г/(Ач). Скорость и время сварки подсчитывают по формулам (3) и (5).

4.3. При сварке в средах защитных газов плавящимся электродом основными параметрами технологического режима являются: сварочный ток Iсв, в ам-nepax, напряжение на дуге UД , в вольтах, скорость сварки Uсв , в м/ч, диаметр электродной проволоки dэл в мм, вылет электрода Lэл, в мм, род тока и полярность.

Режим автоматической сварки в углекислом газе назначают в такой последовательности: выбирают марку и диаметр электродной проволоки. При сварке низкоуглеродистых и низколегированных сталей широкое распространение получили проволоки с повышенным содержанием элементов раскислителей марок СВ-08Г2СА, СВ-08ГС (ГОСТ 2246-70). Для автоматической сварки обычно применяют проволоку диаметром 2...5 мм, причем диаметр проволоки выбирают в зависимости от толщины металла. Так, для толщин 4...12 мм рекомендуется проволока диаметром 2 мм. Ориентировочные значения напряжения на дуге можно определить по формуле UД = 8(dэл +1,6). Сварочный ток Iсв следует pac-

считать приближенно.

Устанавливают вылет электрода, который для электродных проволок dэл = =2...5 мм составляет 20...30 мм; род и полярность тока.

Далее определяют массу наплавленного металла, время и скорость сварки по той же методике, что и при ручном процессе.

Коэффициент наплавки (ан) для вариантов заданий 3 и 5 можно принять равным18...20г/(Ач).

При определении расхода электродной проволоки следует учитывать потери металла на угар и разбрызгивание, которые составляют 5...10% от массы наплавленного металла.

Расход защитного газа зависит от вида и режима сварки и устанавливается по справочным данным. Зная минутный расход защитного газа и время сварки,

31

можно подсчитать общее количество газа, идущего на сварку изделия. Расход электроэнергии определяют по той же методике, что и для ручного процесса. В режим полуавтоматической сварки в среде углекислого газа входят те же технологические параметры, что и для автоматической сваркил. Расход материалов (начиная с определения массы наплавленного металла), электроэнергии и времени сварки подсчитываются по той же методике, что и для, автоматической сварки в среде углекислого газа. В режим сварки в среде аргона входят те же технологические параметры, что и для автоматической сварки в среде углекислого газа, которые выбирают по справочнику. Марку электродной проволоки выбирают в зависимости от химического состава свариваемого материала. Для сварки коррозионно-стойких нержавеющих сталей марок 12X18H10T, 08X18H10T и других применяют электродные проволоки марок CB-01X19H9 и CB-06X19H9T (ГОСТ 2246-70). Все расчеты по определению расхода материалов, электроэнергии и времени сварки ведут по той же методике, что и для автоматической сварки в среде углекислого газа. В среде аргона потери на yгap и разбрызгивание составляют 2...3% от массы наплавленного металла. Коэффициент наплавки (ан), который необходим при определении некоторых параметров режима, можно принять равным 17 г/(A• ч).

Примечание. При сварке заготовок, имеющих форму цилиндра, необходимо на рисунке указать последовательность выполнения сварных швов. В конце задания следует привести описание наиболее рациональных методов контроля качества сварного соединения.

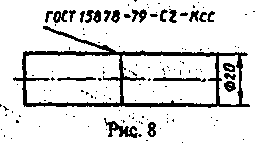

4.4. При контактной сварке тип машины выбирают по справочнику в зависимости от параметров свариваемых заготовок и их химического состава: так, при стыковой сварке сопротивлением и оплавлением - от площади поперечного сечения заготовок, мм2; при точечной и шовной сварке — от толщины свариваемых заготовок, мм. После выбора типа машины необходимо указать ее техническую характеристику. Режим сварки - это совокупность основных показателей процесса. В режим стыковой сварки сопротивлением и оплавлением входят: установочная длина l (мм) - суммарное расстояние между электродами 2 l ; плотность тока - у (А/мм2) (сварочный ток); усилие осадки P (H); длительность прохождения тока tсв (с). Установочная длина при сварке сопротивлением равна l = (0,5...0,7)D где D - диаметр заготовки, мм. При сварке оплавлением установочную длину с учетом припусков на оплавление и осадку приближенно можно считать равнойl= (0,5... 1,0)D.

Примечание. На схеме процесса стыковой сварки сопротивлением и оплавлением укажите установочную длину.

Сварочный ток и усилие при осадке приближенно можно определить из следующих условий:Iсв = j•Fзаг иP =p•Fзаг. При этом следует учитывать, какие режимы более выгодно применять: жесткие или мягкие. Время сварки изделия ориентировочно подсчитывают из условия часовой производительности вы-бранной машины.

Для расчета основных технологических параметров при точечной сварке следует определить диаметр контактной поверхности электрода, который зависит

новочную длину и время сварки изделия. Укажите возможные дефекты и методы их контроля [1, с. 247-287;5]

Вариант 9