6) Система ремонтного обслуживания.

Система ремонтного обслуживания предназначена для своевременного выполнения планово-предупредительных ремонтов и межремонтного обслуживания всего оборудования и промышленных проводок, чтобы обеспечить их постоянную работоспособность, то есть предотвратить внезапные выходы из строя. В средних и крупных механических цехах часть этих функций выполняют цеховые ремонтные базы (ЦРБ). В малых механических цехах, имеющих мелкое металлорежущее оборудование, количество которого не превышает 150 единиц, ЦРБ создавать нецелесообразно. В этом случае образуется корпусная ремонтная база, обслуживающая ремонтом несколько цехов, совместно расположенных в одном производственном здании.

Однако даже при отсутствии ЦРБ в штате цеха должен быть специальный персонал: механик, осуществляющий надзор за выполнением графика ремонтных работ и контроль их качества, дежурные слесари-ремонтники – по 1 человеку на каждую смену; дежурные электрики-ремонтники – по 1 человеку на каждую смену. Для их размещения предусматривается мастерская, площадь которой определяется из расчёта 6 м2на одного ремонтника, работающего в первую смену. Площадь рабочей комнаты механика цеха принимается 9 м2.

7) Служебные и бытовые помещения.

Площадь служебных и бытовых помещений определяется по нормативам исходя из соответствующего количества работающих.

Порядок выполнения работы

Предварительное определение площади цеха Sпр.ц.

Размер производственной площади цеха зависит от средней площади, занимаемой единицей оборудования Sоб. По данным ЭНИМС, для мелкого оборудования (до 1800800 мм) производственная площадь составляетSоб= 10...12 м2с учётом проходов, для среднего (до 40002000 мм) – 15-25 м2, для крупного оборудованияSоб= 30 м2и более.

Для предварительного определения производственной площади суммируется площадь, занимаемая мелким, средним и крупным оборудованием, рассчитанная по указанным нормативам.

Проектирование складской системы.

2.1. Склад материалов и заготовок

Площадь склада Sз, м2, определяется по формуле

, (1)

, (1)

где Qз– общая масса заготовок, проходящих через склад за год, т:

, (2)

, (2)

Мз– масса заготовки детали-представителя, кг;

Тпр– годовая программа цеха, нормо-час.;

Тк– суммарное штучно-калькуляционное время, затрачиваемое на изготовление детали-представителя (графа 9Расчётной таблицы), мин.;

tз– нормативный запас хранения заготовок, дни (табл. 1);

Фгод= 365 – число дней в году;

q– средняя грузонапряжённость площади склада (табл. 1), т/м2; рекомендуется принимать хранение изделий на стеллажах высотой 4-6 м;

Ки= 0,4 – коэффициент использования площади склада, учитывающий наличие проходов и проездов.

Таблица 1. – Время хранения изделий на складах

|

Характеристика складов |

Нормативный запас хранения tз, сутки, при производстве |

Нормы грузонапряжённости полезной площади q, т/м2, при хранении металлов | ||||||||||

|

Наи-мено-вание |

Объект хранения |

ед. и мелко-серий-ном |

сред-несе-рий-ном |

круп-носе-рий-ном |

мас-совом |

в штабелях |

на стеллажах | |||||

|

высота штабеля или стеллажа, м | ||||||||||||

|

до 2,5 |

до 3 |

до 2,5 |

2,5-4 |

4-6 |

6-8 |

8-10 | ||||||

|

Склад загото-вок |

Крупные заготовки Резаный прокат, мелкие и средние заготовки |

15

20 |

8

12 |

3

5 |

1

0,5-1 |

3,0

– |

–

4,2 |

–

2,0 |

–

2,8 |

–

4,0 |

–

5,5 |

–

7,0 |

|

Межо-пераци-онный склад |

Крупные заготовки Заготовки средних и мелких деталей |

15

20 |

10

12 |

3

3 |

–

– |

2,5

– |

–

3,5 |

–

1,5 |

–

2,2 |

–

3,0 |

–

4,2 |

–

5,5 |

|

Склад готовых деталей |

Крупные детали Средние и мелкие детали |

10

20 |

7

15 |

4

5 |

0,25

0,5 |

2

– |

–

2,5 |

–

1,2 |

–

1,8 |

–

2,2 |

–

3,0 |

–

4,0 |

2.2. Межоперационный склад

Площадь межоперационного склада SМОопределяется по формуле

, (3)

, (3)

где М– среднее количество операций обработки заготовок; при выполнении данной работы в качествеМ можно принять общее количество операций в технологическом процессе детали-представителя.

2.3. Склад готовых деталей

Площадь склада Sд, м2:

, (4)

, (4)

где Qд– масса деталей, проходящих через склад в течение года, т:

. (5)

. (5)

Мд– масса детали-представителя, кг.

2.4. Вспомогательный склад

Площадь склада определяется из расчёта 0,2 м2на единицу основного оборудования в мелкосерийном производстве, 0,15 м2– в среднесерийном.

2.5. Определение количества складских рабочих

Работниками складов являются кладовщики, количество которых принимается по нормативам (табл. 2).

Проектирование системы инструментообеспечения

3.1. Инструментально-раздаточный склад (ИРС)

Общая площадь ИРС подсчитывается путём суммирования ряда площадей:

![]() , (6)

, (6)

где Sин– площадь для складирования режущего и вспомогательного инструмента, м2;

Sосн– площадь для складирования инструментальной оснастки; м2;

Таблица 2. – Нормы для расчёта числа кладовщиков цеховых кладовых

|

Тип производства |

Количество производственных станков, обслуживаемых одним кладовщиком в смену | ||

|

склад заготовок |

межоперационный склад |

склад вспомогательных материалов | |

|

Единичное и мелкосерийное |

125 |

65 |

совмещается 1 кладовщик в смену со складом заготовок |

|

Среднесерийное |

135 |

80 | |

Sабр– площадь для складирования шлифовальных и полировальных кругов; м2;

SУСП– площадь для складирования универсальных приспособлений; м2; эта площадь не должна быть менее 20 м2.

Все перечисленные составляющие площади ИРС определяются из исходя из количества производственного оборудования соответствующих типов по нормативам, приведённым в табл. 3.

Работниками ИРС являются кладовщики-раздатчики в количестве 1 человек на смену, и старший кладовщик, работающий в первую смену.

Таблица 3. – Нормы площади на один производственный станок механических цехов, м2

|

Площадь складирования |

Тип производства | |||||||

|

единичное и мелкосерийное |

среднесерийное | |||||||

|

Наибольший из габаритных размеров станков в плане, м | ||||||||

|

до 1,8 |

1,8-4 |

4-8 |

св. 8 |

до 1,8 |

1,8-4 |

4-8 |

св. 8 | |

|

режущего и вспомогательного инструмента |

На один станок, выполняющий лезвийную обработку | |||||||

|

0,4 |

0,6 |

1 |

1,2 |

0,25 |

0,4 |

0,6 |

0,7 | |

|

инструментальной оснастки |

На единицу производственного оборудования | |||||||

|

1,0 |

1,4 |

2,2 |

3,2 |

0,6 |

0,9 |

1,3 |

1,6 | |

|

шлифовальных и полировальных кругов |

На один шлифовальный и полировальный станок | |||||||

|

0,5 |

0,7 |

0,9 |

1,2 |

0,45 |

0,5 |

0,6 |

0,7 | |

|

УСП |

На единицу производственного оборудования | |||||||

|

0,35 |

0,4 |

0,45 |

0,55 |

0,3 |

0,35 |

0,45 |

0,5 | |

3.2. Заточное отделение

При расчёте количества оборудования в заточном отделении из общего числа металлорежущих станков цеха должны исключаться станки, работающие абразивом. Кроме того, расчёт следует вести раздельно для специальных заточных станков и заточных станков общего назначения. Первые предназначены для заточки червячных фрез, протяжек, зуборезных долбяков, зуборезных фрезерных головок, плашек и др. Ко вторым относятся универсально-заточные, для заточки резцов, свёрл, плоскошлифовальные, универсальные круглошлифовальные.

Количество универсальных заточных станков в отделении принимается равным 4% от числа токарных, фрезерных, сверлильных и прочих станков, не требующих специальной заточки.

Специальные заточные станки устанавливаются в заточном отделении лишь в том случае, если они будут загружены не менее чем на 50 %. Количество специальных заточных станков принимается: 10% от числа зубофрезерных станков цеха, 4 % от числа зубострогальных станков, 10% от числа шевинговальных станков, 20 % от числа зубодолбёжных и 15% от числа протяжных станков.

Общая площадь заточного отделения принимается в размере 8-10 м2на один заточной станок (как универсальный, так и специальный).

Количество рабочих заточного отделения определяется из расчёта 1,8 человека на заточной станок при работе в две смены.

3.3. РЕМПРИ

Количество универсальных металлорежущих станков РЕМПРИ в единичном и мелкосерийном производстве принимается в размере 3%, в средне- и крупносерийном – 4% от числа станков обслуживаемого цеха.

Площадь мастерской рассчитывается по удельной общей площади, приходящейся на один станок РЕМПРИ: Sуд = 24 м2.

Численность станочников определяется из расчёта 1,8 человека на каждый станок мастерской.

Проектирование системы цехового транспорта

4.1. Выбор видов цехового транспорта

Из перечисленных в теоретических сведениях видов транспорта выбираются транспортные средства межоперационного и общецехового транспорта.

Грузоподъёмность транспортных тележек выбирается исходя из общей массы партии запуска. Масса партии рассчитывается по массе заготовок деталей-представителей.

При изготовлении на участке деталей (заготовок) массой 20 и более кг следует предусматривать кран-балки соответствующей грузоподъёмности для установки заготовок и приспособлений на станки.

В случае, если предусматривается использование кран-балок в качестве подъёмно-транспортных средств, используемых при реконструкции цеха, их грузоподъёмность должна быть достаточной для транспортирования большинства станков, установленных в цехе.

4.2. Определение потребного количества транспортных средств

Количество транспортных средств определяется укрупнённо.

Количество кран-балок принимается из расчёта 1 кран-балка на 50 м длины пролёта цеха. В зависимости от их назначения кран-балки располагаются либо только в тех пролётах, где изготавливаются детали (заготовки) массой 20 и более кг, либо во всех пролётах цеха.

Количество электрокаров принимается из расчёта 1 кар на 50 м длины пролёта.

Количество пролётов производственного здания определяется предварительно по количеству участков цеха из расчёта два участка основного производства на один пролёт.

4.3. Определение количества водителей и крановщиков

Управление кран-балкой осуществляют с пола при помощи кнопочного пульта рабочие-станочники или вспомогательные рабочие. Крановщики в этом случае не предусматриваются.

Количество водителей электрокаров принимается из расчёта один водитель на один кар на каждую смену.

Проектирование склада ГСМ.

Укрупнённо площадь склада можно определить по сумме площадей для хранения СОТС (из расчёта 0,6-1,2 % от производственной площади цеха) и площадей для хранения смазочных масел (из расчёта 0,1-0,12 м2на один обслуживаемый станок – лезвийный или шлифовальный).

Система сбора и удаления стружки

Проектирование системы сбора, транспортирования и переработки стружки производится в следующем порядке:

а)Принимается решение о способе сбора и удаления стружки с участков. Решение должно основываться на количестве стружки, образующейся за год на 1 м2производственной площади цеха.

Количество образующейся в цехе за год стружки Мстр можно определить на основе разницы массы заготовки и готовой детали (представителя). Количество деталей в штуках следует принимать по условной годовой программеПусл(программе, состоящей лишь из деталей-представителей) следующим образом:

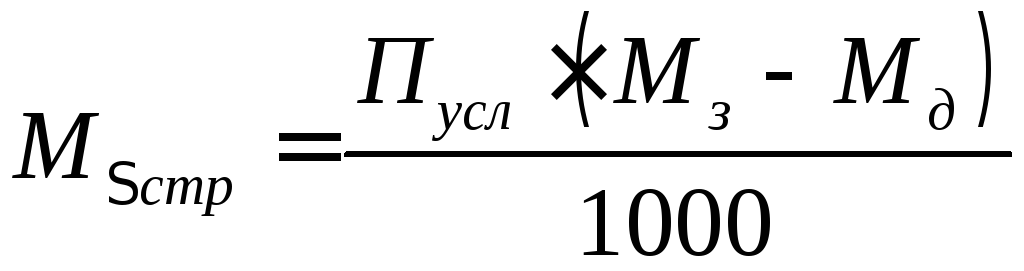

, (7)

, (7)

где Тпр– заданная годовая программа цеха, нормо-час.;

ТΣк– суммарное штучно-калькуляционное время изготовления детали-представителя, взятое из графы 9Расчётной таблицы.

Общая масса стружки, образующейся в

цехе за год,

![]() ,

в тоннах,

,

в тоннах,

. (8)

. (8)

Зная общую массу стружки, можно определить удельную массу стружки Муд.стр, т, приходящуюся на 1 м2производственной площади цеха в год:

, (9)

, (9)

где Sпр.ц– производственная площадь цеха.

По найденному значению удельного количества стружки принимается решение о способе удаления стружки с участков (см. стр. 5-6).

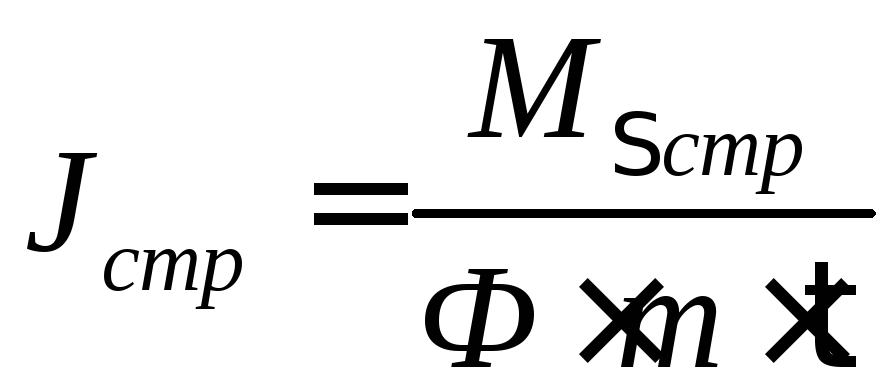

б)Интенсивность образования стружкиJстр, т/час, можно оценить по формуле

, (10)

, (10)

где Ф= 250 – число рабочих дней в году;

т= 2 – число смен в сутки;

τ = 8 часов – продолжительность рабочей смены.

На основании интенсивности образования стружки принимается решение о создании либо цехового, либо общезаводского отделения по переработке стружки (см. рекомендации на стр. 6).

в)Если принимается решение о размещении в цехе отделения по переработке стружки, далее определяется его площадь (см. стр. 6).

г)Определяется количество вспомогательных рабочих, отвечающих за сбор стружки на участках и вывоз их в отделение по переработке, из расчёта 1,5 т стружки на одного рабочего в смену. В случае, если при расчёте получается менее 0,8 уборщиков стружки на смену, то такие рабочие не предусматриваются. В этом случае стружку со станков убирают производственные рабочие.

Пример.Удельная масса стальной стружки, образующейся в цехе за год, составляетМуд.стр= 0,28 т/м2. При таких объёмах образования стружки её следует собирать в специальную тару и отвозить на переработку напольным транспортом. За вывоз стружки из цеха в этом случае отвечает общезаводское подразделение по переработке стружки. Интенсивность образования стружки составляетJстр= 1,2 т/час – следовательно, участок по её переработке в цехе не организуется. Количество уборщиков стружки (1,2 т/час × 8 час.) / 1,5 т = 6,4 чел. ≈ 6 человек на каждую смену.

Цеховая ремонтная служба

Расчёт количества работающих и площадей ремонтной службы производится в соответствии с рекомендациями п. 6 теоретических сведений.

Хозяйственная служба

Хозяйственной службой цеха руководит начальник хозяйственной службы (завхоз). Его задачей является обслуживание участков цеха, содержание в надлежащем состоянии здания цеха и территории вокруг него в соответствии с правилами и нормами промышленной санитарии и пожарной безопасности. Комната завхоза имеет площадь 9 м2.

Завхозу подчиняются уборщики помещений, количество которых определяется из расчёта 1 чел. на 2000-2500 м2производственных помещений и 1 чел. на 500-600 м2бытовых и конторских помещений на смену.

Проектирование административно-конторских помещений.

9.1 Технологическое бюро

В функции технологического бюро входят: разработка технологических процессов изготовления деталей, контроль правильности их выполнения и внесение в них необходимых изменений.

Работниками бюро являются инженеры-технологи, количество которых принимается по одному на каждый участок механической обработки. Возглавляет бюро начальник. Все они работают в первую смену.

Площадь помещения бюро определяется из расчёта 6 м2на одного работающего в нём.

9.2 Планово-диспетчерское бюро

Планово-диспетчерское бюро предназначено для оперативного планирования работы основного производства цеха, обеспечения движения по рабочим местам и складирования заготовок, полуфабрикатов и готовых деталей. В ПДБ входят: плановик – один человек, диспетчеры – под одному человеку на смену, распределители работ – по одному человеку на каждый участок механической обработки на смену, кладовщики и рабочие транспортной системы цеха. Руководит бюро его начальник.

Площадь рабочей комнаты руководителя и специалистов ПДБ определяется из расчёта 4 м2на одного работающего в ней (в число которых включаются руководитель, сменный диспетчер и плановик).

9.3 Бюро труда и заработной платы

Функциями бюро труда и заработной платы являются планирование заработной платы работников цеха и контролирование соблюдения распорядка рабочего дня. В штат бюро входят: нормировщики (1 человек на 100-150 основных рабочих), табельщики (по одному на каждую смену), нарядчик. Руководит работой БТи3 его начальник. Площадь рабочей комнаты начальника и специалистов определяется из расчёта 4 м2на человека. Помещение табельной имеет площадь 9 м2.

9.4 Бюро цехового контроля

БЦК является частью общезаводского контрольного отдела. В состав БЦК входят контрольное отделение и контрольно-поверочный пункт.

Количество работников цеховой контрольной службы принимается в размере 5-7 % от числа производственных рабочих.

Из этого количества определяется число руководителей контрольной службы – контрольных мастеров, из расчёта, что на одного контрольного мастера приходится 6-10 контролёров. В число руководителей входит также начальник БЦК, имеющий права старшего контрольного мастера.

Замечание.При общем расчётном количестве работников контрольной службы до 12 чел. они распределяются следующим образом: 1 начальник БЦК (работающий в первую смену), 1 контрольный мастер (работающий во вторую смену), остальные – контролёры.

Общая площадь контрольного отделения определяется из расчёта 9 м2на одного человека.

Контрольно-поверочный пункт (КПП) предназначен для поверки средств измерения. Площадь КПП определяется из расчёта 0,1-0,2 м2на один станок основного производства, но не менее 25 м2в целом.

9.5 Бухгалтерия

Бухгалтерия осуществляет контроль потоков материальных и денежных средств и расчёт издержек производства. Её штатными работниками являются два бухгалтера и экономист. Руководит бухгалтерией старший бухгалтер-экономист. Площадь рабочей комнаты бухгалтерии определяется из расчёта 4 м2на одного работающего в ней.

9.6 Административные помещения

К административным помещениям относятся кабинеты начальника цеха, его заместителей, приёмная при кабинетах и комната старших мастеров. Площадь комнаты старших мастеров определяется из расчёта 4 м2на общее количество старших мастеров и распределителей работ.

Площадь кабинетов заместителей начальника цеха принимается по 9 м2, кабинета начальника цеха – 18-20 м2, приёмной – 9-10 м2.

Состав работающих в цехе.

В данном разделе уточняется состав работающих и окончательно заполняется сводная Ведомость работающих в цехе.

При этом в группу вспомогательных рабочих включаются наладчики производственного оборудования, станочники и слесари вспомогательных подразделений, кладовщики, водители электрокаров, распределители работ, уборщики стружки и помещений.

К категории служащих относятся: секретари, табельщики, нарядчики, старший кладовщик ИРС.

В категорию специалистов входят: инженеры-технологи, плановики, диспетчеры, нормировщики, бухгалтеры, экономисты, механик.

В категорию руководителей включаются: начальник цеха и его заместитель, старшие и сменные мастера производственных участков, начальники бюро, старший бухгалтер и завхоз цеха.

Работники цеховой контрольной службы в штат цеха не входят, поскольку являются персоналом общезаводской системы контроля, и показываются в ведомости отдельно. Однако их численность необходимо учитывать при проектировании системы обслуживания работающих.

Помещения бытового обслуживания

Расчёт площадей бытового обслуживания ведётся укрупнённо.

Все помещения, кроме помещений общественного питания, проектируются отдельно для мужчин и для женщин. Количество женщин в механических цехах принимается ориентировочно 25-30% от общего числа работающих.

Установлены следующие нормы:

- гардеробные блоки (хранение уличной, домашней и рабочей одежды, душевые, умывальные и пр.) – 2,6-2,8 м2на одного производственного и вспомогательного рабочего; причём площадь душевых составляет примерно 20-30% от площади гардеробных блоков;

- туалеты – 0,2 м2на одного работающего в первую смену;

- курительные помещения – 0,03 м2на одного работающего в первую смену для мужчин и 0,01 м2для женщин, но не менее 9 м2;

- помещения общественного питания: при количестве работающих в первую смену до 30 человек создаётся комната приёма пищи; при количестве 30-250 человек – буфет; при количестве работающих более 250 человек – столовая. Площадь помещения определяется из расчёта 1 посадочное место на 4 человек, работающих в первую смену; площадь посадочного места – 1 м2;

- комнаты отдыха – 0,2 м2на одного работающего в первую смену.

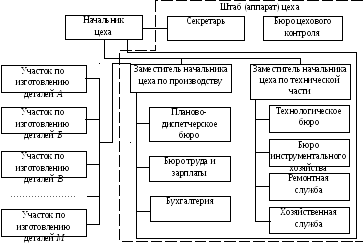

Уточнение организационной структуры цеха

После формирования ведомости работающих и установления ответственности между руководителями участков и вспомогательных подразделений уточняется структура цеха, принятая в работе № 1.

Рисунок 1. – Схема структуры цеха

ЛИТЕРАТУРА

1. Алексеенко А. В. Сбор и переработка металлической стружки. М.: Машиностроение, 1980. – 120 с.

2. Мельников Г. Н., Вороненко В. П. Проектирование механосборочных цехов: Учебник для студентов машиностроит. специальностей вузов / Под ред. А. М. Дальского – М.: Машиностроение, 1990. – 352 с., ил.

ПРИЛОЖЕНИЕ 1

Технические характеристики самоходных аккумуляторных тележек

|

Наименование показателей |

Показатели по моделям тележек | |||

|

ЭТМ |

ЭТМ-С |

ЭТ-2040 |

ЭТ-550 | |

|

Грузоподъемность, т |

1 |

2 |

5 | |

|

Размеры платформы, мм: |

|

|

|

|

|

длина |

1100 |

1250 |

2200 |

2400 |

|

ширина |

700 |

800 |

1250 |

1650 |

|

Габаритныe размеры, мм: |

|

|

|

|

|

длина |

2200 |

2400 |

3300 |

3400 |

|

ширина |

850 |

1250 |

1650 | |

|

высота |

1260 |

1370 |

1600 | |

|

Масса, кг |

950 |

100 |

1850 |

2950 |

|

Отличительные особенности |

Управление с тележки стоя |

Управление с тележки сидя, неподъемная платформа | ||

|

подъемная платформа |

опрокидывающийся кузов | |||

|

Завод-заготовитель |

Электромеханический завод, г. Батуми | |||

ПРИЛОЖЕНИЕ 2

Технические характеристики опорных электрических кран-балок

|

Грузоподъёмность, т |

1; 2; 3,2; 5; 10 |

|

Пролёт моста, м |

4,2...24 |

|

Высота подъема груза, м |

6; 9; 12; 18; 36 |

|

Скорость передвижения моста, м/мин |

20 |

|

Скорость передвижения тали, м/мин |

20 |

|

Скорость передвижения груза, м/мин |

8 |

|

Управление |

с пола |

|

Завод-изготовитель |

OAO "ВОМЗ" |