книги из ГПНТБ / Розанов Н.П. Технология изготовления гребных винтов малых размеров

.pdfВертикальная подача фрезерной головки производится от станка самоходом, а круговая — поворотным столом вручную. При этом обеспечивается постоянное прилегание следящего пальца к винтовой поверхности соседней лопасти.

О б р а б о т к а ш п о н о ч н о г о п а з а в с т у п и ц е . Обработка шпоночного паза в ступице производится мерной про тяжкой на протяжном станке. На протяжном станке устанавли вают посадочно-направляющее приспособление, имеющее по садочный конус для установки ступицы винта и направляю щий паз для протяжки. При способление устанавливается на станке с уклоном в 8° так, чтобы образующая конуса бы ла параллельна движению

станка.

П р и п а й к а в т у л к и в с т у пице . Конусное отвер стие ступицы лудят, устанав ливают в него на шпонках бронзовую втулку и паяют оловянным припоем.

На токарном станке подре зают до окончательных разме ров торцы ступицы, калибруют разверткой отверстие во втулке

и прошивают во втулке шлицы под посадку на гребной вал.

С л е с а р н а я о б р а б о т к а к о в а н ы х г р е б н ы х в и н тов. Поступивший после механической обработки на слесарный участок гребной винт подвергается окончательной слесарной обработке и полировке лопастей. Для крепления обрабатывае мого винта при слесарной обработке применяется специальное приспособление, в котором можно закрепить винт в любом удоб ном для обработки положении. Обработка производится шарош ками, напильниками и войлочными кругами с наклеенными шлифовальными порошками.

Для пригонки и проверки нагнетающей поверхности лопастей применяется -специальное приспособление — «педаль» (рис. 72). «Педаль» представляет собой чугунную отливку, имеющую две винтовых горки-лопасти, точно обработанные по шагу гребного винта. По оси «педали» установлена направляющая ось, на кото рую надевается винт. Две его лопасти должны точно прилегать своими нагнетающими поверхностями к винтовым поверхностям «педали».

Подогнав и проверив две противоположные лопасти, повора чивают винт и устанавливают другими лопастями на «педаль», подгоняют точно так же другие две лопасти. Кромки подгоняют и проверяют по кромочным шаблонам.

Рис. 72. „Педаль" для проверки лопастей.

Гребной винт подвергается статической балансировке. Конт- рольно-уравновешивающий груз, приложенный на внешнем радиусе лопасти, — не более 4 г.

§ 35. Обработка съемных лопастей

Отдельные съемные лопасти применяются для двух видов составных гребных винтов:

с фиксируемым шагом, когда составной гребной винт состоит из ступицы и отдельных съемных лопастей, зафиксированных

изакрепленных наглухо в ступице в определенном положении;

срегулируемым шагом, когда составной гребной винт состоит из ступицы и отдельных лопастей, которые особым механизмом могут поворачиваться во время хода судна, при этом шаг винта изменяется, в результате чего изменяется скорость, а иногда и направление движения судна (вперед или назад).

Общность конструкции съемных лопастей позволяет произво дить обработку деталей винтов одинаковым способом.

В книге рассмотрен вариант обработки отдельных съемных лопастей, для винтов регулируемого шага. Для удобства приве ден один из типоразмеров лопастей винта.

101

О ч е р е д н о с т ь о п е р а ц и й о б р а б о т к и с ъ е м н ы х

л о п а с т е й . Отливку |

лопасти |

устанавливают |

«а |

токарном |

|||||

станке в специальном приспособлении. |

и предварительной |

||||||||

Начинают обработку с отрезки прибыли |

|||||||||

обточки хвостовика (рис. 73). |

|

|

|

|

обтачивают хвосто |

||||

1. |

Отрезают прибыль и подрезают торец; |

||||||||

вик до диаметра 75—0,06 мм на длину 75—0,5 мм, выдерживая |

|||||||||

|

|

|

этот размер |

на |

расстоянии |

||||

|

|

|

40+0,5 |

мм от |

специальной мер |

||||

|

|

|

ной площадки, обработанной на |

||||||

|

|

|

корпусе |

приспособления. |

|

||||

|

|

|

|

Снимают деталь со станка и |

|||||

|

|

|

на торце цапфы наносят клеймо |

||||||

|

|

|

номера |

плавки. |

|

|

обточки |

||

|

|

|

|

Приспособление для |

|||||

|

|

|

имеет |

литой |

чугунный |

корпус |

|||

|

|

|

в виде угольника с фланцем для |

||||||

Рис. 73. Первичная обработка |

крепления его |

на |

планшайбе то |

||||||

|

хвостовика лопасти. |

|

карного |

станка. |

На |

площадке |

|||

|

|

|

угольника установлена и закреп |

||||||

лена посадочная подушка с обработанной винтовой поверхностью, |

|||||||||

соответствующей форме |

винтовой |

поверхности лопасти. |

|

||||||

На посадочной поверхности подушки сделана разметка уста новочных рисок для установки лопасти. На этом приспособлении производится как предварительная, так и окончательная обточка хвостовика после механической обработки винтовых поверхностей лопасти.

2. Лопасть с предварительно обточенной цапфой поступает на винтострогальный станок для обработки винтовых поверхно стей лопасти.

В шпинделе станка СГВ-3 или СГВ-4 установлено специаль ное крепежное приспособление в виде цилиндрической оправки диаметром, равным диаметру ступицы винта. В оправке расто чено посадочное гнездо, в которое устанавливается своим хвосто виком подлежащая обработке лопасть. Лопасть закрепляется

после проверки ее установки по шагу винта. |

лопасти |

на |

длине |

|

Обрабатывают нагнетающую сторону |

||||

220 мм и кромки лопасти по |

наружному диаметру |

до |

радиуса |

|

R = 340+1 мм. Убедившись |

в чистоте обработанной поверхно |

|||

сти, делением шпинделя переводят лопасть |

под другой |

суппорт |

||

для обработки засасывающей стороны. |

|

|

|

|

Обрабатывают засасывающую сторону винтовой поверхности с проверкой толщин лопасти в контрольных точках по линии наи больших толщин, выдерживая размеры 8,5+0,5 мм на I = 40 мм;

18,0+0,5 мм на I — 140 мм и 25,5+0,7 |

мм на ( = |

215 мм от |

кромки края лопасти, как указано на рис. 74. Не |

снимая со |

|

станка лопасти, наносят центровую линию, |

прочерчивая риску по |

|

102

стороной ее укладывают на винтовую поверхность подушки при способления, выверяют установку и закрепляют.

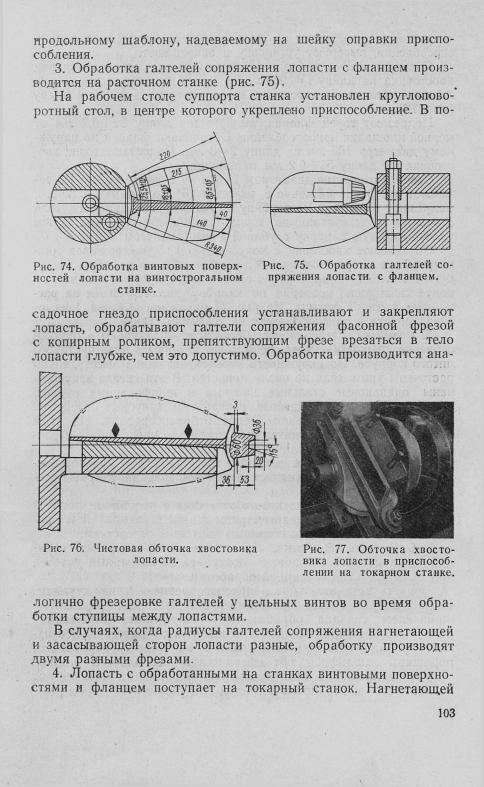

Сначала делают предварительную обточку; подрезают торец хвостовика на длину / = 90 мм от мерной площадки приспособ ления и обтачивают хвостовик на диаметр 61 мм по цилиндру

(рис. 76).

Подрезают торец фланца, выдерживая длину 36+0,2 мм от мерной площадки приспособления. Обтачивают фланец по наруж ному диаметру 105 мм на длину 2—3 мм. Подрезают торец хво стовика «а длину 53+0,2 мм от фланца.

Сверлят отверстие диаметром 24 мм на глубину 20 мм. Раста чивают отверстие на конус с уклоном 15° до диаметра 36 мм, подрезают торец дна на глубину 20 мм с образованием галтели R = 2 мм и вытачивают на торце фланца на диаметре 72 мм уплотнительную канавку глубиной 1 мм, радиусом 2 мм.

Обтачивают хвостовик с конусностью 1 : 5, выдерживая диа метр 60 мм на расстоянии 3,5 мм от фланца по калибру. Поли руют галтель и притирают специальным чугунным притиром конус хвостовика, проверяя по калибру диаметр 60 мм на рас стоянии 3 мм от фланца. На рис. 77 показана обточка хвосто вика лопасти в приспособлении на токарном станке.

5. Разметка осевых линий. Лопасть устанавливают в приспо собление, представляющее собой макет ступицы в виде чугунного литого корпуса. По окружности корпуса, на одной высоте, точно расточены три гнезда по числу лопастей. В эти гнезда запрессо ваны одинаковые стальные каленые и шлифованные втулки,

имеющие точно выполненные посадочные конусные |

отверстия. |

В собранном виде приспособление отбалансировано. |

На этом |

приспособлении производятся все слесарные, проверочные и раз меточные работы и балансировка лопастей.

Установив и выверив расположение лопасти в приспособле нии, на фланце лопасти наносят взаимно-перпендикулярные осе вые риски.

6. Расточка и нарезка косого отверстия в хвостовике лопасти (рис. 78) производятся на токарном станке в специальном при способлении с косо расположенным конусным отверстием.

7. Слесарная обработка. Лопасть после предыдущих опера ций механической обработки поступает на слесарный участок для окончательной слесарной обработки.

Лопасть устанавливают в приспособление — макет ступицы. На плите при помощи подвесного электромотора с удлиненным шпинделем сначала обрабатывают шарошками переменные радиусы сопряжения лопасти с фланцем и сферическую поверх ность фланца, войлочными кругами с наклеенным абразивным порошком зашлифовывают сферическую поверхность фланца.

Устанавливают в приспособление три лопасти и шлифуют нагнетающие поверхности лопастей под разметку.

104

8.Разметка лопасти. На нагнетающей стороне лопасти нано

сят центровую линию—-медиану и радиусные сечения.’ Для этого применяются приспособления такой же конструкции, как и для цельных гребных винтов.

По концевым рискам шаговых угольников отмечают длину сечений и размечают тто ним контур лопасти.

Рис. 78. Расточка косого отверстия в лопасти.

1 — приспособление; 2 — лопасть винта.

Размечают фланец согласно чертежу и клеймами выбивают стрелки глубиной 1 мм на фланце на 32° вверх и на 88° вниз от центровой линии нагнетающей стороны и на центровой линии фланца против засасывающей стороны.

9. Слесарная обработка. Подобно обработке цельных греб ных винтов, на слесарном стенде при помощи подвесного элек тромотора производят следующие работы. Шарошками обраба тывают контур лопастей по разметке (при этом три лопасти установлены в приспособление — макет ступицы). Войлочными кругами, обклеенными абразивным порошком, обрабатывают нагнетающую сторону лопастей с проверкой по шаговым уголь никам на плите.

Подгонка и проверка производятся по допускам технических условий. Отклонение образующей — ±1° с пересчетом величины зазора под щуп. Прямолинейность образующей проверяется по прилеганию шаблона.

После доводки в пределах допусков нагнетающей стороны на лопастях наносят риски центровой линии по медиане и риски радиусных сечений. После разметки шарошками обрабатывают кромки лопастей, подгоняя профиль и размеры по кромочным шаблонам, оставляя небольшой припуск на полировку. Обра

105

батывают засасывающую сторону лопасти, обеспечивая сопря жение профиля лопасти с обработанными кромками и выдержи вая толщины лопастей по линии наибольших толщин, проверяя профиль лопасти шаговыми угольниками и допустимую вели чину зазора щупом. Окончательно обрабатывают радиусы со пряжения галтелей и заделку корня лопасти и шлифуют лопасти войлочными кругами, обклеенными шлифовальным порошком.

10. Первая балансировка. Собранный на приспособлении (макете ступицы) гребной винт с балансировочной оправкой устанавливают на балансировочное приспособление и произво дят предварительную балансировку. Уравновешивающий груз 10 г на i?== 340 мм.

Для уравновешенности лопастей во время балансировки сни мают необходимый слой металла с засасывающей стороны в пре делах допусков по толщинам, с соблюдением плавности про филя.

Поворачивают все лопасти на 60° сначала в одну, потом в другую сторону от среднего положения и снова отбалансировывают винт в этих положениях.

Снимают лопасти со ступицы и проверяют вес лопастей. Пол ностью обработанные лопасти каждого комплекта должны отличаться между собой по весу не более чем на 25 г. По усло виям поставки, кроме основных трех лопастей, в комплект винта входят еще две запасные лопасти. При любой комбинации в сборке лопастей из одного комплекта винт должен быть стати чески уравновешен.

11. Оставшиеся от комплекта две лопасти собираются в при способлении с одной отбалансированной лопастью.

Обрабатывают две лопасти, повторив операции № 9 (слесар ную) и № 10 (балансировочную).

12. Клеймение. На шляпке комлевой заделки с ее внешней стороны производят клеймение лопастей, причем указываются: марка завода, год изготовления, номер чертежа, номер плавки, вес лопасти, номер комплекта винта, номер лопасти в комплекте.

13. В первую сдаточную операцию входит сдача-приемка лопастей по геометрии и всем чертежным размерам.

Балансировка проверяется в среднем положении лопастей и затем после их поворота на 60° в одну и другую стороны от среднего положения. Уравновешивающий груз 10 г на внешнем радиусе лопасти.

Проверка образующей по медиане производится продольным шаблоном (по прилеганию). Допустимый зазор между телом лопасти и продольным шаблоном не более 0,5 мм. Угловое откло нение образующей лопасти от положения, заданного чертежом, не должно превышать +1°.

На размер между центровыми линиями лопастей и торцом ступицы определяется допуск +1 мм по оси винта.

106

Взаимное смещение вдоль ступицы центровых линий лопастей относительно друг друга не должно превышать 1 мм. Проверка взаимного смещения центровых линий производится на первом или втором сечении. Наружный диаметр винта 0 680+2 мм про веряется предельным кольцом-калибром.

По конструктивному шагу дается допуск +1% . Указанный допуск относится к величине кромочного конструктивного шага в измеряемом сечении лопасти.

Шаг винта проверяется на плите шаговыми угольниками с за мером щупом зазоров между телом лопасти и угольниками (см.

рис. 59).

Наибольшие допускаемые зазоры:

Сечение |

Зазор, мм |

1 ................ |

0,84 |

2 .................................... |

1,1 |

3 .................................... |

1,4 |

4 .................................... |

1,47 |

5 .................................... |

1,27 |

Допускаемый зазор между нагнетательной стороной лопасти и шаговым угольником по прилеганию не более 0,5 мм. По ши рине лопасти предусмотрен допуск +1 %. Проверяется этот раз мер по конечным рискам длины сечений на шаговых угольниках.

Зазор между телом лопасти и кромочными шаблонами дол жен быть не более 0,3 мм. При этом может иметь место натяг кромочных шаблонов в пределах допуска на толщину.

По линии наибольших толщин отклонение по толщине может составлять +4% от заданного размера сечения в измеряемой точке при толщине его более 10 мм, а для толщин менее 10 мм допускаются отклонения +0,4 мм при соблюдении плавности профиля сечения лопасти. Указанные отклонения должны про исходить плавно, на длине, не менее чем в сто раз превосходя щей их величину.

'Определяются щупом зазоры между шаговыми угольниками

изасасывающей стороной по сечениям.

Вес лопастей 7,16+0,358 кг. Оставляют припуск по весу около 150 г на полировку.

Все замеры заносятся в паспорт винта.

14. Полировочная операция. После сдачи-приемки лопастей по размерам запиливают кромки лопастей по всему контуру по малым кромочным шаблонам до равномерной толщины острия кромки 0,5 мм на входящей и выходящей сторонах.

Войлочными и фетровыми кружками мелким порошком шли фуют под полировку нагнетающую и засасывающую стороны и фланец комля лопасти. Фетровыми кружками мелким порош ком Q маслом и пастой ГОИ полируют лопасти с обеих сторон до зеркального состояния поверхности.

107

Повторяют переходы операции на двух запасных лопастях, проверяя вес лопастей. Разница между лопастями в весе должна быть не более 25 г.

15. Вторая балансировка. Собранные на макете-ступице лопа сти устанавливают на оправке на балансировочное приспособле ние. Проверяют балансировку. В случае надобности лопасти отбалансировывают и заполировывают места снятия металла на лопастях.

Проверяют балансировку в среднем положении лопастей и после их поворота на 60° в одну и другую стороны от среднего положения (проверяют все лопасти комплекта). Лопасти взвеши вают и вес их проставляют клеймом.

16. Вторая сдаточная операция производится после оконча тельной обработки, полировки и балансировки лопастей. В нее входят следующие элементы:

наружный осмотр состояния поверхностей, лопастей (обе по верхности лопасти полируются до зеркального состояния); на

окончательно |

обработанных лопастях |

допускаются |

дефекты |

в пределах, |

указанных в технических |

условиях для |

катерных |

гребных винтов; |

|

|

|

балансировка всех пяти лопастей в среднем положении и в по ложении поворота на 60° в обе стороны от среднего положения; проверка веса лопастей, при этом вес каждой лопасти 7,16—0,358 кг\ полностью обработанные лопасти должны, отли

чаться между собой по весу не более, чем на 25 г;

сдача по калибрам: конуса хвостовика, отверстий крепления

ирезьбы 2М24 X 1,5.

17.Консервация и упаковка. Поверхности лопастей покры вают антикоррозионным цапон-лаком. Отверстия смазывают

пушечным салом или тавотом и лопасти упаковывают комплектно в упаковочную тару. Упаковка должна исключать возможность повреждения лопастей при транспортировке.

ГЛАВА VII

СТАНКИ ДЛЯ ОБРАБОТКИ ГРЕБНЫХ ВИНТОВ

§ 36. Общие замечания

Для обработки лопастей гребных винтов малых размеров создан ряд станков и приспособлений к универсальным станкам. При этом применяются разные методы обработки. Например, на копировальных станках лопасти обрабатывают строганием от края лопасти в упор к ступице, на станках строгальных и фре зерных — в поперечном направлении, на кинематически настраи вающихся станках нагнетающую сторону лопасти обрабатывают от края лопасти в упор к ступице, на объемнокопировально-фре- зерных станках лопасти обрабатывают пальцевыми фрезами по копиру.

Все эти станки имеют ограниченные производственные воз можности. Станки эти малопроизводительны и не получили широ кого распространения. Конструкции этих станков освещены

в |

достаточной мере,1 поэтому нет надобности в описании их |

в |

данной книге. |

Автором этой книги на протяжении около 20 лет произведено значительное количество исследований, опытов и экспериментов в области обработки гребных винтов и создания конструкций станков для обработки гребных винтов. Так, в 1938 г. был пере делан и приспособлен токарный станок для обработки винтовых поверхностей лопастей гребных винтов (см. рис. 68). В 1939— 1940 гг. был построен винтошлифовальный станок для шлифовки лопастей гребных винтов. Этот станок был переделан в винто строгальный станок, модель СГВ-2. В 1940 г. сконструирован станок модели СГВ.2 Принцип конструкции станка лег в основу

1 См. И. А. Дружинский, «Современные методы механической обработки гребных винтов», Судпромгиз, 1947; И. А. Дружинский, «Методы обработки

сложных поверхностей», Машгиз, |

1955; К. П. |

Лебедев и Н. Н. Соколов, |

«Технология производства гребных |

винтов», Судпромгиз, 1951. |

|

2 Изобретение Н. П. Розанова. |

Авторское |

свидетельство № 70077 от |

9/11 1940 г. |

|

|

109