книги из ГПНТБ / Постников Н.С. Прогрессивные методы плавки и литья алюминиевых сплавов

.pdfтснсішное охлаждение участков |

металлической |

формы, оформляю |

|||

щих тепловые узлы отлнвжн (при литье |

в кокиль); увеличение удель |

||||

ного давления прессования (при литье под .давлением). |

|

|

|||

Л е с ч а и ы е р а к о в и и ы (заоор) |

бывают |

как закрытыми, |

так |

||

и открытыми, полностью или частично заполненными |

формовочным |

||||

материалом. Они располагаются |

в различных |

частях |

отливки, |

а |

|

образуются в результате нарушения целостности формы или стерж ней, которое'происходит вследствие использования недоброкачествен ных формовочных и стержневых смесей, применения неисправной модельной я отіочиой оснастки, а также вследствие нарушения тех нологии изготовления форм и стержней (неравномерное и недоста точное уплотнение смеси, недостаточное крепление выступающих ча

стей формы; небрежность при |

изготовлении, |

сборке формы и т. д. |

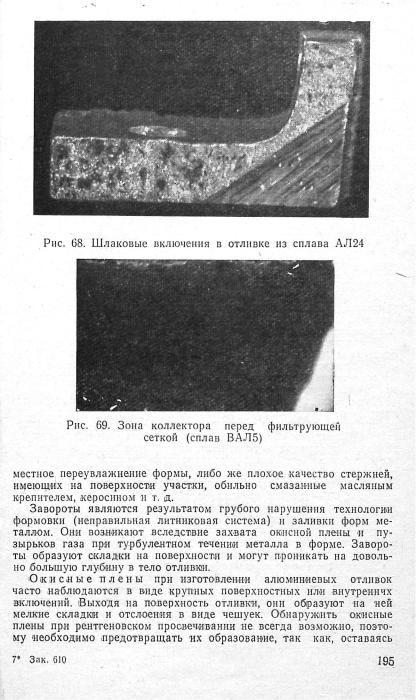

Ш л а к о в ы е и ф л ю с о в |

ы е р а к о в и |

н ы бывают открытые |

іи закрытые. Они, как правило, располагаются на верхних поверхно стях отливок, в местах подвода питателен, .в переходах или сопря

жениях стенок, в закрытых полостях, не сообщающихся |

с прибыля |

||

ми. По размерам и форме шлаковые |

и флюсовые раковины |

очень |

|

разнообразны, их поверхность чаще всего шероховатая |

(рис. |

68). |

|

(Подобные дефекты .возникают из-за |

проникновения |

в полость |

|

формы шлака вместе с металлом во время заливки. Причиной этого может явиться повышенная загрязненность шихты, взаимодействие расплава с футеровкой печи, неправильное ведение процесса плав ки и заливки (чрезмерное количество шлака, низкая температура расплава, небрежная заливка форм и др.), .неправильная конструк ция литниковой системы, не обеспечивающая полного отшлаковывания и спокойного заполнения формы.

Особенно аккуратно следует выполнять плавку сплавов с боль шим содержанием магния (АЛ8, АЛ22, АЛ27-1 ,п др.), так как эти сплавы склонны к повышенному окислению в жидком состоянии и требуют применения защитных флюсов. Хорошие результаты сниже ния оиисляемости сплавов наблюдаются при добавке в них неболь шого количества бериллия, что позволяет упростить технологический процесс приготовления алюмнниевомагниевых сплавов.

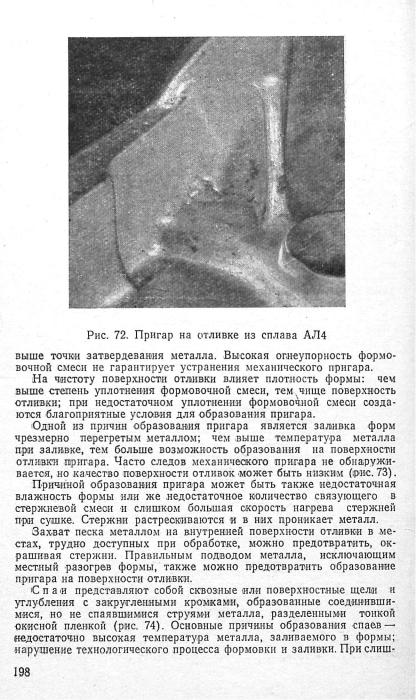

Хорошим средством задержки шлака в литниковой системе явля ется применение фильтрующих сеток. На ряс. 69 представлена рент

генограмма участка коллектора перед сеткой, на которой |

отчетливо |

шід.ны шлаковые включения. |

|

В с к и п ы , с в и щ и , з а в о р о т ы образуются при |

повышенной |

влажности формы или очень низкой ее газопроницаемости, а также

при ..местном переуплотнении формы |

и .высокой газотворноіі способ |

|||

ности формовочной и стержневой смеси. |

||||

|

іВокипы образуются, |

когда давление выделяющегося в форме га |

||

за |

оказывается |

больше |

гидростатического давления сплава. Различа |

|

ют |

вскнповую |

раковину |

внутреннюю |

(свищ, газовый прострел) и |

всюиповую раковину наружную (отдулина). Свищи и газовые прост релы чаще всего располагаются в массивных частях отливок и в. ме стах сопряжения массивных частей с тонкими, а образуются в ре

зультате |

прорыва |

газа сквозь расплав, когда процесс затвердевания |

в тонких |

стенках |

окончен, а в массивных сплав еще находится в |

твердожидком состоянии. Отдулины могут образоваться как со сто

роны |

формы, так и |

со стороны стержня. Причиной этого |

дефекта |

чаще |

всего служит |

либо конденсация влаги на холодильнике, либо |

|

7 з а к . бш |

193 |

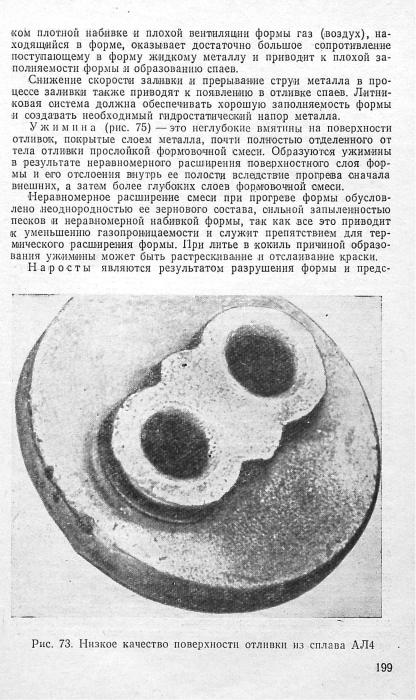

•незамеченными в отливке, они снижают ее прочность и могут привес

ти к разрушению. Окисная пленка всегда |

присутствует в |

расплаве |

и дополнительно образуется в результате |

турбулентного |

движения |

металла при заливке формы. |

|

|

В формовочные смеси при литье алюминиевомагнневых |

сплавов, |

|

рекомендуется вводить защитные присадки, заливку форм следует |

||

проводить быстро низкой и толстой струей металла. Хорошие резуль таты дает применение закрытого перелива и простановка фильтру

ющих сеток. Литниковая |

система |

должна |

обеспечивать |

плавный |

|

подвод металла, исключая |

свободное падение |

его |

с большой высоты |

||

и фонтанирование. |

|

|

|

|

|

' К о р о л ь к и являются |

особой |

разновидностью |

газовых |

раковин: |

|

в nix полости находятся небольшие застывшие шарики металла. Ра ковины с корольками возникают вследствие нарушения технологиче ских правил заливки или применения неправильной конструкции лит никовой системы и бывают открытыми и закрытыми. Прерывание струи металла в начале заливки приводит к тому, что отдельные брызги металла быстро охлаждаются и оседают в различные местах формы. В результате взаимодействия окисленных корольков со сле дующей порцией металла образуется газовая прослойка, которая не дает возможности корольку расплавиться. Так, вокруг королька об разуется раковина, аналогичная по своим внешним признакам и ха рактеру газовым .раковинам.

При разливке струю металла надо направлять так, чтобы она не ударялась о стенки формы или стержня, .не допуская при этом на

рушения ее сплошности, а |

также применять литниковые системы, |

обеспечивающие плавность заполнения формы. |

|

Г о р я ч и е т р е щ и н ы |

представляют собой прямолинейные или |

извилистые разрывы в теле отливки я являются результатом объ емных изменений при затвердевании сплава. Горячие трещины име ют окисленную поверхность и хорошо выявляются при наружном ос мотре отливок после выбивки.

Чаще всего горячие трещины образуются в местах перехода от толстого сечения к тонкому, на внутренней стороне острых углов, в местах подвода металла, а также в местах затрудненной усадки сплава. Причинами образования горячих трещин могут быть непра вильное и недостаточное питание отливки, плохая податливость фор

мы и стержней, неправильное расположение каркасов |

в |

стержнях, |

|

.высокая температура заливки н др. На рис. 70 показана |

горячая |

||

трещина, образовавшаяся в результате большой |

жесткости |

стержня, |

|

а на .рис. 71 —горячая трещина на образце из |

сплава |

типа АЛЛ9, |

|

отлитого в .металлическую форму. |

|

|

|

Для предотвращения образования горячих трещин наиболее важ но предусматривать в конструкциях отливок равномерные сечения •и плавные переходы от одного сечения к другому, а также устранять препятствия усадке, оказываемые формой и стержнями.

Х о л о д н ы е т р е щ и н ы образуются там же, где и горячие, п представляют собой прямолинейные или извилистые разрывы тела отливки со слабо окисленной поверхностью. Холодные трещины в от ливках являются результатом действия упругих напряжений, возни

кающих при термическом торможении усадки, которое |

вызывается |

|

•неравномерным охлаждением отдельных частей отливки. |

Основные |

|

причины образования |

холодных трещин — термическое, механическое |

|

или комбинированное |

торможение усадки, недостаточно |

хорошие |

196

Меры борьбы с короблением в основном те же, что и с холодны ми трещинами. Иногда коробление является результатом нерацио нально изготовленной «ля недостаточно жесткой модельной оснастки.

Для снятия остаточных напряжений отливки следует подвергать отжигу. Температура отжига должна быть выбрана такой, при ко торой происходила бы внутренняя пластическая деформация, снима ющая напряжения. Нагрев отливки, а также последующее охлажде ние ее необходимо производить с такими скоростями, которые бы исключали появление в ней временных термических напряжений.

Термическую обработку сложных |

и тонкостенных отливок следу |

||

ет проводить в специальных приспособлениях, |

препятствующих ко |

||

роблению. Не рекомендуется загружать детали |

в корзины |

навалом. |

|

Закалку сложных по конфигурации |

отлігвок необходимо |

проводить ' |

|

вподогретую воду или масло.

Втабл. 60 представлены экспериментальные данные, характери зующие влияние охлаждающей среды при закалке на изменение ве

личины |

деформации |

для разных сплавов (деформация определялась |

||||

на отдельно отлитых |

специальных образцах — усадочных решетках). |

|||||

|

|

|

|

|

Т а б л и ц а |

60 |

Влияние охлаждающей |

среды при закалке на изменение |

|

||||

|

|

величины деформации* |

|

|

||

|

Величина деформации, мм |

Снижение |

деформации, |

% |

||

глз рка |

закалка |

в воде |

|

|

|

|

|

|

закалка в |

после закалки после закалки |

|||

сплава |

|

|

масло при |

в воду при |

в масло |

при |

|

при 20'С |

при 100-"C |

20Э С |

100'С |

20 'С |

|

АЛ4 |

0,24 |

0,15 |

0,07 |

37,5 |

71 |

|

АЛ5 |

0,35 |

0,30 |

0,10 |

14 |

35 |

|

АЛ7 |

0,32 |

— |

0,08 |

— |

75 |

|

АЛ8 |

0,23 |

0,17 |

0,07 |

26 |

70 |

|

АЛ9 |

0,33 |

0,17 |

0,09 |

48 |

73 |

|

АЛ 19 |

0,70 |

0,10 |

— |

70 |

— |

|

* Работа выполнена Н. А. Арнстовоіі с сотр.

Уменьшение остаточных термических напряжений может быть достигнуто обработкой холодом «ли циклической обработкой '(ох лаждением с последующим нагревом).

Сущность этого способа заключается в следующем: деталь после закалки перед старением подвергается глубокому охлаждению с по следующим быстрым нагревом в кипящей воде или в масле. В ре зультате такой обработки возникают остаточные напряжения об ратного знака, которые гасят напряжения в отливке, возникшие при литье я термообработке. Охлаждение тем эффективнее для повыше ния стабильности размеров отливок, чем ниже температура охла дителя. В табл. 61 приведены экспериментальные данные о влиянии температуры охлаждения на величину деформации для АЛ9.

202