- •Введение

- •Выбор электродвигателя и кинематический расчет

- •II. Расчет зубчатых колес редуктора.

- •Проверочный расчет на контактную статическую прочность при пиковой нагрузке.

- •Проверочный расчёт на изгибную статическую прочность при пиковой нагрузке

- •III. Предварительный расчет валов редуктора

- •IV. Конструктивные размеры шестерни и колеса

- •V. Конструктивные размеры корпуса редуктора

- •VI. Первый этап компоновки редуктора

- •Проверка долговечности подшипников

- •Рассмотрим правый подшипник.

- •IX. Проверка прочности шпоночных соединений

- •Хi. Вычерчивание редуктора

- •Хiii. Сборка редуктора

- •Список используемой литературы.

VI. Первый этап компоновки редуктора

Выбираем способ смазывания: для смазывания зацепления применяется масляный туман, создаваемый брызговиками; для подшипников – пластичный смазочный материал. Раздельное смазывание принято потому, что один из подшипников ведущего вала удален и это затрудняет попадание масляных брызг. Кроме этого раздельная смазка предохраняет подшипники от попадания вместе с маслом частиц металла. Брызговики также нужны для нормальной работы подшипников. Камеры подшипников отделяем от внутренней полости корпуса мазеудерживающими кольцами.

Устанавливаем возможность размещения одной проекции – разрез по осям валов – на листе формата А1. Наносим осевые линии ведущего и ведомого валов, проводим осевые линии делительных конусов, вычерчиваем колесо и шестерню в зацеплении. Ступицу колеса выполняем несимметрично относительно диска, чтобы уменьшить расстояние между опорами ведомого вала. Подшипники валов расположим в стаканах.

Намечаем для валов роликоподшипники конические однорядные особо легкой серии (таблица П7):

Таблица 2.

|

Условное обозначение подшипника |

d, мм |

D, мм |

Т, мм |

С, кН |

С0, кН |

е |

|

2007107

2007207

|

35

35 |

62

72

|

18

18,25 |

32

35,8 |

23

26 |

0,27

0,37 |

Наносим габариты подшипников ведущего вала, наметив предварительно внутреннюю стенку корпуса на расстоянии х1 = 10 мм от торца шестерни и отложив зазор между стенкой корпуса и торцом подшипника у1 = 10 мм (для размещения мазе удерживающего кольца).

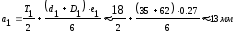

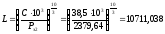

При установке радиально-упорных подшипников необходимо учитывать, что радиальные реакции считают приложенными к валу в точках пересечения нормалей, проведенных к серединам контактных площадок (таблица 9.21). Для однорядных конических роликоподшипников по формуле (( 9.11)[1] )

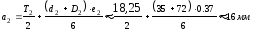

Размер от среднего диаметра шестерни до реакции подшипника

f1=39+14=54.2 мм.

Принимаем размер между реакциями подшипников ведущего вала

Примем C1 = 90 мм.

Размещаем

подшипники ведомого вала, наметив

предварительно внутреннюю стенку

корпуса на расстоянии х2

= 15 мм от торца ступицы колеса и отложив

зазор между стенкой корпуса и торцом

подшипника у2

= 15 мм (для размещения мазе удерживающего

кольца).

Размер для подшипников 2007207 ведомого вала

Примем f2 = 57,25 мм и с2 =111.5 мм .

Проверка долговечности подшипников

Ведущий вал:

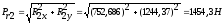

Cуммарные

реакции:

Осевые

составляющие радиальных реакций

подшипников по формуле (9.9 стр. 216):

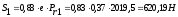

Осевые нагрузки подшипников (таблица 9.21). В нашем случае S1 > S2; Fa1 > 0; тогда

;

;

Рассмотрим левый подшипник:

Отношение

,

поэтому следует учитывать осевую

нагрузку.

,

поэтому следует учитывать осевую

нагрузку.

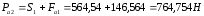

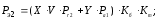

Эквивалентная нагрузка по формуле 9.3 (стр. 212):

из

заданных условий V=1;

Km=1

(по таблице 9.20 стр. 214); коэффициент

безопасности Kб=1,5;

(по таблице 9.20 стр. 214); для конических

подшипников при

коэффициентX=0,4

и коэффициент Y=1,62

(по таблице 9.18 и П7 приложения)

коэффициентX=0,4

и коэффициент Y=1,62

(по таблице 9.18 и П7 приложения)

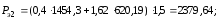

Эквивалентная нагрузка:

Расчётная

долговечность, млн. об. [1,

стр.211]

(млн. об).

(млн. об).

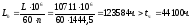

Расчётная долговечность, ч:

где n=949 (об/мин) - частота вращения ведущего вала.

Найденная

долговечность приемлема.