книги из ГПНТБ / Долгов Ю.С. Вопросы формирования паяного шва

.pdfблнжается к сплаву ОТ4, максимальная концентрация меди в нем падает.

Влияние |

продолжительности |

выдержки |

|

при |

температуре |

|||||||||||

пайки |

на прочность |

соединений |

показано на рис. 36. |

По |

про |

|||||||||||

|

|

|

|

шествии |

1 ч |

и |

более, |

|

когда |

мак |

||||||

6д,кгс/ммг |

|

|

симальная |

концентрация |

меди |

в |

||||||||||

|

|

|

|

шве снизится |

|

до |

4%, |

прочность |

||||||||

|

|

|

|

паяных |

соединений |

практически |

||||||||||

|

|

|

|

перестает |

изменяться |

|

и составля |

|||||||||

|

|

|

|

ет около 55 кгс/мм2, |

или |

80% |

от |

|||||||||

|

|

|

|

прочности |

основного |

|

металла. |

|||||||||

|

|

|

|

Характер |

изменения |

прочности |

||||||||||

|

|

|

|

связан |

со |

структурными |

измене |

|||||||||

|

|

|

|

ниями, происходящими в шве по |

||||||||||||

|

|

|

90 мин |

мере увеличения |

.выдержки |

при |

||||||||||

Рис. 36. |

Зависимость |

прочности |

температуре |

|

пайки. |

|

Минималь |

|||||||||

ная прочность |

наблюдается |

при |

||||||||||||||

паяных соединений титана от вре- |

||||||||||||||||

наличии |

в |

шве |

эвтектической |

|||||||||||||

.мени выдержки |

при температуре |

|||||||||||||||

|

пайки 930°С |

|

кристаллизационной |

зоньї. |

Мак |

|||||||||||

|

|

|

|

симальная |

прочность |

|

достигается |

|||||||||

после завершения диффузионной пайки и прохождения процес са гомогенизации паяного шва до такой степени, когда макси мальная концентрация меди в шве снизится до 3—4%. В резуль тате гомогенизации уменьшается общее количество интерметал-

.лидной |

фазы ТігСи, появляющейся вследствие |

эвтектоидного |

|

распада |

твердого раствора |

меди в титане, а также изменяется |

|

характер ее расположения |

(выделения становятся |

дисперсными |

|

и изолированными друг от друга). |

|

||

При анализе граничных условий прохождения процесса диф фузии, меди в титан, необходимых для математического описа ния полученных результатов, Б. Н. Перевезенцев и В. Н. Лашков не выделяют стадий диффузионной пайки и гомогенизации шва. Выбранные ими расчетные формулы относятся только к этапу гомогенизации. Удовлетворительное совпадение расчетных

.данных с экспериментальными при определении состава диффу зионных зон объясняется тем, что продолжительность собственно диффузионной пайки, т. е. продолжительность существования жидкой фазы в шве мало по сравнению с общей продолжитель ностью выдержки при температуре пайки.

В. Л. Гришиным и С. В. Лашко выполнены исследования структуры швов и прочности соединений титана ВТ1 и сплава ОТ4, подвергнутых контактно-реакционной диффузионной пайке серебром, медью и никелем [22]. Указанные металлы в виде фольг различной толщины (от 20 до 100 мкм) укладывали в за зоры между основным металлом. Пайку проводили в вакууме при температурах в диапазоне 960—1050° С с различными вы держками.

Качественная картина микроструктурных изменений в швах,

происходящих в ходе диффузионной пайки, аналогична выше описанной. На ранних этапах пайки в швах присутствуют эвтек тические кристаллизационные зоны, толщина которых уменьшает ся по мере увеличения выдержек тем быстрее, чем выше темпера тура пайки. Одновременно увеличиваются размеры диффузион ных зон в основном металле. Начиная с некоторого момента кри сталлизационные зоны исчезают (что свидетельствует о заверше

нии диффузионной пайки), и идет процесс гомогенизации паяно |

||||||

го шва. |

Максимальная |

концентрация |

металла-припоя в шве |

|||

постепенно снижается, |

а |

структура шва |

все менее |

отличается |

||

от структуры основного металла. |

|

|

|

|||

При всех температурах пайки прочность нахлесточных сое |

||||||

динений |

повышалась |

с увеличением |

выдержки. |

Наибольшее |

||

увеличение прочности |

(от |

15 до 50 кгс/мм2) |

отмечается припай |

|||

ке серебром. Для никеля изменение прочности соединений ха

рактеризуется кривой с максимумом при выдержке |

120 |

мин. |

|

В работе [22], к сожалению, отсутствуют количественные |

дан |

||

ные о связи между температурой пайки и длительностью |

выдер |

||

жек, необходимых для исчезновения кристаллизационных |

зон |

||

при разных толщинах фольг металлов в зазоре. |

Эти |

данные |

|

позволили бы оценить кинетику процесса диффузионной пайки. Для технологии диффузионной пайки первостепенное значе ние имеет вопрос о выборе температурно-временного режима, обеспечивающего завершение процесса диффузионной пайки при различных исходных зазорах под пайку в конструкциях или кон кретных узлах. Вышерасемотренные работы не позволяют дать общих рекомендаций по технологии пайки, поскольку не содер

жат данных о кинетике процесса диффузионной пайки.

В связи с этим авторы данной книги наряду с изучением влияния режимов пайки на химический и фазовый составы швов, предприняли попытки определить кинетические характери стики процесса диффузионной пайки титана медью и никелем,

которые |

могут быть |

использованы |

для |

расчета |

необхо |

||

димой длительности |

процесса при |

различных исходных ус |

|||||

ловиях [23]. |

|

|

|

мм рт. ст. Медь |

|

||

Пайку |

проводили |

в вакууме 5- 10~4 |

и элек- |

||||

ролитический никель |

в |

виде фольг |

плотно |

зажимали |

между |

||

образцами |

из титана |

ВТ1, после чего взаимное положение образ |

|||||

цов жестко .фиксировалось. Такая |

методика |

подготовки |

образ |

||||

цов обеспечивала одинаковую исходную толщину жидкой про слойки в швах при одинаковых температурах пайки и толщинах фольг 'меди и никеля. Последнее обстоятельство имеет решаю щее значение при оценке кинетики диффузионной пайки ,по уменьшению со временем ширины кристаллизационных зон. Другой способ определения кинетических характеристик процес са диффузионной пайки заключается в измерении количества меди и никеля, переходящих в диффузионные зоны титана, в

6—78 |

81 |

зависимости от продолжительности выдержки при температурах пайки.

Длительность диффузионной пайки при оценке по этому спо собу соответствует времени, в течение которого все количество металла-припоя, первоначально внесенного в зазор, перейдет в твердый раствор с основным металлом.

Количество меди или никеля, содержащихся в твердом раст воре в момент завершения диффузионной пайки, пропорцио нально площади 5г под кривой распределения элемента и равно их количеству, введенному первоначально в зазор и пропорцио

нальному |

площади Si |

(рис. 37), соответствующей исходному |

со |

||||||||

держанию меди или никеля в жидкой фазе. |

|

|

|

|

|

||||||

|

|

|

Идентификация |

фаз |

и структур |

||||||

|

|

|

ных |

составляющих |

меднотитановых |

||||||

|

|

|

и никельтитановых |

сплавов, |

образу |

||||||

|

|

|

ющихся |

в |

кристаллизационных |

зо |

|||||

|

|

|

нах паяных швов, производится по |

||||||||

|

|

|

результатам |

микрорентгеноспект- |

|||||||

|

|

|

рального |

анализа |

на |

установке |

|||||

|

|

|

МАР-1 и данных диаграмм состоя |

||||||||

|

|

|

ния. При этом для одной из струк |

||||||||

Рис. 37. Распределение метал |

турных |

составляющих шва |

(интер |

||||||||

металлическое |

соединение, |

эвтекти |

|||||||||

ла-припоя в шве в начальный |

ка) |

принимается |

состав, |

ожидае |

|||||||

момент и в момент заверше |

|||||||||||

ния диффузионной пайки |

мый по диаграмме |

фазового равно |

|||||||||

|

|

|

весия. |

Используя |

его |

в |

качестве |

||||

эталона, |

определяют |

составы |

других |

фаз, |

а |

также |

границы |

||||

диффузионных зон. Хорошее совпадение результатов анализа с диаграммой состояния является достаточным критерием пра вильной идентификации фаз и структурных составляющих.

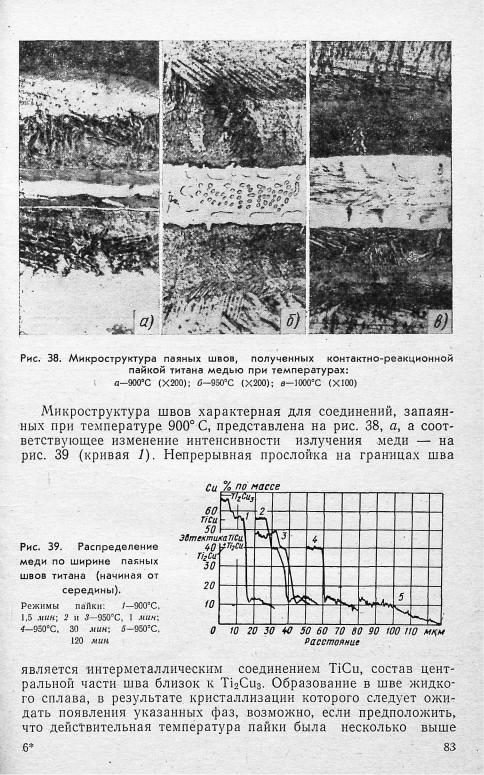

Некоторые результаты 'металлографического и .микрорентге-

носпектрального исследования паяных |

швов приведены |

на |

|

рис. 38 и 39. |

|

|

|

В процессе контактного плавления титана и меди, происходя |

|||

щего при нагреве до |

900° С, образуется |

жидкость, близкая |

по |

составу к эвтектике, |

содержащей 72% Си. После полного пере |

||

хода меди в расплав жидкая фаза насыщается титаном до кон

центрации, |

отвечающей предельной растворимости в |

ней тита |

на при температуре 900° С. Как было показано ранее, |

указанные |

|

процессы |

происходят весьма интенсивно и заканчиваются об |

|

разованием в шве прослойки жидкой фазы, состав которой бли зок к ликвидусу диаграммы состояни"я титан — припой при

температуре |

пайки. |

Затвердевание меднотитанового |

сплава, |

насыщенного |

титаном |

при 900° С, начинается, судя по |

диаграм |

ме фазового равновесия, с выпадения интерметаллида |

ТІ2С113 и- |

||

заканчивается |

образованием эвтектики Ті2 Си3 —TiCu3 . |

Однако |

|

в швах, полученных при 900° С, эта эвтектика, а также |

структур |

||

но свободная фаза ТІ2С113 не обнаруживается.

900° С. Многослойная структура кристаллизационных зон сохра няется при увеличении выдержки при 900° С вплоть до полного их исчезновения, т. е. завершения процесса диффузионной пайки. На рис. 40, а, показано влияние продолжительности выдержки

|

|

|

|

|

|

при 900°С |

на |

распределение |

|||||

си, % по массе |

|

|

|

меди |

в |

диффузионной |

зоне. |

||||||

|

|

|

|

|

|

Максимальная |

. концентрация |

||||||

12 |

|

|

|

|

|

меди |

в |

диффузионных |

зонах |

||||

|

|

|

|

|

титана (на границе |

с |

кристал |

||||||

10 |

|

|

|

|

|

||||||||

|

\ |

|

|

|

лизационной |

зоной) |

составля |

||||||

8 |

|

|

|

|

ет около |

13% по массе и прак |

|||||||

В |

|

|

\ |

|

|

тически не зависит |

от |

продол |

|||||

|

|

|

|

жительности |

|

выдержки |

при |

||||||

4 |

|

|

|

|

|

||||||||

15\ |

|

|

|

температуре |

пайки. Это |

обсто |

|||||||

2 |

60 Ч< К]20мин |

|

ятельство |

позволяет |

предполо |

||||||||

|

|

|

|

|

|

жить |

существование |

на |

грани |

||||

О |

0,05 |

0,10 |

0,15 |

0,20 |

мм |

цах |

диффузионных |

зон |

про- |

||||

|

|

|

а) |

|

|

|

|

|

|

|

|

|

|

Си, % по массе |

|

|

Си, % по массе |

|

|

|

|

|

|

||||

12 |

|

|

|

|

|

\ |

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

\\ |

|

|

|

|

|

|

|

|

|

|

|

|

|

\і \ 1 5 |

\ W\60muh |

|

|

|

|

|

|

L |

|

|

|

|

2 |

5\\X |

А |

|

|

|

|

|

|

|

|

|

им |

|

|

|

|

|

N . 1 |

30 |

|

|

|

|||||

|

0,05 |

0,10 |

0,15 0,20 |

0,25 |

ММ О |

|

|

|

|

0J0 мм |

|||

|

0,05 |

0,10 |

0,15 |

0Л0 0,25 |

|||||||||

|

|

|

6) |

|

|

|

|

|

б) |

|

|

|

|

Рис. 40. Распределение меди в диффузионных зонах титана после различной продолжительности выдержки при температурах:

а — 900°С; б — 950°С; в — 1000°С

слойки соединения ТігСи, которая, однако, не выявляется под оптическим микроскопом.

Структура швов, образующихся в результате кратковремен ной выдержки при температуре 950°С (см. рис. 38, б), характе

ризуется |

наличием сплошной прослойки |

интерметаллида ТЪСи |

|||

на |

границах с основным металлом |

и эвтектики |

(ТігСи + ТіСи) |

||

в |

центре |

шва. Иногда центральная |

часть |

шва |

целиком состоит |

из интерметаллида TiCu. Изменение интенсивности медного из лучения по ширине шва для указанных двух случаев представ лено кривыми 2 и 3 на рис. 39. Структура шва, состоящая из че редующихся слоев интерметаллидов Ti2 Cu и TiCu, по-видимому, является результатом образования разделенной эвтектики при затвердевании расплава. В целом, такая структура кристаллиза-

ционных зон отвечает несколько большему содержанию в рас плаве титана, чем по данным диаграммы состояния.

После выдержки 30 мин в шве можно наблюдать единствен ный слой интерметаллида Ti2 Cu, что является косвенным дока

зательствам |

существования прослойки этого |

соединения при |

||||

температуре |

пайки. |

|

|

|

|

|

Распределение меди |

после |

выдержки |

при |

950° С в |

течение |

|

120 мин представлено |

кривой |

5 на рис. |

39. Отсутствие |

криста |

||

ллизационной зоны свидетельствует о завершении процесса диф

фузионной пайки. |

|

|

|

Микроструктура шва, образующегося после пайки |

титана |

||

медью при температуре |

1000° С показана на рис. 38, в. |

На |

гра |

нице с титаном видны |

прерывистые выделения Ti2 Cu, |

а |

цент |

ральная часть шва представляет собой эвтектику (Ti2 Cu + TiCu). С увличением выдержки при температуре пайки происходит уменьшение толщины кристаллизационных зон, однако их струк тура остается неизменной вплоть до завершения диффузионной пайки. Максимальная концентрация меди в диффузионных зо

нах (рис. 40, в) достигает около |

17% после выдержки |

в |

течение |

1 мин и остается практически неизменной до момента |

исчезно |

||

вения кристаллизационной зоны. |

|

|

|

Диффузионные зоны, образующиеся в титане при |

всех тем |

||

пературах пайки и выдержках, |

имеют двухфазную |

структуру, |

|

которая состоит из а-твердого раствора меди в титане и соеди нения Ti2 Cu. Такая структура формируется при охлаждении от температур пайки вследствие уменьшения растворимости меди в р-титане и эвтектоидного превращения. В связи с этим распре деление меди в диффузионных зонах паяных швов, представлен ное на рис. 40, являются усредненным по объему, превышающе му размеры отдельных фаз.

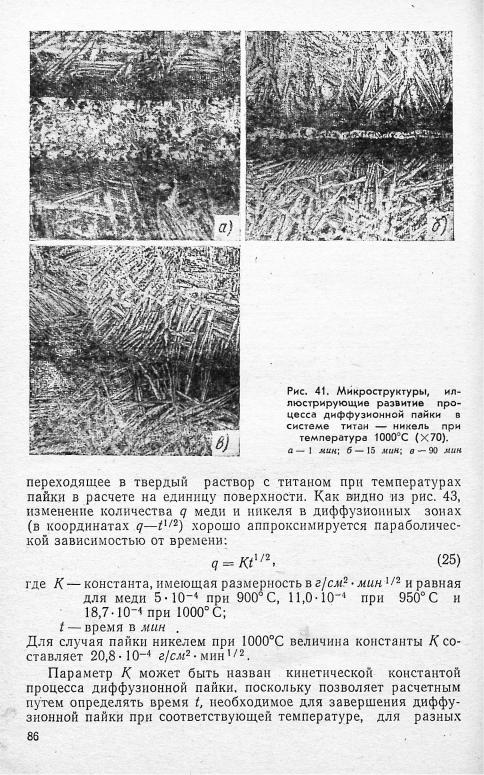

На рис. 41 представлена микроструктура швов, образующих ся в ходе диффузионной пайки титана никелем при температуре 1000° С. Содержание титана в кристаллизационных зонах швов близко к его концентрации в эвтектике (около 30% по массе) и не зависит от продолжительности выдержки при температуре пайки вплоть до исчезновения кристаллизационной зоны в струк туре шва (рис. 41, б). Результаты микрорентгеноспектрального анализа распределения никеля в диффузионных зонах швов по казаны на рис. 42. Максимальная концентрация никеля в твер

дом |

растворе наблюдается |

у |

границы |

с |

кристаллизационной |

|

зоной и составляет около 13% |

по массе, |

что близко к |

предель |

|||

ной |

растворимости никеля |

в |

р-титане |

при температуре |

1000° С. |

|

Эта концентрация остается неизменной до тех пор, пока в струк туре шва сохраняется кристаллизационная зона. После завер шения диффузионной пайки максимальная концентрация никеля в шве уменьшается по мере увеличения выдержки.

По данным распределения в диффузионных зонах концентра ции меди и никеля было определено количество этих металлов,

исходных условий. Действительно, если Q — количество металлаприпоя в зазоре в расчете на единицу поверхности контакта жидкой фазы с основным металлом, то приравнивая его коли-

Ш, % по массе

*2

(О

6 |

V |

|

|

|

8 |

|

|

|

|

4 |

V |

К*мин |

||

г |

д |

|

||

|

|

|

о |

\ |

О |

0,1 |

0,2 |

0,3 f |

О,1* мм |

Рис. 42. Распределение |

никеля |

|||

в диффузионных |

зонах |

швов |

||

после пайки |

при |

1000°С |

с раз |

|

|

личными |

выдержками |

||

честву q металла-припоя в диффузионной зоне шва, вы ражающемуся соотношени ем (25), получим

({,8/СМ

то' |

%— |

|

|

Ж |

ю-ю |

?— |

|

|

|

9 У' |

- t л |

с X |

|

|

5-Ю" |

|

А1

О |

1 |

5 W15 30 |

60 |

мин |

Рис. 43. Зависимость количества q

меди и никеля, содержащихся в диффузионных зонах швов, от тем пературы пайки и времени вы держки:

/ — медь, |

900°С; |

• медь, |

950°С; |

(26) •медь, 1000°С; 4 — никель, ]000°С

Из анализа структур и состава кристаллизационных зон па яных швов следует, что концентрация металла-припоя в жидкой

прослойке близка к таковой для |

жидкого сплава, |

находящегося |

|||||||

в равновесии |

с основным |

металлом при |

|

температуре |

пайки |

||||

{Сож |

). В связи с этим для |

определения |

величины Q, входящей |

||||||

в соотношение (26), можно воспользоваться |

формулой: |

|

|||||||

|

|

|

|

|

|

|

|

|

(27) |

где |

рж |

—плотность расплава в |

г/см3; |

|

|

|

|

||

|

С (Г—концентрация металла-припоя |

в |

расплаве, |

которая |

|||||

|

|

берется по данным диаграммы |

фазового равновесия, |

||||||

|

|

в долях по массе; |

|

|

|

|

|

||

|

h — толщина жидкой прослойки в шве в см. |

|

|

||||||

На рис. 44 представлены результаты расчета |

по формулам |

||||||||

(26) |

и |

(27) |

продолжительности |

диффузионной |

пайки |

титана |

|||

медью и никелем в зависимости от температуры пайки и тол щины прослойки жидкости в шве, насыщенной основным метал лом. При этом использованы приведенные выше значения К.

Согласно данным рис. 44 сравнительно небольшие изменения температуры пайки должны,существенно сказываться на дли тельности диффузионной пайки титана медью. Столь сильная зависимость обусловлена, с одной стороны, изменением скоро сти диффузии меди в титане, а с другой, — скачкообразным изменением состава жидкости в шве.

О |

20 40 |

60 80 W0120h,MKM |

|

0 |

1 |

W IS |

JO |

бОі.нин |

|||

Рис. 44. |

Зависимость длительности t |

Рис. |

45. |

Влияние продолжительности |

|||||||

диффузионной пайки титана от темпе |

выдержки при температуре 1000°С на |

||||||||||

ратуры и толщины h жидкой прослой |

ширину кристаллизационных зон пая |

||||||||||

|

|

ки в шве: |

|

ных |

швов |

при пайке |

титана медью: |

||||

1 — медь, |

900°С; |

2 — медь, |

950°С; 3 — медь, |

/ — толщина |

медной |

фольги |

0,1 |

мм; |

|||

|

1000°С; |

4— |

никель, |

1000°С |

2 — т о л щ и н а медной |

фольги |

0,05 |

мм |

|||

Результаты |

определения ширины |

кристаллизационных |

зон |

||||||||

паяных швов, образующихся при контактно-реакционной диф фузионной пайке титана медью при температуре 1000° С, в зави симости от времени выдержки при различных толщинах фольг

меди |

в зазоре, представлены на рис. 45 (в координатах |

h—ll/2). |

|

Видно, что с увеличением выдержки |

ширина кристаллизацион |

||

ных |

зон уменьшается со скоростью, |

практически не зависящей |

|

от толщины жидкой прослойки в шве, образующейся на первом этапе взаимодействия припоя с основным металлом и хорошо аппроксимирующейся параболической зависимостью от времени:

^ = - - В / 1 |

/ 2 , |

|

(28) |

dt |

|

|

v ' |

где h — толщина кристаллизационной зоны шва в см; |

|

||

t — продолжительность выдержки в |

мин; |

|

|

В — константа, равная 2,9- Ю - 3 |

см/мин |

'/2. |

|

На рис. 46 кривыми 1 н 2 представлены результаты |

расчета |

||

продолжительности диффузионной |

пайки |

титана медью |

и нике |

лем при температуре 1000° С, выполненного на основе соотноше ния (24). Величины коэффициентов диффузии меди п никеля в

титане |

при 1000° С примерно |

одинаковы |

и составляют |

около |

|

7 - Ю - 8 |

см2/сек [79]. Остальные |

величины, |

необходимые |

для |

про |

ведения расчета, взяты из диаграмм состояния титан |

— |

медь |

|||

и титан — никель. |

|

|

|

|

|

Результаты аналогичного расчета, выполненного на основе экспериментально найденных значений кинетических парамет ров К, представлены на рис. 46 кривыми 3 для меди и 4 — для никеля.

Как следует из рис. 46, результаты расчетов, выполненных по^ формуле (24) с использованием литературных данных соответ ствуют результатам, полученным на основе экспериментально' найденных параметров.

На рис. 46 (кривая 5) даны также результаты расчета про должительности диффузионной пайки титана медью при 1000°С по данным о величине параметра В из уравнения (28). Сравни тельно большое различие в продолжительности диффузионной пайки титана медью, определенной по данным различных экс периментальных методов исследо вания кинетики процесса (кривые 3 и 5 на рис. 46), может быть обус ловлено рядом факторов, в том чис-

Рис. 46. Зависимость продолжительности t, диффузионной пайки титана медью и нике лем при температуре 1000°С от толщины h исходной жидкой прослойки в шве

го w во во wo ао noii.nm

ле интенсивным испарением меди при пайке в вакууме, вытес нением жидкого металла вследствие положительного объемного,

эффекта превращения жидкости в твердую |

фазу. |

|

Диффузионную пайку магния изучали |

авторы |

работы [37]. |

В качестве металла-покрытия было взято |

серебро, |

которое об |

разует с магнием достаточно широкую область твердых раст

воров. Пайку проводили в среде |

аргона при температуре 520° С |

||

с |

поджатием элементов паяемых |

образцов в течение всего |

цик |

ла |

пайки. Серебро использовали |

в виде фольги толщиной 20 |

мкм, |

а также в виде покрытия толщиной 10 мкм, нанесенного ионным способом.

Рис. 47. Влияние продол жительности выдержки при температуре пайки 520°С на количество эв

тектики QODT в кристал

лизационных зонах (а) и содержание серебра в диффузионных зонах (о) шва при пайке магния

серебром:

1 — пайка с использованием серебряной фольги; 2 — пай ка с использованием сереб ряного покрытия

/0 1— Ад, г/см1

V |

1 |

Ї |

у/ |

і |

|

||

|

|

1 |

|

\ |

1 |

|

|

1 |

|

||

1 |

|

|

|

|

1/ |

|

|

5 SO 90 ПОмин |

V |

5 IS 30 |

90 мин |

а) |

|

|

|