книги из ГПНТБ / Долгов Ю.С. Вопросы формирования паяного шва

.pdfлидусу диаграммы состояния при соответствующих температу рах. Это свидетельствует о том, что кристаллизация жидкого сплава в шве в процессе охлаждения начинается при темпера турах, близких к температуре пайки.

*:

if ^

І *

I |

|

ft |

|

\ |

|

|

I |

|

N v. |

|

|

|

|

|

I |

О |

40 |

80 |

500 °С/мин |

|

Скорость |

охлаждения |

||

|

|

|

Т а б л и ц а |

15 |

|

Содержание |

цинка в твердом |

||||

растворе в % по массе |

|

|

|||

Температура паАкн в °С |

По методу мнкротвердо- |

сти |

При мнкрорентгеноспектралыюм ана лизе |

По диаграмме |

состояния |

550 |

30 |

|

23 |

|

27 |

580 |

21 |

|

15 |

|

18 |

610 |

17 |

и |

|

^ |

|

На рис. 53 представлены результаты исследований за висимости состава твердого раствора (в центре кристал

лов) и количества неравновесной эвтектической составляющей кристаллизационных зон в зависимости от скорости охлажде ния паяных швов после пайки при температуре 580°С.

Как видно, концентрация цинка в твердом растворе умень шается по мере увеличения скорости охлаждения. Максималь

ная концентрация цинка наблюдается в кристаллах |

твердого |

||||

раствора, образующихся |

при |

охлаждении |

шва с малой ско |

||

ростью |

(5° С/мин). Это можно |

объяснить |

частичным |

прохож |

|

дением |

выравнивающей диффузии в твердой фазе, приводящей |

||||

к снижению содержания |

алюминия в центральных |

объемах |

|||

кристаллов. При больших скоростях охлаждения в этих |

объемах |

||||

фиксируется та концентрация |

алюминия, которая была в мо |

||||

мент их образования, т. е. близкая к равновесному солидусу диа грамм состояния алюминий — цинк при 580° С.

Первоначальное увеличение количества эвтектики в структу ре сплава, происходящее по мере повышения скорости охлаж дения, можно объяснить различной полнотой прохождения вы

равнивающей |

диффузии в твердой фазе. Уменьшение количест |

ва эвтектики |

при весьма большой скорости охлаждения от |

температуры пайки объясняется измельчением кристаллов твер дого раствора при одновременном увеличении их числа, в ре зультате чего повышается суммарное содержание цинка в твер дом растворе.

Аналогичный показанному на рис. 53 характер изменения

количества неравновесной эвтектической составляющей с увели чением скорости охлаждения в сплавах алюминий — цинк, кри сталлизующихся в больших объемах, отмечен в работе [44].

Таким образом, исследования ликвационных явлений, про исходящих при затвердевании сплавов алюминий — цинк в пая ных швах, показали, что для данной системы основные законо мерности развития химической неоднородности аналогичны та ковым при кристаллизации больших объемов сплавов. При относительно высокой скорости охлаждения первично выделяю щийся твердый раствор кристаллизуется в виде дендрнтов, за рождающихся как на поверхности основного металла, так и в объеме расплава (рис. 52, а). В условиях медленного охлаж дения практически весь избыточный твердый раствор кристал лизуется путем последовательного роста от границ с основным металлом кристаллов ячеистой формы. Середина кристаллиза ционной зоны целиком занята эвтектикой.

Аналогичное изменение характера кристаллизации и формы растущих кристаллов для случая двухфазной кристаллизации происходит при неизменной скорости охлаждения, но перемен ной толщине слоя жидкого сплава в шве. Например, первично образующиеся при затвердевании сплава в шве при пайке меди оловом кристаллы химического соединения (и-фазы) при зазо рах 1,5 и 0,6 мм наблюдаются в значительных количествах по всей ширине кристаллизационных зон [55]. Их правильная фор ма свидетельствует о том, что они зародились и росли в объеме жидкости. В зазорах 0,3 мм и менее ті-фаза выделяется в виде слоя на границе основного металла, во внутренних же объемах кристаллизационных зон первичные кристаллы этого соединения отсутствуют. Следовательно, в условиях малого зазора происхо дит послойная, направленная кристаллизация жидкого сплава. В случае же больших зазоров, преобладает объемная кристал лизация припоя в шве, аналогичная, кристаллизации металла в слитке.

Абсолютные величины зазоров, в которых преобладает тот или иной характер затвердевания расплава, зависят для данной

системы от скорости охлаждения. В рассматриваемом |

случае |

при больших скоростях охлаждения (в жидком-азоте) |

появле |

ние кристаллов химического соединения в объеме кристаллиза ционной зоны наблюдается и в малых зазорах.

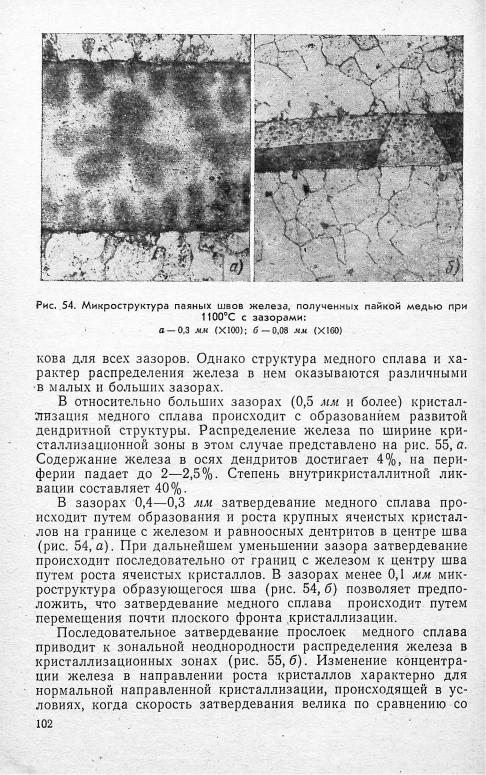

Влияние величины зазора под пайку на структуру и химиче скую неоднородность кристаллизационных зон паяных швов, образующихся при пайке железа медью, исследовали авторы работы [21]. Пайку проводили в среде водорода при темпера туре 1100° С, выдержка 1 мин. Во всех случаях скорость ох лаждения после пайки была одинаковой.

Как показали результаты микрорентгеноспектральных ис следований, концентрация железа в медном сплаве кристалли зационной зоны, усредненная по ее объему, практически одина ки

скоростями массопереноса в расплаве. На кривых имеются участки начальной стадии затвердевания, в пределах которых содержание железа уменьшается до 3,5—4%. Далее идет стадия установившейся кристаллизации, где содержание железа почти постоянно, и вторая переходная стадия в районе центра шва, где концентрация железа снижается до 2—2,5% (рис. 55,6).

Fe,%no массе

\\ |

• |

- |

71 |

I |

|

|

|

|

|

/ |

|

0 240180120 SO 0 60 120180 240НКМ 0 |

10 20 30 W |

|

50 мкм |

а) |

5) |

|

|

Рис. 55. Распределение железа по ширине кристаллизационных зон швов, выполненных с зазорами 0,6 мм (а) и 0,06 л4« (б)

Окончательная кристаллическая структура медного сплава в шве не соответствует первоначальным формам роста кристал лов: новые прямолинейные границы зерен пересекают в произ вольных направлениях ячеистые и дендритные кристаллы. В от носительно узких зазорах кристаллизационные зоны оказывают ся монокристальными по ширине (рис. 54, б).

Возникновение вторичной кристаллической структуры в ли тых сплавах связано с образованием при кристаллизации боль шого количества дефектов (дислокаций и вакансий), способных перемещаться и группироваться в определенных участках за твердевшего металла [40]. Вторичные границы в литом сплаве образуются в температурном интервале ниже солидуса путем перераспределения дефектов аналогично тому, как это имеет место в процессе полигонизации металлов. Существует, однако, мнение, что новые границы образуются путем спрямления и. миграции первоначальных границ.

При пайке стали Х18Н10Т припоем на никелевой (Г40НХ) и медной (ПМцЮ) основе затвердевание медного и никелевого сплавов в зазорах шириной около 0,3 мм происходит с образо ванием дендритных кристаллов различной степени разветвлен ное™. Кристаллы зарождаются как на поверхности стали, так и

вобъеме расплава.

Взазорах шириной 0,15 мм затвердевание этих сплавов про исходит последовательно путем роста от границ со сталью к центру шва ячеистых кристаллов (см. рис. 56, а и 57, а) .

Микроструктура никелевого сплава в шве, выполненном с зазором 0,06 мм (рис. 57,6"), позволяет предположить, что по-

Результаты металлографического анализа структуры • кри сталлизационных зон паяных швов показывают, что характер затвердевания и формы образующихся кристаллов при прочих одинаковых условиях оказываются различными в зависимости от толщины прослойки жидкого сплава в шве, т. е. от величины зазора под пайку.

Вотносительно широких зазорах затвердевание жидких сплавов носит объемный характер, т. е. первоначально образу ется каркас из осей дендрнтов, пронизывающих жидкую про слойку, а затем происходит кристаллизация жидкости в межосных участках. Дендритные кристаллы зарождаются как на поверхности основного металла, так и в объеме расплава. Структура и характер распределения компонентов кристалли зующегося сплава оказываются при этом такими же, как и в случае затвердевания больших объемов расплава.

При неизменных условиях пайки и прежде всего одинаковой скорости охлаждения от температуры пайки с уменьшением ве личины зазора наблюдается переход от объемного затвердева ния к затвердеванию жидкого сплава в шве, происходящему путем перемещения плоского фронта кристаллизации от границ раздела с основным металлом к центру шва. При этом по мере уменьшения величины зазора наблюдается переход от ячеистых форм роста кристаллов к росту кристаллов с плоской поверх ностью раздела кристалл-расплавов.

Врезультате последовательного затвердевания внутрикристаллитная ликвация приводит к появлению в кристаллизацион ных зонах зональной химической неоднородности: периферийные

ицентральные объемы имеют различный состав (в пределах существования твердого раствора) на протяжении всего шва. Состав твердого раствора в центре шва соответствует сплаву с наиболее низкой температурой солидуса. При двухфазной кри сталлизации избыточная фаза (твердый раствор или интерме таллическое соединение) выделяются в виде сплошного слоя на поверхностях основного металла.

Аналогичные изменения в характере затвердевания (переход от объемного к последовательному) и формах роста кристаллов наблюдаются, если величина зазора остается неизменной, но увеличивается скорость охлаждения от температуры пайки.

Образование различных структур при затвердевании сплавов определяется такими характеристиками процесса как скорость кристаллизации, распределение температур вблизи растущего кристалла, химическая неоднородность состава жидкости, воз никающая в ходе затвердевания, и др.

Ранее было показано, что переход от плоского фронта кри сталлизации к ячеистому происходит при наличии концентра ционного переохлаждения в слое расплава у поверхности расту щего кристалла. Следовательно, переход от ячеистого к плоско му фронту затвердевания, наблюдаемый при уменьшении тол-

щины слоя жидкой фазы в паяном шве (величины зазора под лайку) в условиях неизменной скорости охлаждения от темпера туры пайки, можно объяснить постепенным устранением кон центрационного переохлаждения в затвердевающем сплаве по мере уменьшения зазора. Последнее может быть вызвано сокра щением пути диффузии в расплаве, что способствует выравни ванию его состава по толщине слоя. Вследствие этого состав жидкости перед фронтом кристаллизации и на удалении от него может поддерживаться за счет диффузионных процессов прак тически одинаковым; при этом концентрационное переохлажде ние перед фронтом растущих кристаллов отсутствует.

Аналогичный переход от ячеистого к плоскому фронту за твердевания наблюдается, если при неизменной толщине слоя жидкости уменьшается скорость затвердевания, зависящая от скорости охлаждения. Чем меньше скорость затвердевания, тем больше может быть толщина слоя жидкости, при затвердевании которой диффузионные процессы успевают выравнивать состав жидкости, снимая концентрационное переохлаждение.

Характер затвердевания жидкого сплава в шве влияет на количество, размеры и характер расположения усадочных и га зовых пор, состояние границ зерен, а следовательно, и на свой ства паяных соединений. Специальные исследования в этой об ласти представляют несомненный интерес.

Кристаллизация жидкого |

металла |

в паяном |

шве происходит |

в условиях ориентирующего |

влияния |

подложки |

(основного ме |

талла) . В литературе описаны многочисленные случаи, когда границы зерен металла кристаллизационной зоны продолжают границы зерен основного материала. Поскольку границы разде ляют зерна металла с разной ориентировкой кристаллической решетки (углы разориентировки составляют до десятков граду сов), то можно предположить, что окаймленные общей границей зерна основного материала и металла кристаллизационной зоны имеют одинаковую или весьма близкую ориентировку кристал лических решеток. Это предположение экспериментально под тверждено рядом исследователей.

Явление роста кристаллов, -при котором кристаллическая ре шетка новой фазы закономерным образом ориентирована отно сительно кристаллической решетки исходной фазы, называется •ориентированной кристаллизацией или эпитаксией.

Особенно четко ориентированная кристаллизация в паяных швах проявляется, когда припой и паяемый металл имеют об щую металлическую основу или разную основу, но одинаковый тип кристаллической решетки.

А. С. Екатовой рентгеноструктурным методом была "опреде лена кристаллографическая ориентировка смежных зерен нике ля и медного сплава в швах, полученных пайкой никеля медью. Микроструктура шва показана на рис. 58. Оказалось, что плос кость (ПО) общих зерен никеля и образующегося в шве медио-

Я06

концентрацией меди около 12% по массе. Следует отметить, что аналогичный характер распределения меди обнаружен при паплавке меди на сталь [9, 30]. В первой из них появление слоя железа с 12% Си объясняется образованием метастабильпой фазы, во второй — диффузией меди в сталь.

Согласно данным, полученным в

дует признать |

кристаллизационное |

|

1 |

|

происхождение |

указанного |

слоя. |

2о |

\ |

В соответствии |

с диаграммой |

со- f 6 |

\\ . |

|

|

|

|

|

-т |

|

|

|

12 |

\ |

Рис. 62. Распределение меди в диффузион ных зонах шва, образующегося при пайке железа медью. Температура пайки 1350°С

стояния железо — медь уменьшение растворимости железа в жидкой меди при охлаждении приводит к выделению твердого раствора меди в у-железе. Последний в условиях паяного шва и, вероятно, при наплавке кристаллизуется в виде эпитаксиального -слоя на поверхности железа.

ПРОЧНОСТЬ ПАЯНЫХ СОЕДИНЕНИЙ

Прочность паяных соединений зависит от природы и свойств основного металла и припоя, характера физико-химического взаимодействия их в процессе пайки, способа и режима пайки (температуры, продолжительности выдержки, способа удаления окисных пленок в процессе пайки), типа соединения (нахлесточного, стыкового), геометрических параметров паяного шва (ве личины нахлестки и зазора), а также других факторов. Поло жительными особенностями пайки с точки зрения получения прочных соединений являются: возможность избежать перегрева основного металла и возникновения закалочных структур путем применения припоев с соответствующей температурой плавле ния; возможность управлять свойствами металла паяного шва путем контроля степени развития диффузионных процессов; -меньшая концентрация напряжений в паяных швах по сравне нию со сварными.

Однако отмеченные положительные особенности удается реа лизовать в полкой мере лишь при правильном конструктивном оформлении соединений. В связи с этим весьма важно наряду с изучением возможностей использования пайки на типовых тра диционных конструкция^, характерных для сварки, разрабаты вать специфические конструкции для пайки. Сказанное под тверждается в частности результатами испытаний на усталост-