книги из ГПНТБ / Долгов Ю.С. Вопросы формирования паяного шва

.pdfИсследования по влиянию старения на структуру и свойства оловянносвинцовых припоев и паянных ими соединений выпол нены А. С. Медведевым [39].

Результаты исследований показали, что естественное старе ние (при комнатной температуре) оловянносвинцовых припоев, содержащих 18, 30 и 40% Sn, в течение 450 суток приводит к снижению их прочности на 25—30%- Интенсивное изменение твердости происходит в первые 20—50 ч после отливки сплавов. Твердость стабилизируется по истечении 300 суток выдержки. Характеристики пластичностиэтих припоев (ударная вязкость,

относительное |

удлинение) |

в результате старения |

|

практически |

|||

не изменяются |

(табл. 18). |

|

|

|

|

Т а б л и ц а 18 |

|

|

|

|

|

|

|

||

Механические свойства оловянносвинцового |

припоя |

|

|||||

|

до |

и после |

старения |

|

|

|

|

Состояние припоя |

|

в |

кгсм/см2 в |

кгс/мм' |

6 в о/0 |

||

|

|

|

|

||||

Непосредственно |

после ОТЛИВКИ . . |

6,0—7,5 |

6,0 |

|

40 |

||

После старения 450 суток при 20° С |

6,0 - 7,0 |

4,2 |

|

46 |

|||

Прочность соединений |

латуни |

|

и меди, паяных |

оловянносвин- |

|||

цовыми припоями, после длительной выдержки при температуре до 170° С снижается. Как было установлено металлографически ми исследованиями паяных швов, это снижение вызвано ростом слоя интерметаллида CueSns на границе раздела основной ме талл — припой.

В работе [10] приведены результаты исследований старения припоев ПОС 40 и ПОС 61, а также паяных ими соединений никелированного сплава АМгб. Интервал исследованных тем

ператур составил от —70 до +150° С, длительность |

выдержки |

|

до 2500 ч. |

|

|

Изменения в микроструктуре припоев наблюдаются лишь в |

||

ходе старения при относительно высоких температурах (выше |

||

50° С) и заключаются |

в коагуляции фаз эвтектики |

(рис. 74). |

На рис. 75 показано |

изменение твердости припоев |

ПОС 61 и |

ПОС 40 в результате старения по различным режимам. Наи

более интенсивное снижение |

твердости |

происходит |

при повы |

||||

шенных температурах старения |

(50—150° С). Аналогично |

твер |

|||||

дости изменяется прочность припоев. В течение первых |

100 ч |

||||||

выдержки |

при указанных |

температурах ов |

припоя |

ПОС 6L |

|||

уменьшается от 7,9 до 5 кгс/мм2, |

а припоя |

ПОС 40 от 7 до |

|||||

4 кгс/мм2. |

Дальнейшее увеличение длительности старения |

прак |

|||||

тически не влияет на величину прочности |

припоев. |

|

|

||||

поев после старения при температурах |

50—150° С |

в течение |

|

1000 ч показали, что введение в припои |

никеля мало |

влияет на |

|

прочностные характеристики (по сравнению |

с припоями без до |

||

бавки никеля), однако несколько снижает |

пластичность при |

||

поев. |

|

|

|

Влияние старения на свойства паяных соединений исследо вали на соединениях сплава АМгб, паяных припоями ПОС 61 и ПОС 40 по никелевому гальванопокрытию. Механические испы тания паяных соединений после старения при температурах в

интервале |

50—150° С проводили |

при пониженной (—196° С), |

комнатной |

и повышенной (150° С) |

температурах. Кристаллиза |

ционная зона паяных швов, выполненных припоем ПОС 40, в исходном состоянии состоит из дендритов р-фазы (твердый рас твор на основе свинца) на фоне эвтектики. Старение при 150° С приводит к распаду р-фазы с выделением твердого раствора на основе олова. Одновременно происходит сфероидизация р-фазы и коагуляция фазовых составляющих эвтектики. Скорость этих процессов тем выше, чем выше температура старения. В резуль

тате старения при 150° С в течение 2500 ч эвтектическая |

состав |

|

ляющая сплава в кристаллизационной |

зоне полностью |

исчезает |

и структура состоит из чередующихся |

крупных участков ос- и |

|

р-фаз. На рис. 76 показано изменение |

микротвердости |

припоя |

ПОС 61 в шве, которая снижается в результате распада твер

дых растворов и огрубления структуры |

эвтектики. |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

Кроме |

отмеченных |

|

структурных |

||||||

|

|

|

|

|

|

изменений |

существенным при высо |

|||||||||

50°С |

|

|

|

|

котемпературном |

старении |

является |

|||||||||

|

|

|

|

рост |

интерметаллидной |

прослойки |

||||||||||

|

N |

гISO "С |

|

Ni3Sn4, обусловленный прохождени |

||||||||||||

Ш0°С' |

Ы к |

|

ем |

реакционной |

диффузии |

между |

||||||||||

|

|

никелевым |

покрытием |

и припоями |

||||||||||||

|

|

|

|

в твердом состоянии. Толщина про |

||||||||||||

|

|

|

|

|

|

слойки Ni3 Sn4 увеличивается с по |

||||||||||

|

|

|

|

|

~ |

вышением |

температуры |

и |

длитель |

|||||||

|

і |

|

(00 |

1000 |

< |

ности |

старения. |

|

|

|

|

|

||||

|

|

|

Следует отметить, что в услови |

|||||||||||||

Рис. 76. Изменение |

микротвер |

ях |

старения |

при |

150°С |

интерметал |

||||||||||

лические соединения никеля с алю |

||||||||||||||||

дости кристаллизационной |

зо |

|||||||||||||||

ны паяного |

шва в |

результате |

минием не возникают. Таким |

обра |

||||||||||||

старения при |

|

50, 100 и 150°С. |

зом, структура переходной зоны ни |

|||||||||||||

Припой ПОС 61 |

|

кель— сплав |

АМгб |

является |

ста |

|||||||||||

|

|

|

|

|

|

бильной при |

любых |

реально |

воз |

|||||||

можных условиях эксплуатации паяных изделий из никелиро ванного сплава АМгб.

Как следует из рис. 77, где представлены результаты меха нических испытаний при 20° С нахлесточных паяных соединений сплава АМгб, состаренных при различных температурах, ста рение вызывает снижение прочности швов на 20—25%. Наиболее

интенсивно снижение тв происходит в первые 100 ч, после чего увеличение выдержки практически не влияет на прочность на хлесточных соединений. Изменение тв паяных соединений соот ветствует изменению прочности литых припоев ПОС 40 и

50 °С

Ї—- "Т—і

|

|

ю |

wo |

юоо |

|

|

10 |

|

100 |

1000 |

|

|

|

а) |

|

|

|

|

б) |

|

|

|

Рис. 77. Влияние продолжительности |

старения |

на |

прочность |

||||||

|

Те нахлесточных соединений сплава АМгб, |

паяных |

по |

нике |

||||||

|

левому покрытию припоями: ПОС |

40 (а) |

и ПОС 61 |

(б) |

||||||

ПОС |

61, состаренных |

по тем же режимам. Это |

свидетельствует |

|||||||

о том, |

что' прочность |

паяных соединений определяется в основ |

||||||||

ном состоянием припоя в кристаллизационной зоне швов. |

||||||||||

Старение паяных соединений стали Х18Н10Т, выполненных |

||||||||||

припоями на |

медной |

(ПМцЮ) |

и никелевой |

основе |

(Г40НХ), |

|||||

осуществляли |

в течение 2500 ч |

при |

температурах |

300, 400 и |

||||||

500°С. Пайку образцов проводили в печи в атмосфере аргона при температурах 1080° С (припой ПМцЮ) и 1180° С (припой Г40НХ). Влияние старения на механические свойства паяных соединений оценивали при растяжении ступенчатых нахлесточ ных образцов. Механические испытания проводили при комнат ной температуре и температуре жидкого азота.

По данным микроструктурного и микрорентгеноспектрального анализов кристаллизационные зоны швов, образующихся при пайке стали Х18ІТ10Т припоем ПМцЮ, имеют структуру одно фазного твердого раствора на основе меди (см. рис. 56, с) . За твердевание медного сплава происходит последовательно от гра ниц со сталью к центру шва путем роста ячеистых кристаллов.

9* |

123 |

Распределение элементов по ширине кристаллизационных зон показано на рис. 78. Центральные объемы зерен твердого раствора имеют повышенное содержание железа и никеля, пе

риферийные |

объемы, |

составляющие |

середину |

шва, характери |

|||||||||

зуются повышенным содержанием марганца. |

|

|

|

|

|

||||||||

Fe, Ni, Мп и Cr % по массе |

|

Старение паяных швов в изу |

|||||||||||

|

ченном |

температурно-временном |

|||||||||||

Ю |

|

|

|

|

|

интервале |

не |

|

сопровождается |

||||

|

|

|

.Л |

|

Мп |

з а метн ы м и микр оструктур н ы ми |

|||||||

8 |

|

|

|

изменениями, |

а |

также |

перерас |

||||||

|

|

|

|

|

|||||||||

|

|

|

|

|

т |

пределением компонентов |

в пре |

||||||

|

|

|

|

|

делах |

отдельных |

зерен |

|

медного |

||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

сплава. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Изменение |

свойств |

в |

микро |

||||

|

|

|

|

|

|

объемах |

(микротвердости, мик- |

||||||

|

|

|

|

|

|

ро-т. э. д. с.) |

различно |

в центре |

|||||

|

10 30 |

50 70 |

SO НО ІЗОмкм |

кристаллизационных |

зон |

и в их |

|||||||

|

периферийных |

объемах, |

|

соответ |

|||||||||

|

|

|

|

|

|

|

|||||||

Рис. 78. Распределение |

элемен |

ствующих |

на |

|

микроструктуре |

||||||||

центрам зерен |

|

медного |

|

сплава |

|||||||||

тов |

по |

ширине |

кристаллиза |

|

|

||||||||

ционных зон паяного шва. Пай |

(рис. 79). |

|

|

|

в центре зе |

||||||||

ка |

стали |

Х18Н10Т |

припоем |

Микротвердость |

|||||||||

|

ПМцЮ при 1080° |

рен после старения при всех тем |

|||||||||||

|

|

|

|

|

|

пературах |

увеличивается, |

а в се |

|||||

редине кристаллизационных зон, как правило, уменьшается от

носительно |

исходных |

значений, |

равных |

|

соответственно 200 и |

|||||||

|

|

|

|

|

1 |

|

Д£У£-100,% |

|

|

|

|

|

SO |

|

|

|

|

\ |

|

|

|

|

|

|

|

ВО |

|

|

400°Сj |

|

|

|

і400°С |

|||||

|

|

1 , 1, |

|

|

|

|||||||

|

|

|

|

|

|

|||||||

40 |

|

|

|

|

|

|

|

|

||||

|

|

ж "СІ |

|

І V 400°С |

|

|

|

/ |

|

|

||

|

|

|

|

|

|

|

|

|

||||

20 —50 0° С |

V |

/ |

/ |

1 |

|

|

|

\ |

|

|||

/ \ |

|

|

|

|

/ |

/4оо°с |

|

|||||

О |

|

|

|

|

|

ж°с |

50o°cs |

|

-у* |

\ |

і • |

|

|

\ L<LI |

|

|

|

|

М |

|

|

|

|||

-10 |

|

Г/ЗОТЧ > |

|

|

•^м—*—' |

|

|

|||||

-20 |

|

I t |

1 р ? |

|

|

Т ' |

|

""tf-RW °С |

|

|

||

-30 |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||

|

І |

З 5-310 |

50W0 |

|

W00 2500 v |

0,5 1 3 5 |

810 |

50100 |

5501000 ч |

|||

|

|

|

а) |

|

|

|

|

|

|

б) |

|

|

Рис. 79. Изменение |

микроствердости (а) и микро-т. э. д. с. (<J) в |

|||||||||||

микрообъемах кристаллизационных зон паяных швов в ходе ста |

||||||||||||

|

рения. Основной металл — сталь Х18Н10Т, припой ПМцЮ. |

|||||||||||

|

Сплошные |

кривые — периферия шва; штриховые — середина |

шва |

|||||||||

150 кгс/мм2. Общее повышение микротвердости отмечается в ре зультате 100-часового старения при 400°С. Аналогично микротвердости изменяется и микро- т. э. д. с. Повышение микротвер дости в центре зерен после старения при 300°С, а также на на чальных этапах старения при 400 и 500°С, вероятно, связано с выделением здесь фазы на основе у-железа. Такой характер вы-

делений обнаружен на ранних этапах старения |

сплава медь — |

2,5% железа, сопровождающегося некоторым |

увеличением |

твердости сплава [78]. Ввиду малой концентрации железа в се редине кристаллизационных зон упрочнение от распада твердо го раствора здесь невелико.

Увеличение микротвердости медного сплава, происходящее после старения при 400° С в течение 100 ч, характерно для вы деления упорядоченной 0-фазы типа NiMn [62]. Термо-э. д. с. оказывается не чувствительной к распаду твердого раствора с выделением фазы на основе железа, однако значительно силь нее, чем микротвердость реагирует на образование 6-фазы.

На рис. 80 представлены ре |

|

|

|

|||||||

зультаты |

испытаний |

на |

растяже |

|

|

|

||||

ние |

нахлесточных |

соединений |

-196 °С |

т°с. |

||||||

стали |

X18IT10T, |

паянных |

при- |

L \ |

||||||

|

|

|

|

|

|

|

|

V |

|

|

режима старения в случае про |

К ф ••———^ |

Ьоо°с |

||||||||

ведения |

испытаний |

при |

комнат |

|

|

|

||||

ной температуре |

(20°С) |

и темпе |

го°с |

[ т°с |

||||||

ратуре |

жидкого |

азота (—196°С). |

||||||||

|

|

|

||||||||

Поскольку разброс |

эксперимент |

|

у |

|

||||||

тальных |

дацных |

достигает |

15%, |

Ч |

|

|||||

можно |

лишь констатировать, |

что |

Y |

55010002500ч |

||||||

J 4 810 |

100 |

|||||||||

старение |

паяных |

соединений |

в |

Рис. 80. Влияние ^старения на |

проч |

|||||

изученном температурно-времен- |

||||||||||

ном |

интервале |

практически |

не |

ность |

нахлесточных |

соединений |

||||

влияет на |

прочность |

нахлесточ |

стали Х18Н10Т, паянных припоем |

|||||||

|

|

ПМцЮ |

|

|

||||||

ных |

соединений. Предел прочно |

|

|

|

|

|

||||

сти тв соединений при температу |

|

50% |

выше, |

чем |

при |

|||||

ре |

жидкого азота (43 |

кгс/мм2) |

почти на |

|||||||

комнатной |

температуре |

(29 кгс/мм2). |

Характер |

изменения хв |

па |

|||||

яных соединений в зависимости от режима старения при темпе ратурах испытаний +20 и —196°С одинаков.

Полученные результаты позволяют сделать вывод о том, что длительный нагрев соединений нержавеющей стали Х18Н10Т, паянных припоем ПМцЮ, при температурах до 500° С не вызы вает заметного снижения их прочности. В связи с этим припой ПМцЮ может быть использован для пайки конструкций из нер

жавеющей стали, |

подвергающихся |

длительному |

нагреву до |

500° С. Свойства |

паяных соединений |

остаются при |

этом доста |

точно стабильными. |

|

|

|

Кристаллизационные зоны паяных швов, образующихся при пайке стали Х18Н10Т припоем Г40НХ, имеют в исходном со стоянии 'структуру однофазного твердого раствора на никелевой основе. При зазоре под пайку около 0,1 мм по ширине кристал лизационных зон расположено, как правило, два зерна твердого раствора. Ликвационные явления при затвердевании никелевого

сплава приводят к возникновению в шве зональной химической неоднородности. В результате этого характер и кинетика изме нения свойств в мнкрообъемах, а также структурные превраще-

/ Л BID |

100 55010002500ч |

I 34 810 |

100 55010002500ч |

- |

а.) |

|

5) |

Рис. 81. Влияние старения на микротвердость и термо-э. д. с. в микрообъемах кристаллизационных зон, соответствующих центру шва (а) и периферийным участкам (б). Основной металл — сталь Х18Н10Т, припой Г40НХ

ния, происходящие в результате старения, оказываются различ ными в центре и на периферии кристаллизационных зон (т. е. в центре зерен твердого раствора).

|

Рис. 82. Влияние |

старения |

|

на прочность паяных сое |

|

|

динений стали |

Х18Н10Т, |

|

выполненных |

припоем |

|

Г40НХ |

|

/ 3 4 310 |

100 55010002500ч |

|

Так, в результате старения при температуре 300° С структур ные изменения, характерные для распада твердого раствора с ' выделением второй фазы, наблюдаются лишь по границам зе рен в середине кристаллизационных зон. Микротвердость здесь изменяется незначительно в результате старения до 500 ч, затем

126

І

увеличивается |

и после старения |

2500 |

ч достигает 600 кгс/мм2, |

|

т. е. повышается почти до 100% |

(рис. 81, а). |

Микро-т. э. д. с. |

||

практически не |

изменяется. В тоже |

время |

микротвердость в |

|

центре зерен твердого раствора 'монотонно снижается от 200 до

180 кгс/мм2. |

Аналогично, |

но в большей |

мере |

изменяется |

микро- |

||||||

т. э. д. с. (рис. 81, б). |

|

|

|

|

|

|

|

|

|

||

Предел прочности нахлесточных соединений при комнатной |

|||||||||||

температуре после старения при 300° С |

(рис. |

82) |

возрастает |

от |

|||||||

22 до |

30 кгс/мм2 после |

выдержки |

10 ч, падает |

до |

исходного |

||||||

уровня после 100 ч старения и снова увеличивается до 28 |

кгс/мм2. |

||||||||||

при дальнейшем старении. При температуре |

жидкого |

азота |

|||||||||

прочность |

нахлесточных |

|

соединений |

уменьшается |

от |

43 |

до |

||||

35 кгс/мм2 |

в течение 10 |

ч, |

после чего монотонно |

увеличивается |

|||||||

до 41 |

кгс/мм2. |

|

|

|

|

|

|

|

|

|

|

Структурные изменения в результате старения при темпера |

|||||||||||

туре |

400° С |

наблюдаются |

лишь в |

центре кристаллизационных |

|||||||

зон по границам зерен. Микротвердость здесь увеличивается на 50% после выдержки 10 ч, уменьшается после 1000 ч до зна чений даже меньших, чем в исходном состоянии, а затем вновь увеличивается (см. рис. 81, а). Аналогично, но в меньшей сте пени изменяется микротвердость в центре зерен твердого раство

ра (см. рис. 81, б). |

Подобно микротвердости |

изменяется и мик |

||||

ро-т. э. д. с. |

|

|

|

|

|

|

Предел прочности нахлесточных соединений при комнатной |

||||||

температуре после старения при 400° С монотонно |

увеличивается |

|||||

от 22 до 31 кгс/мм2 |

в результате старения 1000 ч, а затем па |

|||||

дает до 24 кгс/мм2 |

при дальнейшем старении (рис. 82). Предел |

|||||

прочности при температуре —196° С сначала |

уменьшается от 43 |

|||||

до 32 |

кгс/мм2 при |

выдержке 100 |

ч, затем возрастает |

до макси |

||

мума |

(46 кгс/мм2) |

в результате |

старения |

1000 |

ч и |

снова не |

сколько снижается при большей выдержке.

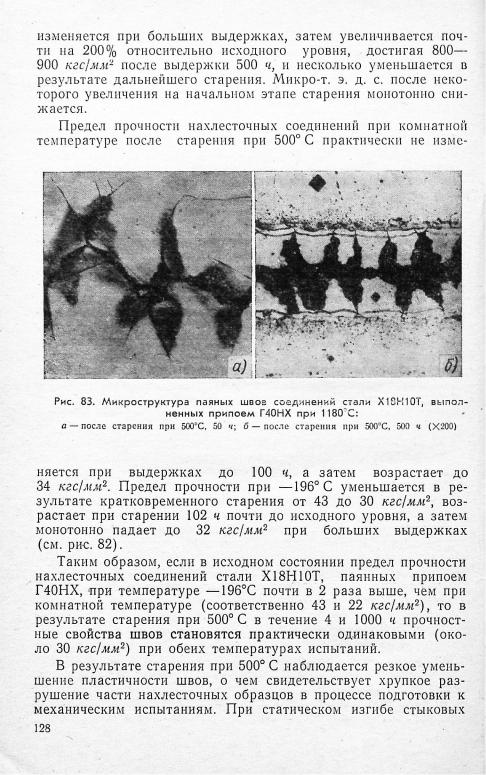

Наиболее значительные изменения в структуре кристаллиза ционных зон паяных швов и свойств соединений происходят в

результате старения при 500° С. При микроструктурном |

анализе |

|

распад твердого раствора |

наблюдается как в центральных, так |

|

и в периферийных объемах |

зерен твердого раствора. На |

ранних |

стадиях старения фаза выделения имеет дисперсное строение и расположена геометрически регулярным образом, образуя видманштеттову структуру (см. рис. 83, а). В дальнейшем общий объем выделений увеличивается и образовавшаяся фаза приоб ретает структуру грубого конгломерата (см. рис. 83, б). Изме нение микротвердости в центре кристаллизационных зон, проис

ходящее в результате старения при |

500° С, |

описывается кривой |

||||||

с двумя максимумами. Микро-т. э. |

д. с. несколько |

|

возрастает |

|||||

при |

выдержке |

1 ч, |

а |

затем |

монотонно |

уменьшается |

||

(см. рис. 81, а). |

|

|

|

|

|

|

|

|

|

Микротвердость |

в |

центре |

зерен |

твердого |

раствора |

||

(см. рис. 81, б) возрастает |

на 140% после |

старения |

4 ч, мало |

|||||

паяных соединений, состаренных при температуре 500° С, разру шение образцов происходит без остаточного прогиба и имеет межкрнсталлитный характер. Следов пластической деформация в микроструктуре швов при этом не наблюдается.

Полученные результаты свидетельствуют о сложном, много стадийном характере процесса распада твердого раствора в кристаллизационной зоне паяных швов. Вследствие химической неоднородности сплава в кристаллизационных зонах интенсив ность старения различна в центре шва и на его периферии. Наиболее сильно на механические свойства соединений влияет старение при температуре 500° С. В связи со значительным охрупчиванием швов припой Г40НХ нельзя рекомендовать для пайки изделий из стали Х18Н10Т, работающих в условиях до статочного длительного нагрева при температурах около 500° С.