книги из ГПНТБ / Николич А.С. Поршневые буровые насосы

.pdfструктивных элементов насоса, затратой времени на вытеснение жидкости из-под опускающегося на седло клапана, после полной посадки которого может начаться подъем другого клапана в той же насосной камере.

Горизонтальные участки кривых 6 и 7 определяют в масштабе записи время пребывания клапанов в закрытом состоянии. Тангенс угла между горизонталью и касательной к кривой подъема кла пана в какой-либо точке представляет собой скорость движения

а |

О |

Рис. 54. Характерные кривые движения клапана.

клапана в данный момент времени. Величина скорости и ускорения определяются графически путем обработки осциллограмм. Наи больший интерес представляет легко осуществляемое определение величины скорости движения клапана в момент посадки.

Вид кривой подъема |

характеризует условия работы |

клапана |

и различные неполадки |

в его действии. На рис. 54, а |

показан |

нормальный подъем клапана насоса с длиной хода 356 мм и цилиндровой втулкой диаметром 140 мм при удельном весе про мывочного раствора у=\,2 г/см3 (кривая ) ) , а также при более тяжелом (кривая 2) и высоковязком (кривая 3) промывочном растворе. При установке цилиндровой втулки большего диаметра (190 мм) высота подъема тарелки клапана увеличивается, но кри вая сохраняет нормальный вид.

Кривые подъема клапанов |

(рис. |

54, б) соответствуют |

следую |

щим диаметрам цилиндровых |

втулок |

(первая цифра) и |

частотам |

152

двойных ходов поршня в 1 мин (вторая |

цифра): 4—190 |

мм, 60; |

5— 140 мм, 70 (бесштоковая камера); 6— |

140 мм, 30; 7 - т |

140мм, |

70(штоковая камера).

При чрезмерно большой высоте всасывания, нарушениях не

разрывности потока во всасывающей системе происходят нару

шения в движении |

клапана |

(рис. 54, б). Здесь А — область не |

|||||

нормального |

действия клапана, Б — высшая точка подъема. |

||||||

Кривая подъема |

всасывающего клапана при содержании газа |

||||||

•или |

воздуха |

в |

промывочном |

растворе |

приобретает |

искаженный |

|

Е И Д |

(рис. 54,г). |

Подобных нарушений |

в движении |

нагрнетатель- |

|||

ного клапана не происходит благодаря тому, что он пропускает жидкость под высоким давлением, при котором сжатый газ не занимает значительного объема (до 1%), не выделяется из рас твора. Выделение паров или расширение и выделение из промы вочного раствора газа могут вызывать также шум во всасывающем клапане.

На начальном участке кривой подъем клапана происходит с наибольшей скоростью, вызванной тем, что клапан начинает подниматься не в тот момент, когда поршень находится в мерт вой точке, а существенно позднее, когда скорость поршня приобретает значительную величину. Видно, что высота подъема нагнетательного клапана больше, чем всасывающего, импульс, вы зывающий подъем которого, слабее.

Естественно, что рассмотренные нарушения в работе клапанов изложенными теоретическими выводами не учитываются. Поэтому перед освоением промышленного производства нового насоса

производят подробное |

экспериментальное исследование |

действия |

его клапанов. |

|

|

|

Виды клапанов |

|

|

и их классификация |

|

Самодействующий |

клапан с пружинной нагрузкой |

должен |

'быть легким, чтобы точнее следовать движению жидкости, отры ваться от седла, подниматься над седлом и опускаться на него так, как это продиктовано состоянием потока жидкости в соот ветствующий момент.

Легкий клапан — хороший расходомер, с достаточной точ ностью показывающий величиной своего подъема скорость жидко сти в седле клапана или величину подачи жидкости из насосной камеры.

Относительно тяжелый клапан не точно повторяет изменения скорости потока, нарушается необходимое соответствие' между движением жидкости в седле клапана п движением тарелки, что лриводит к нарушениям нормальной игры клапанов.

Механически приводимые в движение клапаны не получили распространения, так как сама жидкость наилучшим образом

153

управляет клапаном в соответствии с режимом работы насоса. Небольшие нарушения этого соответствия вызывают поломки ме ханизмов, приводящих в действие клапаны.

Одной из причин, требующих применения пружины для созда ния нагрузки на клапан, является необходимость деформировать, эластичное уплотнительное кольцо, выступающее в свободном состоянии над металлической поверхностью посадочного пояска, и закрыть полностью клапан прежде, чем в насосной камере воз

никнет давление |

нагнетания. |

|

Сила пружины, составляющая, |

например у насоса У8-4, окол а |

|

55 кгс, почти в 10 эаз больше веса |

клапана. |

|

Собственный |

вес тарелки клапана, с учетом выталкивающей |

|

архимедовой силы, недостаточен, чтобы уничтожить зазор, который

остается |

между посадочным пояском тарелки и седла, |

когда |

тарелка |

зависает на уплотнении, опираясь на резину и ке |

дости |

гая седла своим металлическим посадочным пояском. При этом клапан приподнят на 0,5—1,5 мм и нарастающее давление жидко сти прихлопывает клапан, ударяющийся о седло. Тарелка, поса

женная |

пружиной |

до |

упора |

в седло, не стучит в следующий |

|

период |

повышения |

давления, |

окончательно прижимающего |

та |

|

релку к |

седлу. |

|

|

|

|

Исследования при |

помощи |

киносъемки через прозрачное |

окно |

||

в стенке насосной камеры показало, что клапан, лишенный пру жинной нагрузки, несколько раз подпрыгивает над седлом перед окончательным закрытием. В результате возникающего запазды вания посадки клапана часть жидкости из насосной камеры теряется, перетекая во всасывающий коллектор. Окончательно клапан закрывается при отрицательном перепаде давления, уско рении его движения и значительной скорости движения поршня. Поэтому без пружинной нагрузки применять клапаны нецелесо образно.

Клапанный |

узел (рис. 55, а) состоит из тарелки |

2, седла 1 и* |

|||

пружины 3. |

|

|

|

|

|

Клапаны поршневых буровых насосов можно классифицировать |

|||||

по следующим |

признакам: |

|

|

|

|

1. По типу |

направляющих устройств: а) клапаны с верхним |

||||

направляющим |

штоком |

и |

нижней |

направляющей |

крестовиной |

(рис. 55, а); б) клапаны |

с |

верхним |

и нижним направляющими- |

||

штоками (рис. 55, б — г). |

Клапаны с одним верхним |

или нижним |

|||

направляющим устройством в крупных насосах не применяются

ввиду недостаточной |

точности центровки, возможности |

зависания |

||

и заклинивания тарелки. |

|

|

|

|

2. По типу уплотняющего устройства: а) |

клапаны |

с |

уплот- |

|

нительным диском, |

закрепленным на тарелке |

(рис.- 55, |

а — в); |

|

б) клапаны с уплотнительным кольцом, закрепленным на седле (рис. 55, г).

3. По типу оребрения седла: а) без ребер (рис. 55, а); б) с одно стоечным нижним направлением в седле (рис. 55, г); в) с ребрами

154

в |

седле, |

не |

воспринимающими осевой |

нагрузки |

от |

тарелки; |

г) |

с несущими |

ребрами седла, служащими |

опорой |

для |

тарелки |

|

(рис. 55, б, |

в). |

|

|

|

|

|

В |

& |

Рис. 55. Типичные конструкции клапанов.

Нижний направляющий шток чаще, чем крестовина, приме няется в современных насосах, так как точнее центрирует тарелку в седле вследствие того, что зазор 8i меньше зазора 62. Кресто вина выполняется так, чтобы ее направляющие перья не достн-

155

Рис. 56. Крышки клапанных коробок.

а — с механическим; 6 — с гидравлическим стопореннем.

Тарелка с нижним направ ляющим штоком легче, чем: с крестовиной. Еще легче та релка, опирающаяся на ребра седла, так как гидравлическая нагрузка при этом передается тонкой тарелкой на высокиежесткие ребра седла.

Одностоечное нижнее на

правление |

штампуют |

вместе- |

с седлом (см. рис. 55,г). |

|

|

Крышка |

клапанной |

короб |

ки закрепляется винтовым за

твором |

с |

крупной |

ленточной |

|

или упорной |

резьбой, что об |

|||

легчает |

доступ |

к клапанам по |

||

сравнению |

с |

применявшимся: |

||

прежде |

креплением |

на болтах. |

||

Давление под крышкой на гнетательного клапана мало изменяется во время работы насоса. Закрепленная в крыш ке верхняя направляющая втулка сохраняет неподвижное положение, точно центрирует клапан.

Под крышкой всасываю щего клапана давление изме няется за один двойной ход поршня от нуля до максимума. После запуска насоса обычно крышку, закрепляемую на резьбе большого диаметра.

156

неоднократно подтягивают при помощи длинного рычага, чтобы предупредить или устранить качку.

Подвижность крышки, нарушающая точность центровки кла пана, вызывая изнашивание уплотнения крышки и сопряженной поверхности корпуса клапанной коробки, нежелательна. Для фиксации винтового затвора крышки в затянутом положении при меняют, например, эксцентриковый стопор (рис. 56, а) .

Более сложное, но надежное и удобное устройство у составной крышки с гидравлическим стопорением (рис. 56,6). Небольшим ручным насосом высокого давления нагнетают масло через гибкий шланг, штуцер и сверленые каналы в пространство Е, после чегокачка крышки прекращается.

Для извлечения седел применяют гидравлические съемники. Съемник прочно закрепляют на месте крышки клапанной коробки. При диаметре гнезда в клапанной коробке 200 мм усилие выпрессовки седла достигает 80—90 тс. Выпрессовка седла гидравли ческим страгиваиием (см. рис. 6, в) требует давления подводимогомасла 600 кгс/см2 . Для этого применяется ручной насос, закреп ляемый в удобном месте и обслуживающим все приспособления для гидравлического стопорения, страгивания или запрессовки.. Ручной насос соединяют с соответствующим штуцером при помощи гибкого шланга, имеющего диаметр прохода до 5 мм. Седлосрывается со звуком выстрела и может вылететь из клапанной коробки, если ее отверстие не закрыто крышкой или корпусом съемника.

Изнашивание клапанов

Износ клапанов обнаруживается на следующих участках: 1) направляющих поверхностях; 2) опорных посадочных поверх ностях; 3) в уплотнительных устройствах.

Направляющие клапана изнашиваются в результате игры кла

пана |

во |

время |

работы насоса. Перемещение тарелки вверх и |

|||||||

вниз |

на |

высоту |

подъема |

в среде |

абразивосодержащего |

промывоч |

||||

ного |

раствора |

вызывает уменьшение |

диаметра направляющих |

|||||||

штоков, |

крестовин |

и увеличение |

диаметра |

направляющих |

втулок |

|||||

и диаметра седла |

(если |

тарелка |

снабжена |

направляющей |

кресто |

|||||

виной). |

Иногда |

можно |

наблюдать на |

внутренней |

поверхности |

|||||

седла прямолинейные углубления, направленные вдоль образую щей и совпадающие с положением перьев крестовины при отсут ствии вращения седла.

Часто наблюдается одностороннее изнашивание направляющих штоков и втулок в результате постоянного прижима тарелки в определенном направлении действующими на нее гидравлическими силами. Перекос тарелки в седле вызывает ее неточную посадку. •Появляются щели на посадочной поверхности между тарелкой и седлом закрытого клапана. Ускоряется повреждение уплотнения,

157

выдавливаемого в образовавшийся зазор. Нарушение плотности закрытого клапана сопровождается гидроабразивной эрозией со пряженных поверхностей тарелки и седла закрытого клапана, 'быстрым его разрушением.

Изнашивание посадочных поверхностей тарелки и седла при

нормальной работе клапана |

происходит |

в результате их |

контакта |

с абразивными зернами и, |

особенно, |

разрушения зерен |

абрази |

вов, попадающих между твердыми опорными поверхностями седла и тарелки при закрытии клапана. В момент раздробления зерен в металлических деталях в местах контакта с зерном возникают •максимальные напряжения, значительно превышающие предельные удельные давления, принимаемые в расчет в предположении сплошного контакта сопряженных посадочных поверхностей, не возможного в условиях работы насоса на абразнвосодержащем промывочном растворе. Многократное повторение циклов посадки тарелки на седло и слияние отдельных очагов разрушения вызы вают сплошное изнашивание поверхностных слоев металла. При этом нарушается относительное положение тарелки п седла, та релка опускается ниже, увеличивается деформация уплотнения, вызывающая усталостные повреждения резины и последующее нарушение плотности.

Уплотнительные устройства изнашиваются и от выдавливания •резины в зазор между тарелкой и седлом или других видов взаимо действия резины с сопряженными деталями в абразнвосодержащей среде промывочного раствора. Резина разрушается от внед рения в нее зерен абразива, скопления их между уплотнением и деталью, на которой оно закреплено.

Процесс изнашивания клапана протекает в три стадии: при

работки деталей, нормального и катастрофического |

изнашивания |

|||

после нарушения плотности соединения. |

|

|

|

|

В процессе приработки стираются следы механической обра |

||||

ботки деталей |

и появляются новые |

поверхности, |

образованные |

|

в результате взаимодействия деталей |

в |

работе. |

|

|

В процессе |

нормального изнашивания |

направляющих клапана, |

||

его посадочных поверхностей и уплотнения происходит постепенная подготовка к заключительной стадии изнашивания. Катастрофи ческое изнашивание начинается после того, как появляется не плотность закрытого клапана, превышающая допустимый предел.

Процесс гидроабразивной эрозии протекает весьма интенсивно из-за большого давления нагнетания буровых насосов и сильно выраженных абразивных свойств промывочного раствора, содер жащего зерна кварца и других горных пород и минералов, твер

дость которых превышает твердость металла. |

|

||

Наблюдается |

определенная общность характера |

изнашивания |

|

поршня и клапана. |

|

|

|

В формуле (49) технический ресурс поршня обусловлен пре |

|||

дельным числом |

циклов нагружения |

поршневых колец N„ = 60 nt, |

|

после которого износ резины и утечка |

нагнетаемой |

жидкости пре- |

|

158

высят допустимую величину. Среда, в |

которой работают поршень |

и клапан — одна и та же промывочная |

жидкость. |

Уплотняемый зазор, в который выдавливается поршневая ре зина, почти сохраняет свою величину при поступательном движе нии поршня вдоль осп цилиндра и изменении давления на поршневые кольца от всасывания до нагнетания. Между тарелкой и седлом закрытого клапана также всегда остается некоторый зазор.

В узле клапана при нагружении уплотнения давлением на гнетания частота приложения нагрузки, величина давления и скорость его нарастания совпадают с теми же показателями для

цилиндро-поршневой пары, |

работающей |

в той же |

насосной |

камере. |

|

|

|

Различие в условиях работы уплотнений клапана и поршня |

|||

заключается в том, что после |

закрытия клапана тарелка |

прижата |

|

к седлу давлением нагнетания, а фланец |

сердечника |

поршня — |

|

нет. Зазор между тарелкой и седлом на посадочном пояске закры того клапана зависит от размеров раздробленных зерен, остаю щихся в промывочной жидкости после гидроциклонной очистки и попадающих на посадочную поверхность, от размеров образо вавшихся углублений в металле в месте контакта,' а также от упругого прогиба круглой пластины, которую представляет собой тарелка. В результате изгиба тарелки под давлением жидкости увеличивается нагрузка на внутреннем контуре посадочного по яска, а на наружном контуре тарелка может приподняться над седлом. В остающийся зазор, величина которого несколько меньше, чем в цилиндро-поршневой паре, резина выдавливается меньше.

Средний ресурс клапана поэтому, как показывают |

данные |

(см. |

||

рис. 2, а), собранные в течение |

многих лет, |

в 2,75 |

раза больше, |

|

чем поршней, т. е. tK = xJ„, где |

xK=tK/tn=2,75. |

клапана. Видно, |

что |

|

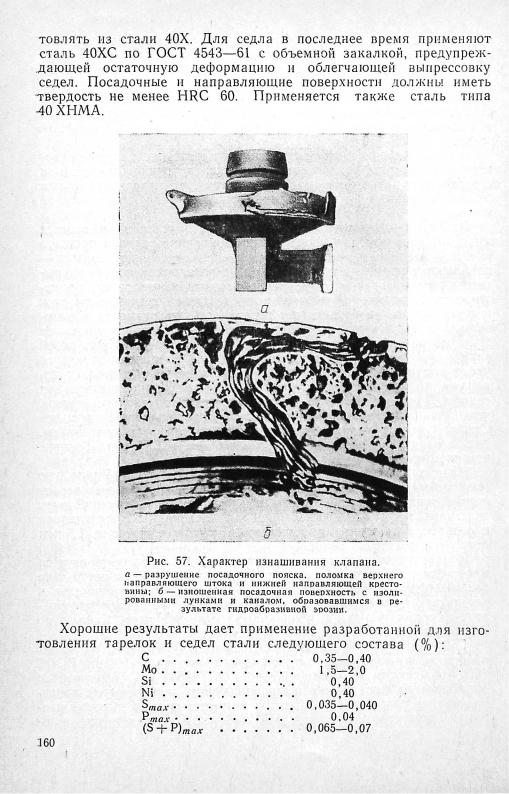

На рис. 57 показана изношенная тарелка |

||||

посадочный поясок полностью сработался, одно из четырех перьев нижней направляющей крестовины и верхний направляющий шток отломаны. Кроме того, измерением установлено, что диск клапана прогнулся. Остаточная деформация в центре составляет 1,5 мм относительно краев диска.

Изнашивание посадочного пояска (рис. 57,6) характеризуется многочисленными очагами разрушения, возникшими в результате раздробления зерен абразива, и каналами, образовавшимися в результате гидроабразивной эрозии после повреждения уплотне ния, т. е. так же, как и в цилиндро-поршневой паре. Каналы по форме совпадают на сопряженных деталях.

Собранные данные о расходе запасных частей (см. рис. 2, а) относятся к клапанам, изготовленным из стали 50 по ГОСТ 1050—60, седлам из стали 40Х по ГОСТ 4543—61. Термическая обработка их посадочных и направляющих поверхностей произ водится на глубину 3,0—3,5 мм с нагревом токами высокой час тоты. Твердость поверхности HRC 48—52. Тарелки лучше изго-

159-

Механические свойства стали в улучшенном состоянии

|

70—85 кгс/мм2 |

|

<*S |

48 кгс/мм2 |

|

6s |

14 |

|

7 |

||

Як |

Сталь этого состава по свойствам отвечает условиям работы при многократном передеформировании на посадочной поверх ности.

Седло на прочность и деформацию рассчитывают на сжимаю

щую нагрузку, возникающую на наружной конической поверхности, |

|

с целью предотвратить смятие поверхности гнезда |

клапанной |

коробки и осадку седла в гнезде под давлением |

нагнетания, |

действующим на закрытый клапан. Для повышения as |

применяется |

объемная термическая обработка седел. |

|

Величина диаметрального зазора между направляющей кресто виной тарелки и отверстием седла, а также между направляющим штоком и втулкой принимается равной 1,6 мм. Допускается увеличение зазора в процессе эксплуатации до 3 мм на диаметр.

Конусность седла в новых насосах |

принимается по |

ГОСТ |

|||||

8583—57 равной 1 :5 |

(конусность К=2 tg а с |

= 0,20000, угол |

конуса |

||||

2 а с = 1 Г 2 5 ' 1 6 " ; угол |

уклона |

а с = 5°42'38"); |

в |

старых насосах У8-3, |

|||

У8-4, 12Гр конусность равна двум дюймам на фут, или |

/ ( = 1 : 6 |

||||||

(конусность |

К = 2 tga c |

= 0,16667; угол конуса 2а с = 9с ЗГ38"; угол |

|||||

уклона а с = 4°45'49"). |

|

и |

правильность |

геометрической |

формы |

||

Точность |

размеров |

||||||

сопрягаемых конических поверхностей седла клапана и гнезда клапанной коробки проверяется парными калибрами: седло ка либром-кольцом, а гнездо калибром-пробкой, взаимно припасо ванными.

Для достижения необходимой в эксплуатации плотности по садки седла обязательно прилегание внутренней конической поверх ности гнезда клапанной коробки и наружной конической поверх ности седла клапана к соответствующему парному калибру по сплошном кольцу шириной не менее 20 мм, поверхности должны быть чистыми и сухими, без следов повреждений (А. С. Николич. Насосное оборудование нефтебуровых установок. М., ВНИИОЭНГ, 1968).

6 Л. С. Николич