книги из ГПНТБ / Полькин, С. И. Обогащение оловянных руд и россыпей

.pdfкоторого расположены лопасти 2 и труба 3 для подачи воды. Бара бан установлен на 32 пневматических колесах 4. Частота его вра щения регулируется гидромуфтой 5. В торцовой разгрузочной части барабана помещены решетка 6, кольцевой элеватор 7 и подвижной лоток для выгрузки излишней гали 8. Движение ведущему ряду колес сообщается через редуктор 10.

Скруббер обладает следующими преимуществами по сравнению с существующими конструкциями:

достигается лучший размыв исходного материала при примене нии режима дезинтеграции с регулируемыми количеством гали и частотой вращения барабана;

снижается шум; благодаря отсутствию громоздких бандажей и венцовой шес

терни привода диаметром 4—5 м снижается металлоемкость и тру доемкость ремонта, что особенно важно для отдаленных районов, не располагающих техническими средствами, необходимыми для

ремонта; |

|

|

|

|

|

|

|

|

уменьшаются нагрузки на фундамент; |

увеличивает |

долговеч |

||||||

эластичность передачи |

с гидромуфтой |

|||||||

ность работы электродвигателя, редуктора и других узлов. |

||||||||

В |

табл. 18 |

приводятся |

технологические |

показатели |

|

промывоч |

||

ных |

аппаратов |

наибольших |

размеров, изготовляемых |

в СССР. |

||||

|

|

|

|

|

|

Т а б л и ц а 18 |

||

|

Технологические показатели промывочных аппаратов |

|

|

|||||

|

|

|

|

|

|

Корытная мойка |

||

|

Показатели |

|

Бутара |

Скруббер |

наклонная |

горизонтальная |

||

|

|

|

|

|

|

|||

Максимальная крупность |

300—400 |

400—500 |

80—100 |

|

60—80 |

|||

кусков в питании, мм |

|

|||||||

Максимальная произво |

|

|

|

|

|

|

||

дительность для аппа |

|

|

|

|

|

|

||

ратов наибольших раз |

Е00 |

500 |

100 |

|

80 |

|||

меров, т / ч .................... |

|

|||||||

Удельный расход |

элек |

0,15—0,25 |

0,25—0,5 |

0,25 |

|

0,7—1,0 |

||

троэнергии, кВт • ч/т |

|

|||||||

Расход воды, м3/т . . . |

4—10 |

1—2 |

2—8 |

|

0,2—6 |

|||

Грохочение крупных кусков руды и песков осуществляется на грохотах барабанного типа, а также на вибрационных и других типов, серийно выпускаемых машиностроительной промышлен ностью и изготовляемых в мастерских предприятий.

Грохоты. Институтом «Механобр» разработан трехмассный грохот с перемежающимися колосниками 238-ГР. Грохот предназ начен для классификации трудногрохотимых липких руд в дро бильно-сортировочных отделениях обогатительных фабрик.

62

|

Техническая характеристика грохота 238-ГР |

|

|||

Производительность по питанию, т/ч |

................................... |

30 |

|||

Максимальная крупностькусков, мм |

..................................... |

120 |

|||

Влажность руды, % |

|

|

|

|

|

Размер щели, мм ........................................................................... |

|

|

|

25 |

|

Размеры решетки, мм |

............................................................ |

|

|

500X1000 |

|

Частота вибраций, кол/мин |

...................................................... |

|

1500 |

||

Амплитуда колебаний, |

мм: |

|

|

|

|

|

короба ....................................................................................... |

|

|

|

0,8 |

|

решетки .................................................................................. |

|

|

|

3,0 |

Габариты, мм: |

|

|

|

|

|

|

длина ...................................................................................... |

|

|

|

1800 |

|

ширина .................................................................................. |

|

|

|

750 |

|

высота ................................................................................ |

|

|

|

1000 |

Масса, кг ...................................................................................... |

|

|

|

800 |

|

Применение трехмассного грохота с перемежающимися колос |

|||||

никами позволяет в 2 раза сократить количество обслуживающего |

|||||

персонала, устранить процесс отмывки руды, исключить необходи |

|||||

мость смазки и повысить эффективность грохочения в 1,3 раза по |

|||||

сравнению с инерционными грохотами. |

|

||||

Грохоты и конвейеры с самосинхронизирующимися вибрато |

|||||

рами. В Советском Союзе исследованы своеобразные физические |

|||||

явления — самосинхронизация и самофазировка механических виб |

|||||

раторов. Сущность этих явлений состоит в том, что несколько виб |

|||||

раторов, |

приводимых |

в движение |

от независимых |

асинхронных |

|

электродвигателей, вращаются с одинаковой по абсолютной вели |

|||||

чине средней угловой скоростью и с определенными разностями |

|||||

фаз, т. е. так, как если бы они были связаны шестеренными пере |

|||||

дачами или валами. В машинах—грохотах и конвейерах несвязан |

|||||

ные между собой вибраторы, |

приводимые от двух независимых |

||||

асинхронных электродвигателей, вращаются синхронно и синфазно |

|||||

сами по себе благодаря явлениям самосинхронизации и самофази- |

|||||

ровки. Тенденция вибраторов к синхронному вращению при опре |

|||||

деленных условиях настолько сильна, что даже выключение двига |

|||||

теля одного из вибраторов не приводит к его остановке: выключен |

|||||

ный вибратор продолжает вращаться с включенным в сеть. |

|||||

Использование явлений самосинхронизации и самофазировки |

|||||

позволяет максимально упростить привод многих вибрационных |

|||||

машин, устранив из него быстро изнашивающиеся шестеренные пе |

|||||

редачи. |

Оказывается также |

возможным располагать вибраторы |

|||

на значительных расстояниях друг от друга и уменьшить нагрузки |

|||||

на подшипники вибраторов. |

|

|

|

||

Действующая модель грохота и конвейеров, созданная инсти |

|||||

тутом |

«Механобр», с самосинхронизирующими |

вибраторами |

|||

(рис. 6) |

имеет производительность до 10 т/ч при расходе энергии |

||||

0,3 кВт. |

|

|

|

|

|

Для грохочения тонкого материала применяются дуговые сита |

|||||

со встряхивающими механизмами, |

предотвращающими забивание |

||||

63

сеток сит, и без встряхиваю щих сотрясательных механизмов. Обычно такие сита оснащены плетеной шпальтовой провальной сеткой из специальной стали.

Сита «Дорр-Оливер» выпу скаются двух типов. Грохот типа 45°-Р1018/В6 предназначается для грохочения материала крупноностью 0,5—0,3 мм. Грохочение производится без встряхивания сита.

Второй тип грохота выпускает ся с сотрясательным механиз мом. Встряхивание сита произ водится электромагнитным ви братором или пневматическим механизмом, работающим перио дически с частотой 1,5—3 удара в минуту. Эффективная ширина сита 600 до 1800 мм. Сита с элек тромагнитной вибрацией выпу скаются с размерами сит от 320 до 1160 мм. При грохочении на сите с сеткой 600 мм материала крупностью 0,1 мм производи

тельность грохота |

составляет |

10 т/ч. |

конструкции |

Особенностью |

грохотов является предусмотрен ная возможность изменения угла наклона сит. Это позволяет в за висимости от технологических требований управлять эффектив ностью грохочения и без смены сит крупностью отгрохачиваемого подрешетного продукта.

Пульпа на сито подается по касательной к внутренней обра зующей дуговой поверхности при содержании 330—400 г/л твер дого.

Пульпа равномерно распре деляется по ширине грохота при емной коробкой грохота со ще

левым устройством. Во избежание забивания питающей щели и сетки грохота пульпа, направляемая на грохочение, должна быть предварительно очищена от щепы.

64

Дуговые грохоты «Бартлес-CTS» (рис. 7) применяются для тонкого грохочения в Корнуэлле (Англия) на предприятиях фирмы «Корниш Тин Смелтинг Компани». Грохоты обладают высокой производительностью, малой высотой, отсутствием движущихся частей, четким разделением материала, Грохоты предназначаются для мокрого грохочения ма

териала |

крупностью |

от |

20 |

|

|

|

|

|

|

|

Пит ание |

|

|

|||||

до 300 мк. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Грохоты просты по уст |

|

|

|

|

|

|

|

|

|

|

||||||||

ройству, они состоят из сек |

|

|

|

|

|

|

|

|

|

|

||||||||

ций. |

Каждая секция грохота |

|

|

|

|

|

|

|

|

|

|

|||||||

включает |

полотно |

плетеной |

|

|

|

|

|

|

|

|

|

|

||||||

из проволоки сетки с малым |

|

|

|

|

|

|

|

|

|

|

||||||||

радиусом |

кривизны, |

по |

ко |

|

|

|

|

|

|

|

|

|

|

|||||

торой пульпа тангенциально |

|

|

|

|

|

|

|

|

|

|

||||||||

подается |

на |

первое |

|

сито. |

|

|

|

|

|

|

|

|

|

|

||||

Надситный продукт |

посту |

|

|

|

|

|

|

|

|

|

|

|||||||

пает на следующее сито. |

|

|

|

|

|

|

|

|

|

|

||||||||

Забивание |

сита |

|

грохота |

|

|

|

|

|

|

|

|

|

|

|||||

предотвращается |

|

тем, |

|

что |

|

|

|

|

|

|

|

|

|

|

||||

проволока, из которой спле |

|

|

|

|

|

|

|

|

|

|

||||||||

тено сито, имеет специальное |

|

|

|

|

|

|

|

|

|

|

||||||||

обжатие, |

обеспечивающее |

|

|

|

|

|

|

|

|

|

|

|||||||

работу грохота без примене |

|

|

|

|

|

|

|

|

|

|||||||||

ния «колотушек» |

или других |

|

|

|

|

|

|

|

|

|

|

|||||||

приспособлений. |

Подрешет |

|

|

|

|

|

|

|

|

|

|

|||||||

ный |

продукт |

удаляется |

по |

|

|

|

|

|

|

|

|

|

|

|||||

специальным желобам, |

уста |

Рис. |

7. Схема прохождения материала на |

|||||||||||||||

новленным в двух местах по |

|

|

грохотах «Бартлес-CTS»: |

|

|

|||||||||||||

всей длине сита, что позво |

з — грохоты |

«Дуплекс»; |

б — грохоты |

«Квадру- |

||||||||||||||

ляет |

снижать скорость |

по |

плеск»: |

/ — первичный |

грохот; |

2 — желоба |

для |

|||||||||||

тока пульпы и повышать эф |

подрешетного |

продукта; |

3 |

— промывочный грохот |

||||||||||||||

фективность |

разделения. |

|

|

|

|

|

|

|

трехсекционные |

|||||||||

Выпускаются грохоты трех типов: сдвоенные, |

||||||||||||||||||

и четырехсекционные. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Тип грохота |

|

|

Сдвоенные |

|

Трехсекциоин ые |

|

Четырехсекционные |

|||||||||||

Номер модели |

216. 222 |

234 |

268 |

316 |

322 |

334 |

368 |

416 |

422 |

434 |

468 |

|||||||

Ширина решета, |

406 |

55 9 |

864 |

1727 |

406 |

559 |

864 |

1727 |

406 |

559 |

864 |

1727 |

||||||

мм |

. . . . |

|||||||||||||||||

Количество сит в |

2 |

|

2 |

|

2 |

4 |

3 |

3 |

3 |

|

6 |

4 |

4 |

4 |

8 |

|||

секции . . . |

|

|

|

|

||||||||||||||

Схема |

грохочения |

|

на грохотах |

«Бартлес-CTS» показана |

на |

|||||||||||||

рис. |

7. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Производительность сит измеряется объемом пульпы, прошед шей через дюйм ширины сита, и определяется соотношением Т : Ж в пульпе. Оптимальное содержание твердого в пульпе при грохо чении 20—25%. Производительность зависит также от крупности

5 З а к а з № 359 |

65 |

решетного продукта 22,3% твердого, а надрешетного 70% твердого; содержание класса —0,074 мм в питании по весу 67,4%, в надрешетном продукте 25%, содержание класса +0,074 мм в подрешет

ном продукте 11%.

В последнее время фирма применила новые пластмассовые ма териалы для изготовления рамы и подрешетных желобов грохота.

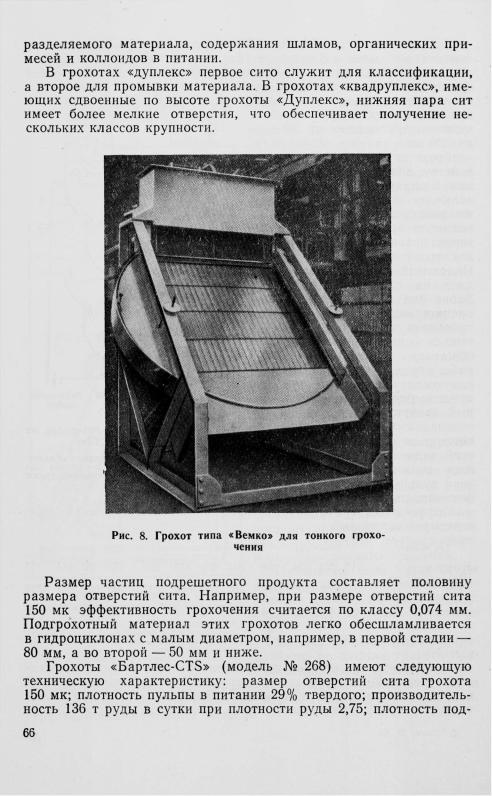

Плоский грохот «Вемко» для тонкого грохочения имеет шпальтовое сито, периодически поворачивающееся на 180°, что повышает эффективность грохочения. Поворот сита осуществляется вручную или автоматически с помощью поворотного круга без перерыва по тока пульпы. Кроме того, грохот снабжен механизмом, изменяю щим угол наклона сита от 45 до 60°, что позволяет регулировать крупность отгрохачиваемого продукта (рис. 8).

Грохот «Вемко» изготовляется в Англии, успешно работает на оловянной обогатительной фабрике «Уил Джейн» в замкнутом цикле с шаровой мельницей. Грохот не имеет ударного механизма и других движущихся частей. Эффективность грохочения повыша ется также благодаря применению новых шпальтовых сит с более узким профилем шпальт, что позволило на тонких ситах вдвое увеличить живое сечение. Выпуск таких сит освоен рядом фирм Англии, ФРГ и других стран.

§ 13. Аппараты и процессы гравитационного обогащения

Отсадочные машины применяют для обогащения коренных руд и россыпей. В схемах обогащения коренных руд их, как правило, включают в начале процесса для выделения крупных сростков кас ситерита из классифицированного материала. Применение отсадоч ных машин считается рациональным, если на них извлекается

вготовый товарный продукт 10—15% и выше от содержащегося

вруде олова.

При обогащении россыпей применение отсадочных машин тре бует относительно более сложной организации и более квалифи цированного обслуживания обогатительного процесса. Поэтому отсадочные машины на драгах и промывочных приборах устанавли вают при обогащении песков, содержащих олово, алмазы и другие минералы, плотность которых не позволяет производить эффек тивную концентрацию их на обычных шлюзах, а также при повы шенном выходе (свыше 7%) полезных тяжелых минералов круп ностью +0,2 мм.

Практика показывает, что многостадиальные схемы извлечения тяжелых минералов из россыпей с использованием шлюзов и от садочных машин в основной концентрации обеспечивают высокие технологические показатели.

Обычно рациональный режим работы отсадочных машин уста

навливается следующий: |

42—45 мм, высота |

при надрешетной отсадке: ход диафрагмы |

|

порога не более 80 мм, расход подрешетной |

воды 2—2,5 л/с на |

1 м2 решета; |

|

5* |

67 |

при подрешетной отсадке: число качаний диафрагмы 130—190 в минуту, амплитуда качаний 50 мм, расход подрешетной воды 9—

11л/с на 1 м2 решета.

Внаиболее распространенных вариантах технологических схем отсадочные машины обычно устанавливают после коротких попе речных шлюзов, что позволяет выделить из процесса крупные тя желые минералы, сократить загрузку ими отсадочных машин и этим улучшить условия для более полного улавливания сростков.

Вэтих схемах площадь поперечных шлюзов может быть сокра щена в связи с тем, что нагрузка на них допускается в пределах

1,5—1,8 м3/ч на 1 м2 площади.

Вотсадочных машинах разделение смеси минералов различной плотности осуществляется по равнопадаемости в стесненных усло виях при пульсационном движении воды в вертикальном направ лении. Отсадочные машины бывают с переменным действием вос

ходящих и нисходящих струй воды. Их изготовляют как с подвиж ными, так и с неподвижными решетами.

По типу механизмов, создающих переменно восходящие и нис ходящие потоки воды, применяют отсадочные машины с неподвиж ным решетом: поршневые, диафрагмовые, беспоршневые.

На отсадку поступают куски руды крупностью от 50 до 0,1 мм. Крупнокусковой материал обычно обогащают с предварительной классификацией на грохотах, а мелкие классы (от 5—6 мм н ниже) — без предварительной классификации с применением ис кусственной постели.

В качестве искусственной постели применяют высечки, получен ные от перфорации металлических листов толщиной 8—12 мм при изготовлении барабанных грохотов, буровую дробь, арсенопирит, магнетит и другие минералы с большой плотностью. Для обеспе чения определенной пористости производится шихтовка материала постели по крупности. Обычно крупность постели принимается при соотношении крупности обогащаемого материала и крупности ча стиц постели равном 1 : 3-У-4. Г. Г. Кузнецовым было доказано, что оптимальным соотношением является 1 : 1,5-^2,5, а в качестве по стели предпочтительно применять материал с меньшей плотностью, чем извлекаемые частицы полезного минерала. Обогащением в от садочных машинах с неподвижным решетом крупнокусковой руды обычно получают надрешетный концентрат, который снимают в большинстве случаев вручную.

Было предложено и испытано большое количество приспособле ний для разгрузки надрешетных концентратов и механизации этой трудоемкой операции. В конструкциях отсадочных машин преду сматривалась разгрузка «под козырек», разгрузка через централь ную трубу, боковой порог, механическая разгрузка улитковым чер паком, скребковым конвейером и др. Однако ни один из этих ме тодов не нашел достаточно широкого распространения в практике. Это снижает возможность более эффективного использования отса

68

дочных машин и стабилизации последующего процесса гравитаци онного обогащения.

При обогащении руды мельче 4 мм концентрат разгружается через естественную или искусственную постель под решета.

При обогащении неклассифицированной руды получают два концентрата — крупнозернистый надрешетный и мелкозернистый подрешетный. Хвосты отсадки (легкая фракция) разгружают через разгрузочный порог последней камеры.

Подрешетные концентраты разгружают обычно непрерывно, что не требует остановки отсадочных машин.

Крупнозернистые концентраты могут быть получены в подре шетном продукте, но для этого требуется классификация материала и специально приготовленная постель. Подрешетные концентраты обычно содержат 60—90% тяжелой фракции.

В СССР для обогащения руд и россыпей иногда еще исполь

зуют диафрагмовые |

отсадочные |

машины |

с подвижным |

конусом |

|||

(табл. 19). |

Машины этого типа |

устанавливают главным |

образом |

||||

|

|

|

|

|

|

Т а б л и ц а 19 |

|

Техническая характеристика диафрагмовых отсадочных машин |

|||||||

|

|

|

|

Тип машины |

|

|

|

Показатели |

|

с диафрагмой |

|

с подвижным |

|||

|

|

|

|

||||

|

|

|

20ВМ-1 |

МО-0,6 |

ом дсд |

конусом |

|

|

|

|

|

|

|||

Сечение камеры, мм . . |

300 X 300 |

600 X 000 |

1065X1065 |

940X 940 |

|||

Число камер |

|

. . . . |

2 |

2 |

4 |

|

2—3 |

Полезная площадь отса |

|

|

|

|

|

||

дочного решета одной |

0,09 |

0,36 |

1,0 |

|

0,9 |

||

камеры, м2 ................ |

|

||||||

Наибольшая |

крупность |

|

|

|

|

|

|

кусков руды в пита |

8 |

8 |

16 |

|

15 |

||

нии, мм .................... |

|

||||||

Производительность, т/ч |

До 4 |

До 12 |

До 40 |

|

До 30 |

||

Величина хода диафраг |

0—16 |

0—16 |

0—50 |

|

2—18 |

||

мы (днища), мм . . . |

|

||||||

Число пульсаций |

воды |

400—940 |

475—825 |

131; 165 |

250; 350 |

||

в минуту |

. |

. * . . |

|||||

Давление поршневой во |

0,6—2,0 |

0,6—2,0 |

_ |

0,6 —2,0 |

|||

ды, кгс/см3 ................ |

|||||||

Тип электродвигателя |

А-31-4 |

А-51-6 |

А-51-6 |

AO-42-G |

|||

Мощность электродвига |

0,6 |

2,8 |

2,8 |

|

1,7 |

||

теля, кВт . . . . . |

|

||||||

Масса без электрообору |

0,017 |

0,622 |

2,21 |

1,4—2,16 |

|||

дования, т ................ |

|||||||

на стационарных обогатительных установках. При обогащении россыпей в галечной фракции иногда теряется значительная часть олова, представленная крупными сростками (самородками). В ка честве самородкоуловителя применяют отсадочную машину ОМТ.

69

В цепи обогатительных аппаратов, промывочных приборов и драг |

||||

машины ОМТ устанавливают в нижнем конце скруббера или бочки |

||||

с приемом на отсадку промытой галечной фракции через грохот. |

||||

Хвосты отсадки выдаются на стакер. Размер ячеек приемного гро |

||||

хота может быть установлен в пределах до |

100—120 мм. По срав |

|||

нению со шлюзами глубокого наполнения расход технологической |

||||

воды в данном случае уменьшается в 4—5 раз. |

|

|||

На машинах ОМТ улавливают сростки касситерита любой |

||||

формы и практически любой крупности. Практика показала, что |

||||

хорошо на |

них |

улавливаются |

сростки округлой |

формы, близкие |

к шаровидным, т. е. те, которые наиболее подвержены сносу со |

||||

шлюзов. Наряду с крупными, машина улавливает также и мелкие |

||||

частицы тяжелых минералов, |

остающиеся в крупных фракциях |

|||

вследствие недостаточной эффективности грохочения и дезинтегра |

||||

ций. Сочетание отсадочных машин типа ОМТ с электронными само- |

||||

родкоуловителями взаимно дополняют друг друга, и совместное их |

||||

использование на драгах и промывочных приборах весьма эффек |

||||

тивно при обогащении оловянных, золотосодержащих и других |

||||

песков россыпных месторождений. |

|

|||

Техническая характеристика самородкоулавливающей системы |

||||

|

с отсадочной машиной ОМТ-1050 и электронным |

|||

|

|

самородкоуловителем |

|

|

Размер ячеек барабанного колосника, мм |

85x85 |

|||

Общая эффективная площадь решет машины, |

6,96 |

|||

Размер щели в решетах машины, мм ................................. |

4X4 |

|||

Вывод подрешетного материала с отсадочной машины, |

|

|||

т/ч |

................................................................................................... |

|

|

16 |

Съем надрешетного концентрата |

.................................... |

Периодиче |

||

|

|

|

|

ский |

Выпуск подрешетного материала .................................... |

Непрерыв |

|||

|

|

|

|

ный |

Минимальная крупность самородков, улавливаемых |

|

|||

контрольным электронным самородкоуловителем, мм |

85X85 |

|||

Указатель срабатывания электронного самородкоуло- |

|

|||

вителя .................................................................................... |

|

|

Звуковой |

|

|

|

|

|

сигнал |

Расход |

воды, |

л / с ............................................................................. |

|

14 |

Масса |

комплекта, кг ........................................................ |

|

49 875 |

|

Отсадочные диафрагмовые машины типа МОД являются наи |

||||

более совершенными и практически единственными, которые в по |

||||

следние годы выпускаются в СССР для обогащения руд и россы |

||||

пей. Ими оснащаются вновь строящиеся и реконструируемые пред |

||||

приятия, промывочные приборы и драги. |

Выпускаются четыре |

|||

типоразмера отсадочных машин типа МОД, отличающихся конст |

||||

руктивным оформлением. |

|

|

||

Отсадочные |

машины МОД-1 и МОД-2 |

предназначаются для |

||

мокрого гравитационного обогащения руд и других горных пород |

||||

крупностью до 15 мм. |

|

|

||

Разделение смеси минеральных зерен по плотностям осуществ |

||||

ляется в результате разности в скоростях стесненного падения зе |

||||

70

рен в воде при одновременном воздействии на зерна горизонталь ного потока пульпы и вертикального возвратно-поступательного движения воды. Отсадочная машина МОД-1 показана на рис. 9.

Корпус машины 1 представляет собой сварной прямоугольный короб из листовой стали, разделенный перегородкой на две ка меры. Каждая камера имеет переходной конус с фланцем для крепления диафрагмы. Вертикальные стойки корпуса имеют об вязку и площадку для приводного механизма 2. В каждой камере между надрешетной 3 и подрешетной 4 рамами установлены ре шета со щелями размером 22X3 мм. Подвижные конические днища 5 служат для создания восходящих и нисходящих потоков воды

в камере, а также для сбора и накопления подрешетного концент рата. Балансирная рама 6 уравновешивает статические нагрузки днищ и сообщает им возвратно-поступательное движение. Днища через манжеты 9 соединены с переходными конусами. Днища в нижней части имеют разгрузочные устройства 7 и растяжку 8. Приводной эксцентриковый механизм 2 позволяет изменять ход днища от 0 до 40 мм. Электродвигатель может быть установлен с правой или с левой стороны от механизма привода. Машина МОД-1 выпущена взамен МО-0,6. Производительность МОД-1

в2 раза выше, чем МО-0,6, благодаря увеличению площади решет

иустановке диафрагм в горизонтальном положении. Отдельные

узлы и детали машин МОД-1 и МОД-2 унифицированы с МОД-3 и МОД-4. Достоинством машин с подвижным конусом является сво бодная и непрерывная разгрузка подрешетного концентрата через конические легко регулируемые краны.

Отсадочная машина МОД-4 предназначается для мокрого гра витационного обогащения руд и других горных пород крупностью

71